烧结矿/兰炭混装还原试验研究

2014-03-26董杰吉尹传举左茂方薛庆国

董杰吉,李 华,尹传举,左茂方,王 广,薛庆国

(1.北京科技大学冶金与生态工程学院,北京,100083;2.北京科技大学土木与环境工程学院,北京, 100083;3.张店钢铁总厂,山东 淄博,256400)

焦炭在高炉炼铁中的作用之一是充当料柱骨架,为保证高炉内部炉料块状带的透气性和炉缸区的透液性,一般要求焦炭粒度不得小于25 mm[1]。随着高炉容积的不断增大,为了实现高炉的低焦比和低碳排放,要求冶金焦的粒度足够大且粒度分布较窄(主要集中在40~80 mm范围内),从而导致炼焦过程中产生大量的筛下料,其价值未能得到充分利用,增加了焦炭损耗[2]。大量试验研究表明在炉料中混入一定量的焦丁(粒度为10~22 mm)可以提高高炉的煤气利用率,增加高炉透气性,改善高炉运行情况,其中小块焦与大块焦的置换比可达1.0以上[2-6]。

兰炭是以具有弱黏结性或无黏结性的高挥发分烟煤为原料,经中、低温(600 ℃左右)干馏炭化除去煤中焦油物质和大部分挥发分后得到的半焦产品[7]。近年来,我国西部地区兰炭产业迅速发展,但受制于传统电石、铁合金市场需求的饱和,如何拓展兰炭的应用领域和提高其附加值已成为当务之急。兰炭具有固定碳含量高、比电阻率高、化学活性高、灰分低、硫分低、磷分低、水分低等“三高四低”的优点,但其强度和抗碎性比传统冶金焦差。兰炭价格约为焦炭价格的一半,若能将其用于钢铁冶金的炼铁工序,不仅能大大拓宽其市场,还能降低炼铁成本。目前,兰炭在高炉喷吹、烧结、炼焦生产中的应用研究已有相关报道[8-10],但是以兰炭取代焦丁用于高炉矿焦混装冶炼的研究尚属空白。本文在实验室中模拟高炉还原条件,初步考察烧结矿和兰炭混装对大块焦溶损情况和烧结矿还原度的影响,以期为降低炼铁生产成本、优化炉料结构、充分利用低品质冶金焦资源提供参考。

1 试验

1.1 原料

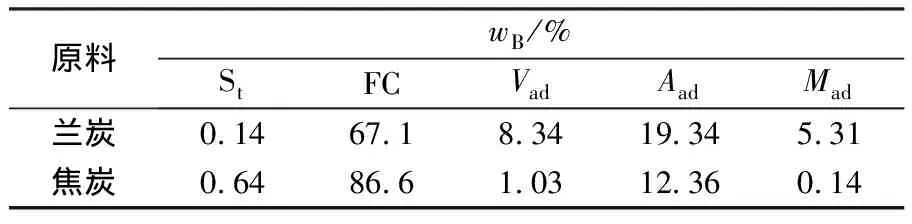

以张店钢铁总厂提供的兰炭、焦炭和烧结矿为原料,其中兰炭和焦炭的工业分析如表1所示,烧结矿的化学成分如表2所示。由表1可见,本试验所用兰炭的硫含量比焦炭的硫含量低,这对高炉炼铁非常有利;与焦炭相比,兰炭的固定碳含量较低,挥发分和灰分含量较高,但其加入量有限,因此不会对高炉炼铁产生较大影响。

表1 兰炭和焦炭的工业分析

表2 烧结矿的化学成分

1.2 试验方法

采用综合热分析仪表征兰炭和焦炭与CO2的非等温气化反应特性。将兰炭和焦炭于105 ℃烘干,磨碎后筛分,取0.074~0.080 mm粒级备用。试验中保护气体为高纯N2(流量为100 mL/min),反应气体为高纯CO2(流量为60 mL/min),升温速率为10 ℃/min。

在综合热分析仪中研究焦炭、兰炭和烧结矿粉末混合物的热失重行为。根据炉料结构和焦比的平均水准,确定烧结矿和还原剂的质量比为3∶1。取0.074~0.080 mm粒级的焦粉和烧结矿粉末,按照表3中的配比混匀备用。试验中保护气体为高纯N2(流量为100 mL/min),以10 ℃/min的速率升温至1100 ℃。

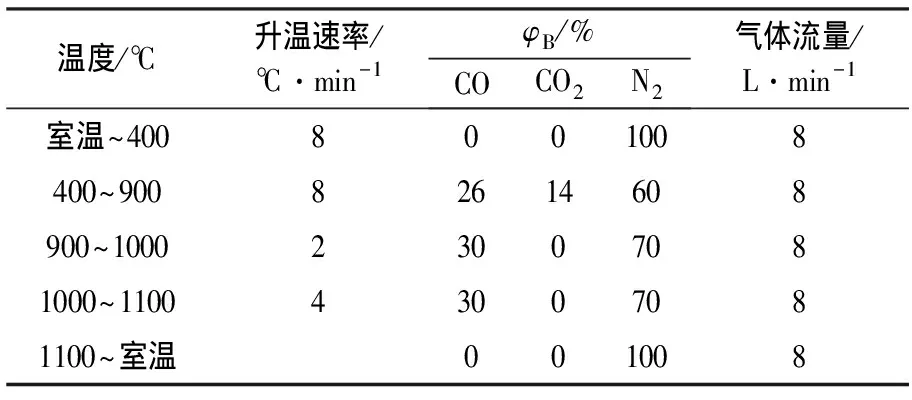

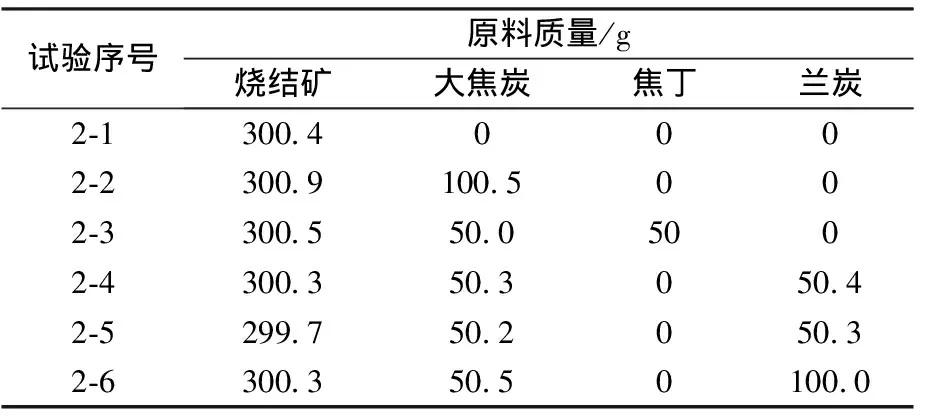

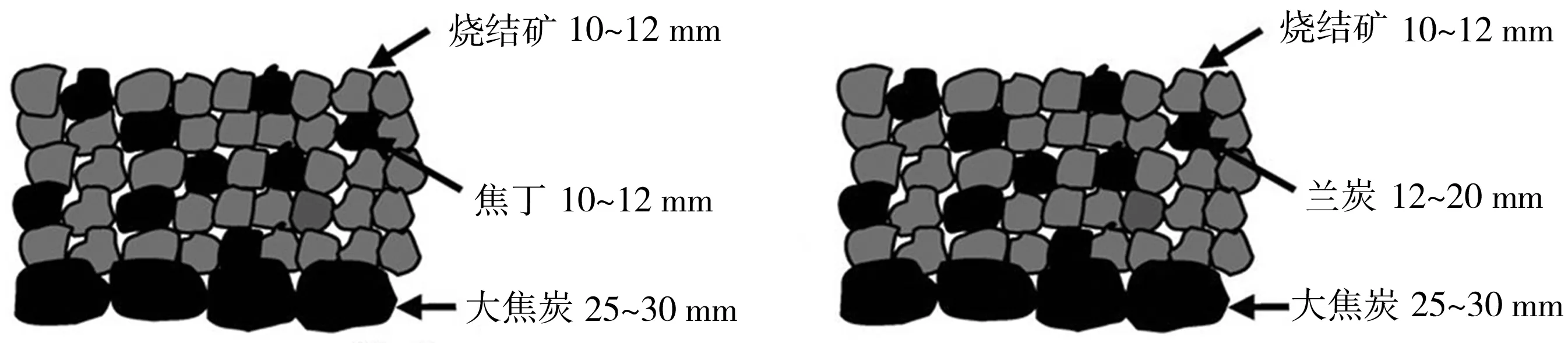

在带有失重天平的可控气氛高温炉中进行模拟高炉条件下的矿焦混装程序还原试验。还原过程中的升温制度、气体组成和流量控制如表4所示[2]。考察焦炭和兰炭加入量以及装料方式对烧结矿还原程度的影响,试验计划如表5所示,矿焦混装方式如图1所示。试验结束后对矿、焦成分和反应量进行分析。

表3 矿焦混合热重反应方案

表4 矿焦混装程序还原试验升温制度及气体组成

表5矿焦混装程序还原试验原料配比

Table5Ratioofrawmaterialsfornon-isothermalreductiontests

/g2-1300.40002-2300.9100.5002-3300.550.05002-4300.350.3050.42-5299.750.2050.32-6300.350.50100.0

(a)试验2-1 (b)试验2-2

(c)试验2-3 (d)试验2-4

(e)试验2-5 (f)试验2-6

图1程序还原矿焦混装示意图

Fig.1Packingmodeandsizeofsinter,cokeandsemi-cokeinnon-isothermalreduction

2 结果与分析

2.1 兰炭和焦炭的气化反应性

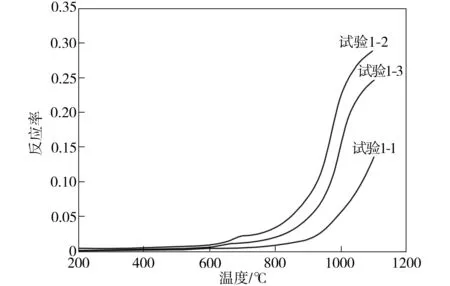

焦炭在高炉中的劣化过程随焦炭在高炉的位置变化而不同,主要包括冷态下的碰撞磨损以及热态下的反应溶损(CO2气化反应和燃烧),1100 ℃以下的热态溶损主要为CO2气化反应,因此研究兰炭和焦炭与CO2的气化反应特性对分析炉料下降过程中焦炭的变化及其对含铁炉料还原的影响是非常有必要的,一般情况下,高炉所用焦炭的反应性越低越好。兰炭和焦炭的气化反应曲线如图2所示,由于兰炭的炼制温度比较低,所以其碳原子的结构完善程度较低,因此从图2中可以看出兰炭的反应性要远高于焦炭。假设加热过程中的失重首先是由挥发分的析出造成的,那么,兰炭与CO2发生气化反应的起始反应温度为830 ℃左右,而焦炭与CO2发生气化反应的起始反应温度约为910 ℃。因此,在矿焦混装条件下,如果含铁炉料与煤气中的CO反应生成CO2后,兰炭会首先与CO2反应生成CO,从而提高煤气的还原势,进而加块炉料的还原速率,同时保护焦炭层中的大块焦炭,其效果优于普通焦丁。

图2 兰炭和焦炭的气化反应曲线Fig.2 Gasification reaction curves of coke and semi-coke

2.2 兰炭和焦炭对烧结矿的碳热还原反应性

当焦炭和粒度相近的烧结矿混合装入高炉后,矿焦之间存在很多接触面,通过研究粉矿和粉焦混合料在加热过程中的还原行为可以近似模拟高炉中矿焦混合物的反应过程。矿焦混合物在加热过程中发生的还原反应如下。

直接还原反应:

(1)

(2)

(3)

间接还原反应:

(4)

(5)

(6)

碳气化反应:

(7)

当反应温度高于碳的气化反应起始温度时,间接还原反应与碳的气化反应会形成耦合反应,即借助气体中间产物的直接还原反应。

兰炭、焦炭与烧结矿粉末混合物的热重分析结果如图3所示。由图3可见,由于兰炭的气化反应性要高于焦炭,因此与焦炭相比,兰炭直接还原烧结矿的起始温度较低,且反应速率较快。假设还原过程中的失重首先是由挥发分析出造成的,则在1100 ℃还原终点时,配加焦炭的烧结矿中铁氧化物仅还原到FeO阶段,金属铁刚刚开始生成,而配加兰炭的样品中已有金属铁生成,配加比例越高,还原度越高,所以,兰炭对烧结矿还原的促进作用要大于焦丁。如果用兰炭替代小块焦与铁矿石混装进行高炉冶炼,能使铁矿石在较低的温度下发生直接还原,从而降低蓄热区温度和燃料消耗。

图3 兰炭、焦炭和烧结矿粉末混合物的热重分析曲线Fig.3 TGA curves of mixtures with semi-coke,coke and sinter

2.3 矿焦混装方式对烧结矿还原和焦炭溶损的影响

矿焦混装程序还原试验结果如表6所示。通过对比分析表6中数据可知:烧结矿中加入焦炭可以促进烧结矿的还原;矿焦比例不变时,用焦丁替代50%大块焦后,矿与焦丁间的接触面积较大,大块焦炭的损耗量减少,烧结矿的还原度进一步增加;利用兰炭替代小块焦可以更好地促进烧结矿还原和保护大块焦炭,而且兰炭的溶损率要远大于普通焦丁的溶损率,这样更多的碳元素由兰炭转入气相,提高了煤气的还原势,进一步加速上部区域炉料的还原。若将兰炭用于实际高炉,炉身上部未反应完而剩余的兰炭在进入1100 ℃直接还原区后,消耗速率会进一步加快,参与剩余铁氧化物的直接还原,同时促进直接还原铁的渗碳,并减少对炉缸正常工作的危害。矿石还原度和金属铁中渗碳量的增加减少了滴落带对焦炭层的侵蚀,保护大块焦的作用将更加明显,改善了料柱的透气性和透液性,并提高冶炼速率。

表6 矿焦混装程序还原试验结果(单位:%)

从表6中数据还可以看出,兰炭加入量和兰炭在烧结矿中的分布方式对烧结矿还原以及兰炭的溶损行为有一定影响。当兰炭由均匀分布变为层状分布时,大块层焦的溶损率基本没有变化,烧结矿的金属化率提高,兰炭的溶损率略有增加。兰炭配加量由50 g左右增至100 g时,大块焦溶损率的变化很小,烧结矿的金属化率和兰炭的溶损率均有小幅增加。试验2-4和试验2-5中兰炭在原料中的质量分数约为14.3%,试验2-6中该值为25%,可见,当烧结矿中兰炭配加量达到14%以后,其对大块焦的保护程度已基本达到极限。

3 结论

(1)与焦炭相比,兰炭与CO2的反应性较高,兰炭直接还原烧结矿的起始温度和快速反应温度较低。

(2)在烧结矿中加入焦丁和兰炭,不仅可以减少大块焦炭溶损,降低铁水生产成本,还可以改善高炉料柱透气性,提高烧结矿还原度,并且兰炭促进烧结矿还原和保护大块焦炭的作用效果优于焦丁。

(3)随着兰炭加入量的增大,烧结矿的还原度和金属化率增大。在兰炭加入量相同的条件下,兰炭和烧结矿分层混装可以提高烧结矿的终点还原度,其效果和增大兰炭加入量的效果接近,而分层混装对大块焦的溶损率影响不大。

[1] 邹忠平. 小块焦回收利用的研究与实践[J]. 钢铁技术, 1994(4): 20-33.

[2] Mousa E A, Babich A, Senk D. Effect of nut coke-sinter mixture on the blast furnace performance[J]. ISIJ International, 2011, 51(3): 350-358.

[3] Yang Zhaoxiang, Yang Jiaolong. Effect of coke-ore mixed charging on reduction and gas flow characteristics in softening-melting zone[J]. Ironmaking & Steelmaking, 1995, 22(2): 161-165.

[4] Watakabe S, Takeda K, Nishimura H, et al. Development of high ratio coke mixed charging technique to the blast furnace[J]. ISIJ International, 2006, 46(4): 513-522.

[5] 李家新, 糜克勤. 混装焦丁时的焦炭热强度及适宜加入量[J]. 炼铁, 1994, 13(6):53-54.

[6] 李向伟, 陈进军, 陈畏林. 增加矿焦混装的焦丁用量对高炉操作的影响[J]. 武钢技术, 2013,51(1):1-3.

[7] 林金元. 兰炭在电石生产中的应用[J]. 化工技术经济, 2004, 22(12):23-25.

[8] 杜刚, 杨双平. 高炉喷吹用煤的配煤及使用兰炭的试验[J]. 钢铁钒钛, 2013,34(1):64-68.

[9] 付林林, 孙涛, 方俊杰, 等. 烧结过程用兰炭作为燃料替代焦粉的生产试验[J]. 河南冶金, 2012, 20(4): 6-8.

[10]李硕, 朱子宗, 徐军, 等. 兰炭改性及配煤炼焦优化[J]. 钢铁, 2012, 47(8):17-21.