炼焦配煤中添加铁矿石对焦炭性能的影响

2014-03-26张慧轩毕学工史世庄孙超祺马毅瑞程向明

张慧轩,毕学工,史世庄,吴 琼,孙超祺,马毅瑞,程向明,李 鹏

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2.武汉科技大学煤转化与新型炭材料湖北省重点实验室,湖北 武汉,430081)

为实现钢铁企业节能减排的目标,高炉炼铁须大力减少CO2的排放和降低燃料比。使用高反应性焦炭可提高高炉还原效率并降低能源消耗[1-5],这是由于高反应性焦炭能在较低的温度下开始气化,从而降低高炉热储备区温度,使浮氏体还原反应的平衡点向气体利用率较高的一侧移动,提高煤气中CO2组分的平衡浓度,这样就增大了气体中的实际CO2浓度与还原反应平衡CO2浓度的差值,导致FeO气相还原的驱动力增强,进而提高了高炉的反应效率。

提高焦炭反应性可采用在炼焦配煤中添加碱金属[6]、高钙煤[7]或铁矿石[8]的方法。碱金属会在高炉内富集,不利于高炉顺行,而高钙煤虽然可提高炉料碱度,但其储量较少,故本研究拟采用在炼焦配煤中添加铁矿石的方法制备铁焦这种高反应性焦炭。

关于铁焦的研究国内外已有一些报道。早在20世纪50年代,朝鲜就在焦炉中生产了铁焦并在高炉上应用,结果表明铁焦能明显提高高炉产量并降低焦比[9];崔之栋等[10]也在实验室对铁焦炼制的相关问题及铁焦的性质进行了研究。近年来,日本对铁焦的研究做了很多工作,Seiji Nomura等[11]对实验室焦炉炼制的铁焦进行了基础研究,在工业焦炉上成功地生产了铁焦,但可能因为铁焦热性质不太理想而未见其应用于高炉冶炼方面的报道。目前日本工业上生产铁焦的方法不是在焦炉中进行,而是采用所谓的压块-竖炉法[12],即先将煤和铁矿石在压块机中压制成块,然后装入竖炉型反应器中进行干馏得到粒状铁焦[13-14]。2012年5~6月日本JFE公司[15]采用压块-竖炉法在30 t/d的中试厂累计生产2500 t铁焦,在千叶厂5153 m3高炉上进行了长达百天的冶炼试验,试验过程操作稳定,高炉燃料比降低,但要达到实用化水平还须将铁焦的生产能力扩大50倍。

目前国内未见关于高炉应用铁焦进行生产的报道,而日本采用的压块-竖炉工艺不适合国内钢铁企业的现状,因此,研究如何用现有焦炉生产适合高炉冶炼的较高反应性和反应后强度的铁焦具有十分重要的意义。为此,本研究通过在炼焦配煤中添加不同种类及配比的铁矿石炼制铁焦,试图找到用焦炉法炼制适合高炉冶炼的铁焦的工艺方案,为铁焦在实际生产中的推广使用提供依据。

1 试验

1.1 原料

炼焦用煤为武汉平煤武钢联合焦化公司的配合煤,其性质如表1所示。煤样用双辊破碎机粉碎,然后过3 mm筛。

表1 配合煤的性质

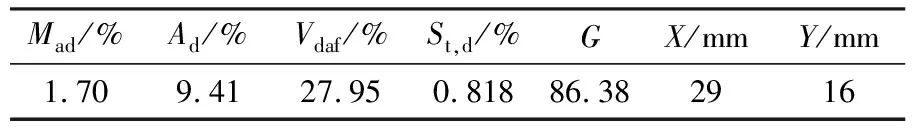

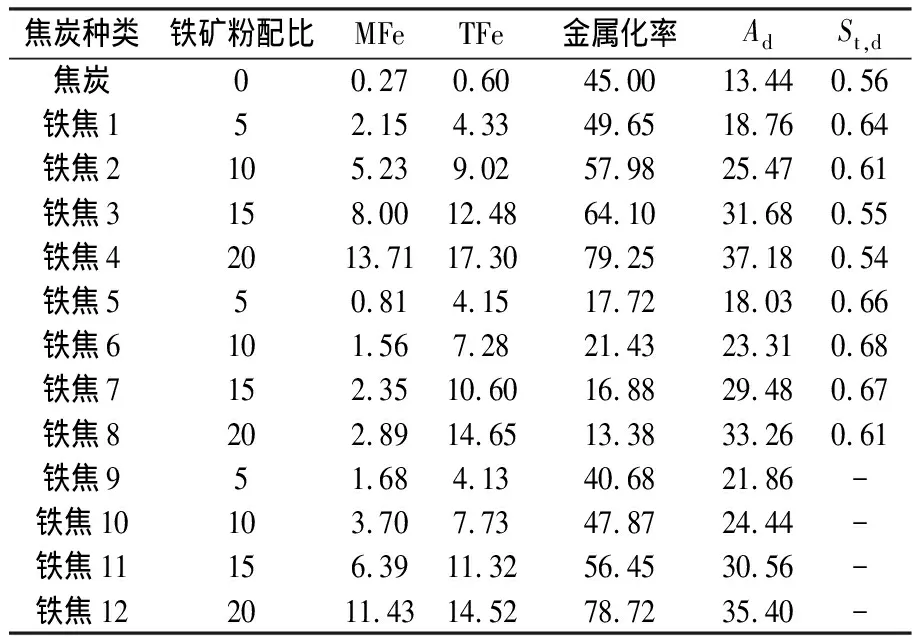

炼焦配煤中添加的3种铁矿粉分别为加拿大精矿粉、澳大利亚FMG粉和鄂西高磷铁矿粉(以下分别简称为加矿、澳矿和鄂西矿),化学成分如表2所示。3种矿粉中,加矿因本身粒度较细而不作处理,鄂西矿和澳矿均先压碎后过0.2 mm筛。加入配煤中的3种矿粉粒度分布如图1所示。由图1中可见,澳矿粒度<鄂西矿粒度<加矿粒度;澳矿粒度分布范围窄,小于0.074 mm的颗粒粒度分布达69.52%;加矿颗粒相对较粗,0.15~0.56mm范围内的颗粒占72.84%;鄂西矿在0.045~0.1 mm范围内的颗粒占66.91%。

表2 铁矿石的化学成分(wB/%)

图1 参加配煤的矿石的粒度分布

1.2 铁焦的制备

炼焦试验在5 kg实验室焦炉中进行,焦炉的加热元件为硅碳棒。将配合煤粉和3种铁矿粉分别按一定比率加水混匀后放入铁箱(水分控制在10%),用捣固锤捣打铁箱中的煤至其堆密度为1.1 kg/m3。当炉墙温度升至800 ℃时,将铁箱送至焦炉中,焦饼中心温度达到950 ℃后,保持90min后出焦。出炉的焦炭采用湿法熄焦后备用。

1.3 煤的性质与焦炭质量分析方法

配合煤的Mad、Ad、Vdaf按照GB/T212—2008测定,St,d按GB/T214—2007测定,G指标按照GB/T5447—1997测定,X和Y按照GB/T479—2009测定。

铁焦显微强度的测定方法如下:取2±0.001 g已粉碎至0.6~1.25 mm的铁焦,放入内径为25.4 mm、长为305 mm的转鼓中,以25 r/min的速率转800 r后取出焦样,用0.21 mm的方孔筛筛分,粒径大于0.21 mm的焦样质量占入鼓焦样质量的百分数即为显微强度。

铁焦的真相对密度按照GB4511.4—1984测定,假相对密度和总气孔率按照GB4511.3—1984测定,显气孔率按照GB4511.1—1984测定,M25、M10按照GB/T2006—1994测定,反应性CRI和反应后强度CSR指标参照GB/T4000—2008测定。

测定不同反应性铁焦的气化反应开始温度的方法是将铁焦置于气化反应炉中,通入纯CO2气体,以10 ℃/min的速率由室温加热至900 ℃,采用Gasboard-3500型红外气体分析仪连续分析尾气中的CO浓度并记录升温曲线,以CO含量为1%时对应的温度为焦炭的气化开始温度。

2 结果与讨论

2.1 铁焦的基本性质分析

2.1.1 化学成分

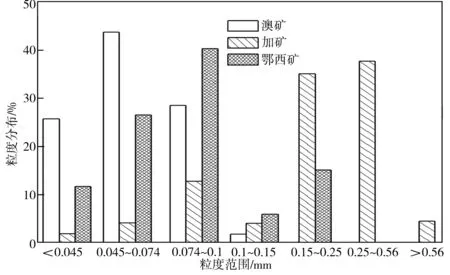

根据添加铁矿石种类及比例的不同,将所得焦炭分别命名为焦炭(未加铁矿石)、铁焦1~铁焦4(添加加矿)、铁焦5~铁焦8(添加澳矿)以及铁焦9~铁焦12(添加鄂西矿),其化学成分如表3所示。在炼焦过程中,铁矿粉中的铁氧化物大部分会还原成金属铁,这是使用铁焦可提高高炉反应效率和降低燃料消耗的原因之一。由表3可知,本试验中添加20%加矿所制铁焦4的还原率最高,达79.25%;添加澳矿所制铁焦的还原率相对较低,可能是由于炼焦所添加的澳矿是一种含10%左右结晶水的褐铁矿,结晶水在炼焦过程中发生分解和析出,降低了铁氧化物附近的温度及还原气体的分压,阻碍了铁氧化物还原为金属铁。

2.1.2 显微强度

图2所示为不同铁焦的显微强度值。从图2中可以看出,添加加矿所制铁焦的显微强度与焦炭无明显差别,表明添加加矿对焦炭气孔壁的强度没有影响;而添加澳矿和鄂西矿所制铁焦的显微强度与焦炭相比明显下降,表明添加澳矿和鄂西矿对焦炭气孔壁的强度造成不利影响。

表3 铁焦的化学成分(单位:%)

图2 配煤添加铁矿石对焦炭显微强度的影响

Fig.2Effectofironoreadditiontocoalblendonmicrostrengthofcoke

2.1.3 相对密度

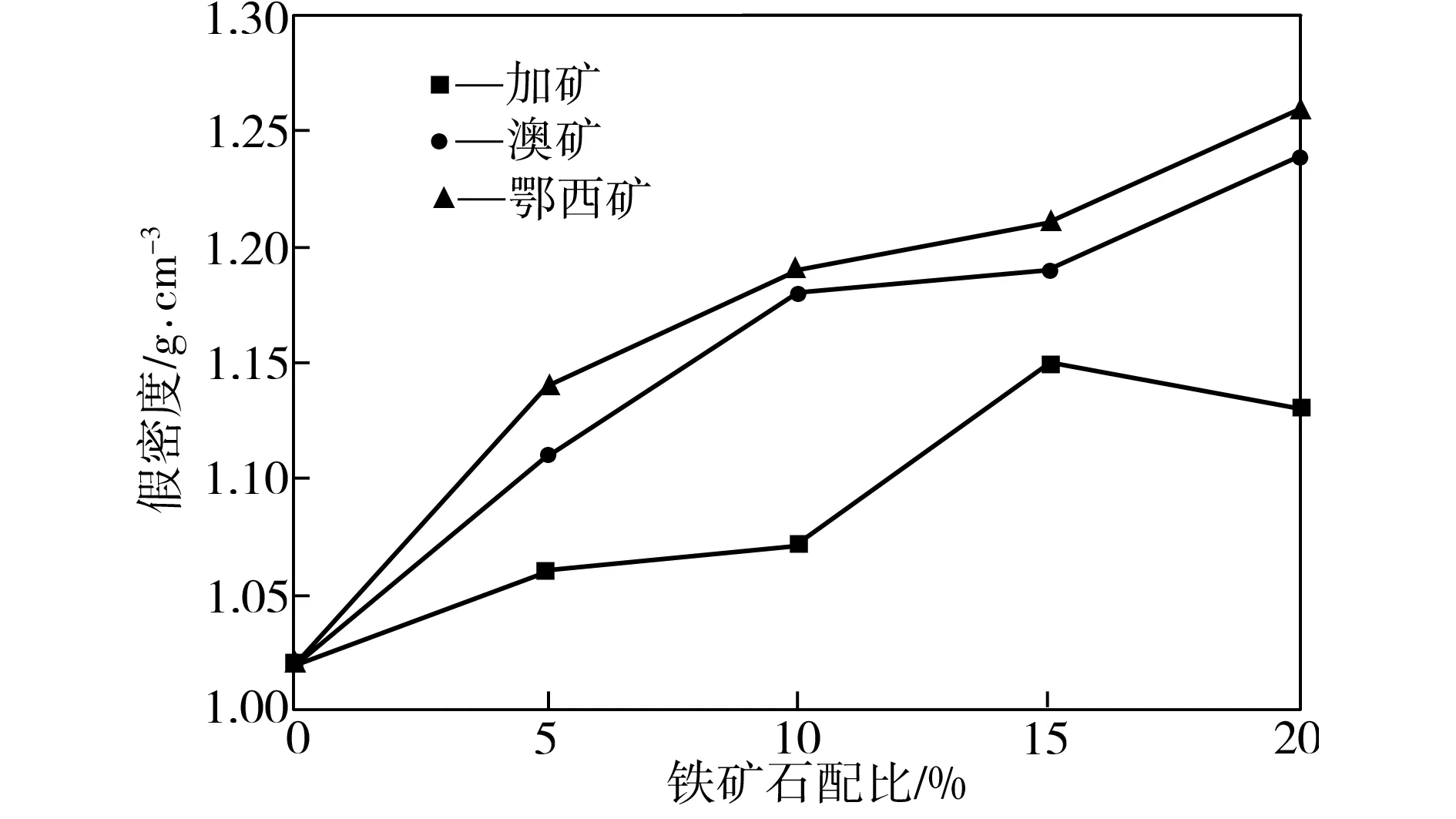

炼焦配煤中添加铁矿石对焦炭相对密度的影响如图3所示。由图3可知,配煤中添加铁矿石,所得焦炭的真、假相对密度均增加,这是因为焦炭中金属铁与焦质紧密结合,使得焦炭更加致密,且铁比炭质材料密度大造成的。

(a)假密度

(b)真密度

Fig.3Effectofironoreadditiontocoalblendonrelativedensityofcoke

2.1.4 气孔率

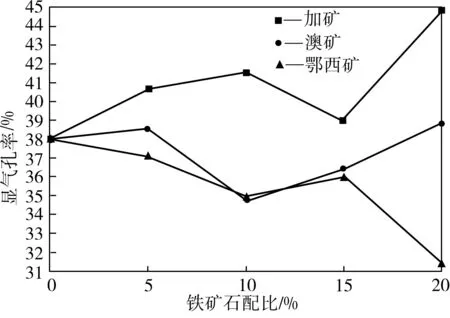

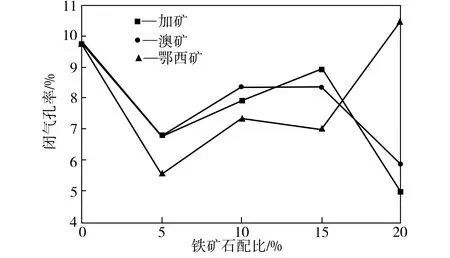

试样的总气孔率、显气孔率和闭气孔率如图4所示。由图4中可见,与焦炭相比,添加加矿所制铁焦的总气孔率和显气孔率都增大,但闭气孔率减小;添加澳矿和鄂西矿制备的铁焦,3种气孔率都呈降低趋势,但添加20%鄂西矿所制铁焦的闭气孔率略增,达到10.53%。这可能是因为加矿的平均粒度相对较大,影响其与液相产物的接触状态,从而降低了煤料间结合的紧密程度,导致所炼铁焦的气孔率增大,而澳矿和鄂西矿的平均粒度相对较小,有可能在炼焦过程中被液相组分所包覆而参与形成气孔壁,对焦炭的气孔率影响小;另一方面金属铁具有较好的迁移性,可填充焦炭的气孔,最终导致焦炭的气孔率降低。

(a) 总气孔率

(b) 显气孔率

(c) 闭气孔率

Fig.4Effectofironoreadditiontocoalblendonporosityofcoke

2.1.5 冷强度

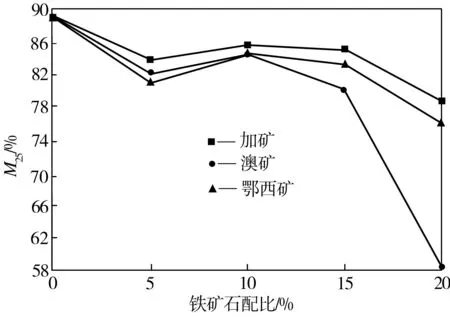

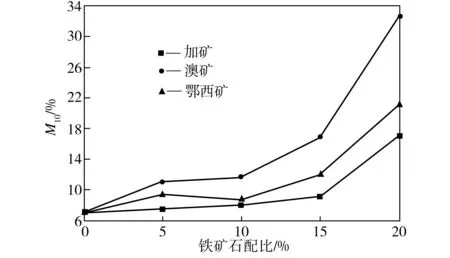

图5所示为炼焦煤中添加铁矿石后所制焦炭冷态强度的变化情况。由图5中可以看出,与焦炭相比,铁焦的抗碎强度M25减小,耐磨强度M10增大。当铁矿配比由15%增加到20%时,M25陡然下降,M10陡然升高,焦炭冷强度明显变差,这可能是因为铁矿粉的存在使得煤颗粒的膨胀性下降,导致煤颗粒间的结合能力变弱,从而使焦炭强度变差。

(a) M25

(b) M10

Fig.5Effectofironoreadditiontocoalblendoncoldstrengthofcoke

由图5中还可看出,添加3种不同的矿石,所制备铁焦冷强度变化程度也不同,其中添加加矿所制铁焦的M25减小幅度最低且M10增大幅度也最小。铁焦3与焦炭相比,M25从89.17%降至85.07%,M10从7.17%增至9.13%,表明添加15%加矿对焦炭的冷强度削弱不多,还足够满足其作为高炉入炉焦炭使用。与添加澳矿和鄂西矿相比,添加加矿所制铁焦的冷态强度最好,主要原因可能是因为加矿的含铁品位最高、脉石含量最低(见表2),带入配煤中的惰性物质最少。

试验中还发现铁焦冷强度与所添加铁矿粉的粒度组成有关。试验所用澳矿和鄂西矿的品位相差不大,但因澳矿的粒度范围窄而平均粒度较细,带入的脉石易富集在小粒级的煤料颗粒之中,对煤的黏结性起破坏作用,故添加澳矿所制铁焦的冷强度较差。

2.2 铁焦的气化反应性能分析

2.2.1 反应性和反应后强度

图6所示为铁焦的反应性及反应后强度随配煤中铁矿石添加量的变化情况。由图6中可见,随着铁矿粉添加量的增加,当添加量不超过15%时,所制铁焦的反应性增强而反应后强度减小,但当添加量超过15%后,添加澳矿和加矿所制铁焦的反应性不再增强,与铁焦3相比,铁焦4的CRI甚至下降了3.82个百分点,这可能是由于加矿中惰性物质含量较高,当其配比增加到一定程度,带入的惰性物质过多,减少了气体和炭质材料的反应面积。

(a) CRI

(b) CSR

图6配煤添加铁矿石对焦炭反应性及反应后强度的影响

Fig.6Effectofironoreadditiontocoalblendonreactivityandstrengthafterreactionofcoke

由图6中还可见,配入不同种类的矿石对所制备铁焦的反应性及反应后强度的影响也不同。添加澳矿粉所制铁焦反应性增高幅度最大,但反应后强度很低(铁焦8 CRI比焦炭的相应值高了39.29个百分点,但其反应后强度几乎为零)。而添加加矿所炼铁焦的反应后强度降低相对较少,其反应性也比添加鄂西矿所炼的铁焦好,其中添加15%加矿所制铁焦的CSR为21.63%,CRI为64.07%,比新日铁公司工业焦炉生产的铁焦性能(CSR=16.3%,CRI=48.8%)好许多[11,16],这可能是因为添加加矿所制铁焦虽然表面反应强烈,但其内部结构没有被破坏。

添加15%加矿所制铁焦的反应性是焦炭反应性的2倍,其CSR只有我国大高炉实际焦炭热强度控制指标(CSR>62%)的大约三分之一,似乎不适合用于高炉冶炼,但由于本研究测定CSR是沿用JIS方法,这种方法的实验条件与实际高炉条件相差太远(因为高炉的反应气氛不可能是100%的CO2,而且某一具体高炉碳素溶损反应消耗的C量近乎是20%~26%范围内的一个常数[5,17]),故本研究测定的反应后强度比其在高炉内的实际强度要低。另外,即使铁焦的热强度稍差于高炉实际焦炭,铁焦也可以作为目前供应量不足的焦丁的补充,可以采用和铁矿石混装入炉的方式加以利用,充分发挥其反应性高的优势。

2.2.2 气化反应开始温度

图7所示为焦炭和添加加矿所制铁焦在气化反应中生成的CO浓度与温度的关系曲线。由图7可知,随着温度的升高,气化反应生成的CO浓度增加,气化反应速率增加。图8所示为焦炭和添加加矿所制铁焦的气化开始温度。由图8可知,铁焦比焦炭的气化开始温度低,而且铁矿粉配比越多,铁焦气化开始温度降低越多。添加15%加矿所制铁焦比焦炭的气化开始温度降低了140 ℃。由表3可知,焦炭和添加加矿所制铁焦的金属铁含量依次增加,表明随着金属铁含量的增加,铁焦的气化开始温度降低,这是因为根据电子循环接受催化机理(ECDAT),加入的金属铁有利于将被扭曲的碳分子轨道恢复到原始的对称平衡状态,从而加速焦炭气化反应的进行[18]。

图7 气化生成CO含量与温度的关系图

Fig.7RelationshipbetweenCOcontentinexhaustgasandtemperature

图8 焦炭的气化反应开始温度

3 结论

(1)铁焦的冷态强度比未添加铁矿粉所制焦炭的冷态强度差。与添加澳矿和鄂西矿相比,添加加矿所制铁焦的冷态强度最优,且配比以15%为宜,超过15%,其冷态强度明显恶化。

(2)与未添加铁矿粉所制焦炭相比,铁焦的反应性高很多,但反应后强度下降。相比于添加澳矿和鄂西矿,添加加矿所制铁焦的反应性和反应后强度综合指标最佳,其中加矿配比为15%时所制铁焦的CSR为21.63%,CRI为64.07%,超过了新日铁公司工业焦炉所产铁焦的性能指标。

(3) 金属铁对焦炭的气化反应有正催化作用,添加同种铁矿石所制的铁焦,其气化开始温度随着金属铁含量的增加而降低。

[1] 一田守政.最近日本高炉操作对焦炭质量的期望[J].谢德,译.现代冶金,2006(2): 32-39.

[2] Seiji Nomura, Shinroku Matsuzaki, Masaaki Naito, et al. Enhancement of blast furnace reaction efficiency through the use of highly reactive coke[C]// Proceedings of the Iron and Steel Technology Conference ,2006(1): 31-37.

[3] 毕学工.焦炭质量与高炉冶炼关系的再思考[J].过程工程学报,2009,9(S1): 438-442.

[4] 吴胜利,庹必阳,张丽华,等.焦炭反应性对高炉块状带含铁炉料还原的影响[J].北京科技大学学报,2013,35(3): 282-287.

[5] 胡德生,孙维周.重新认识高炉用焦炭与CO2的反应性[C]//第五届宝钢学术年会论文集,2013: 218-223.

[6] 薛正良,杨先觉,吴绍龙.碱金属对焦炭反应性和热强度的影响[J].炼铁,1990(5):19-22.

[7] SeijiNomura,HiroyukiAyukawa,HisatsuguKitagu-chi,et al.Improvement in blast furnace reaction efficiency through the use of highly reactive calcium rich coke[J].ISIJ International,2005,45(3):316-324.

[8] SeijiNomura,HisatsuguKitaguchi,KouichiYama-guchi,et al.The characteristics of catalyst-coated highly reactive coke[J].ISIJ International,2007,47(2):245-253.

[9] 杨永宜.铁焦炼铁[J].钢铁,1950(20):979-980.

[10]崔之栋.铁焦工业生产前几个主要问题的初步研究[J].大连工学院学报,1957(3):35-47.

[11]Seiji Nomura, Hidetoshi Terashima, Eiji Sato, et al. Some fundamental aspects of highly reactive iron coke production[J]. ISIJ International, 2007, 47(6): 823-830.

[12]Kenichi Higuchi, Seiji Nomura, Kazuya Kunitomo, et al. Enhancement of low-temperature gasification and reduction by using iron-coke in laboratory scale tests[J]. ISIJ International, 2011, 51(8): 1308-1315.

[13]杰富意钢铁株式会社.冶金用铁焦的制造方法[P].日本:CN102782095A.2012-11-14.

[14]杰富意钢铁株式会社.铁焦的制造方法及制造装置[P].日本:CN102471693B.2013-01-11.

[15]徐志荣.JFE钢铁公司完成高炉使用铁焦阶段性试验[N].中国金属导报,2013-5-14(B01).

[16]胡俊鸽,周文涛,郭艳玲,等.日本为减排CO2而开发的高炉新型炉料[J].世界钢铁,2011,11(3): 1-4.

[17]佚名.焦炭反应后强度对高炉操作和不同焦炭的影响[J].朱久发,译.武钢技术,2002,40(2): 54-57.

[18]金家敏.再论固体渗碳剂中碳酸盐的催化机理[J].金属热处理,2000(10):37-41.