高压加氢裂化装置两种催化剂硫化方法的比较

2014-03-25王燕平

王燕平

(中国石化上海石油化工股份有限公司芳烃部,200540)

加氢裂化是石油炼制过程中在较高的压力和温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油的加工过程,而加氢裂化催化剂的作用就是加快该反应速度。由于最初装入反应器的加氢催化剂中的活性金属都是以氧化态存在,不具有反应活性,只有以硫化物状态存在时才具有加氢活性、稳定性和选择性,因此加氢催化剂在与烃类原料接触前,必须首先使用硫化剂将催化剂活性金属从氧化态转化成相应的硫化态,即进行催化剂的硫化,从而发挥催化剂的优异性能。催化剂硫化是提高催化剂活性,优化装置操作,延长装置运转周期,提高经济效益的关键技术。

中国石化上海石油化工股份有限公司芳烃部2#芳烃联合装置(以下简称2#芳烃)高压加氢裂化装置是采用美国UNOCAL公司的专利技术,由德国LURGI公司进行设计的大型成套引进装置,设计加工能力为900 kt/a。1998年该装置进行了一次增量改造,以减压柴油(VGO)为主要原料,采用一段串联一次通过流程,主要生产重石脑油、航煤和柴油等产品,加工能力提高至1 500 kt/a。

根据硫化载热体的不同,催化剂硫化方法可以分为干法硫化(气相硫化)和湿法硫化(液相硫化)。2#芳烃高压加氢装置在2008年装置新鲜催化剂硫化时使用干法硫化法,而2012年更换的新鲜催化剂型号为FF-46,由于FF-46中含有两类活性相络合物,该络合物可以使催化剂中各种金属组分(W、Mo、Ni)催化作用能更好的发挥,但是该络合物在温度超过150 ℃后易分解,所以硫化起始温度过高对于该催化剂催化作用有较大影响。为避免该类情况的发生,2012年高压加氢裂化装置采用硫化起始温度较低的湿法硫化法。在此对同套生产装置使用不同硫化方法存在的差异进行对比分析。

1 催化剂硫化机理与方法

新鲜加氢催化剂的活性金属组分(W、Mo、Ni)是以氧化态形态存在的,这些氧化态的金属组分在加氢精制和加氢裂化过程中的活性较低,只有当其转化为硫化态时才有较高的活性。催化剂硫化的目的就是把活性金属由氧化态转化为硫化态。硫化剂的作用就是在硫化过程中提供硫化氢(H2S)与金属氧化物反应。硫化剂主要包括CS2、二甲基二硫(DMDS,C2H6S2)、正丁硫醇(NBM)、二甲基硫化物(DMS)、甲硫醚等,硫化效果直接影响到催化剂的使用性能。加氢裂化装置两次硫化均使用二甲基二硫作为硫化剂。

新鲜催化剂活性金属组分的氧化态为WO3、MoO3、NiO,催化剂硫化过程中,硫化剂DMDS和氢气在一定条件下反应生成H2S,并进一步与金属氧化物发生硫化反应,主要化学反应如下:

C2H6S2+3H2=2H2S+2CH4

WO3+2H2S+H2=WS2+3H2O

MoO3+2H2S+H2=MoS2+3H2O

3NiO+2H2S+H2=Ni3S2+3H2O

干法硫化不需要硫化油,通常在装置的操作压力、循环氢压缩机全量循环的条件下进行干法硫化的过程相对较快和均匀,由于没有硫化油,硫化过程中放出大量的热不易及时排出,易使反应飞温,必须控制好硫化阶段的升温速率、循环氢中的硫化氢体积分数、床层温升速率等关键指标。一般含有分子筛的加氢催化剂采用干法硫化为宜。

湿法硫化以硫化油为介质,由于油比氢气的比热容大,使湿法硫化具有良好的传热环境,以氧化铝、含硅氧化铝或无定形硅铝为载体的加氢催化剂在工业装置上大多采用湿法硫化[1]。

1.1 干法硫化[2]

干法硫化在实际应用中主要有3种硫化处理方法,分别是:

(1)在氢气存在下,直接用一定体积分数的H2S进行气相硫化;

(2)在氢气存在下,直接向循环氢中注入CS2或有机硫化物进行气相硫化;

(3)在氢气存在下,直接向循环氢中注入元素硫进行气相硫化[3]。

2#芳烃高压加氢裂化装置2008年采用的硫化方式为上述第2种干法硫化方法,其升温曲线如图1所示。在反应器入口温度190 ℃,高分压力14.0 MPa,循环氢体积分数大于75%条件下,向循环氢加热炉(BA-102)进口注入DMDS,开始注硫4 h后,每1 h分析一次加氢反应器(DC-102)出口循环氢中硫化氢体积分数,按不超过3 K/h的速率升温硫化至230 ℃,确认硫化氢穿透反应器各床层之后,为了防止活性金属氧化物被氢气直接还原成金属而导致催化剂永久失活,维持循环氢中硫化氢的体积分数在1~5 L/m3。同时恒温8 h,然后以不超过4 K/h的速率将加氢精制反应器(DC-101/DC-103)入口温度升至290 ℃,调整硫化剂注入速度,使DC-102出口测得的硫化氢体积分数在5~10 L/m3, 到达290 ℃温度后,再以不超过6 K/h的速率将DC-101/DC-103入口温度升至370 ℃,保持DC-102出口流出物中硫化氢体积分数在10~20 L/m3,恒温8 h。最终DC-101/DC-103入口温度保持在370 ℃,循环氢中硫化氢体积分数保持在10~20 L/m3,此时可以判定此次硫化已经完成。在各催化剂床层温度稳定前提下,最后以不超过25 K/h的速率降低DC-101/DC-103入口温度至150 ℃。由于硫化后的催化剂活性很高,为使装置操作平稳,需对催化剂进行注氨钝化。催化剂注氨钝化的主要目的是抑制加氢裂化催化剂的初活性。待温度降至150 ℃后引进低氮油,待温波通过反应器各床层且建立起可靠的循环后开始注氨钝化。

图1 2008年干法硫化催化剂硫化升温曲线

1.2 湿法硫化

湿法硫化,即在氢气存在的条件下,对高含硫的油品或高含硫的进料在液相或半液相状态下进行的催化剂液相硫化。典型的湿法硫化方法有如下几种。

(1)利用外部硫化物进行硫化,进一步细分为两种:①硫化油中加入硫化剂(如DMDS或CS2)进行催化剂硫化;②将固体硫化剂装填在硫化剂罐内,以N2/H2混合气为循环气流与加氢反应器串联升温,固体硫化剂随气体温度的提高逐渐释放出H2S而实现加氢催化剂的硫化[4]。

(2)利用外部硫化物进行硫化一段时间后,再依靠硫化油自身的硫进行硫化。

2#芳烃高压加氢裂化装置在2012年采用的硫化方法为上述第1种中硫化油中加入硫化剂进行催化剂硫化的湿法硫化方法,其升温曲线如图2所示。在反应器入口温度140 ℃,高分压力13.5 MPa,循环氢体积分数大于85%条件下,将DC-101/DC-103入口温度均控制在140 ℃,向反应系统引进低氮油(氮质量分数<100 μg/g、干点<350 ℃、含水量<0.01%的直馏轻柴油),逐步提高起始进油量进入系统,建立低氮油循环。以不超过20 K/h的速率平稳提升DC-101/DC-103入口温度至180 ℃,启动注硫泵向反应系统注硫化剂DMDS。开始注硫4 h后,每0.5 h分析一次循环氢中硫化氢体积分数。然后以不超过10 K/h的速率平稳提升DC-101/DC-103入口温度至210 ℃,在循环氢中硫化氢体积分数达到1 L/m3后,即可认为硫化氢已穿透裂化反应器。维持循环氢中硫化氢体积分数在1~5 L/m3,并继续以不超过10 K/h的速率平稳提升DC-101/DC-103入口温度至230 ℃,然后230 ℃恒温至少8 h,硫化结束后,调整硫化剂的注入速率,使循环氢中硫化氢体积分数达到5~10 L/m3。而后启动注氨泵,开始注无水液氨钝化,以不超过8 K/h的速率平稳提升DC-101/DC-103入口温度。注氨开始2 h后,开始在空冷器前注洗涤水。注水2 h后,开始分析高分酸性水中氨质量分数。当高分酸性水中氨质量分数达到0.1%时,即可认为氨已穿透。当氨穿透后,调整无水液氨注入速率,维持高分酸性水中氨质量分数约为0.8%。继续以不超过8 K/h的速率平稳地将DC-101/DC-103入口温度提升至290 ℃,继续在290 ℃恒温6 h。结束后,以不超过6 K/h的速率将DC-101/DC-103入口温度平稳提升至320 ℃,继续恒温2 h后钝化结束,装置正式进入投料开发阶段。

图2 2012年湿法硫化催化剂硫化钝化升温曲线

2 湿法硫化与干法硫化对比分析

2.1 起始注硫温度

高温、高压、含氢操作条件下的加氢反应器一般均采用CrMo钢,高压加氢裂化装置DC-101/DC-103、DC-102筒体则采用CrMo钢材。由于CrMo钢的回火脆性限制,系统升压前反应器器壁温度必须达到93~150 ℃。注硫温度主要取决于硫化剂的分解温度,一般在分解温度以下注入。两种硫化方法均采用DMDS作为硫化剂,DMDS室温分解成H2S的温度为200 ℃,在催化剂和氢气存在条件下分解温度通常比常温分解温度低10~25 K,因此两次硫化方法实际注硫温度都在180~190 ℃,以保证催化剂硫化的顺利进行,提高催化剂硫化效果。

2.2 硫化最终温度

在硫化过程中,随着硫化温度的提高,催化剂活性增加,硫化时间缩短;但提高硫化温度也会使催化剂表面积炭增加,不利于催化剂活化作用的发挥。所以硫化最终温度一般为310~370 ℃[5]。通过两次硫化方法的比较,干法硫化法最终硫化温度为370 ℃,而湿法硫化法则在320 ℃完成整个硫化钝化全过程。

2.3 H2S穿透时间

根据两次大检修资料中发现两种不同的硫化方法H2S穿透时间有所不同。

2008年干法硫化时从开启注硫泵GA-112向反应系统注入DMDS开始,DC-103硫化氢穿透耗时约6 h,DC-102反应器硫化氢穿透耗时约12 h, DC-101反应器硫化氢穿透耗时约26 h。表1列出了干法硫化时各硫化阶段H2S浓度测量分析数据。

表1 干法硫化时各硫化阶段主要测量分析数据

*穿透时

2012年湿法硫化时从开启注硫泵GA-112向反应系统注入DMDS开始,从循环氢中硫化氢体积分数达到1.4L/m3,确认硫化氢穿透,共耗时8 h。表2为湿法硫化时各硫化阶段H2S体积分数和NH3质量分数测量分析数据。

*穿透时

2.4 最终硫化时间

H2S穿透时间的不同,对于两种硫化方法的最终硫化时间也有较大差异。以DC-102为例,比较两次硫化过程的数据(见图3),2008年的干法硫化确认催化剂硫化达到终点时,硫化时间为80 h(不包括降温的8 h),同时钝化时间为22 h,共计102 h。而2012年的湿法硫化从注硫开始至钝化结束,累计硫化时间仅71 h(由于注氨泵注入压力不够等原因,导致钝化时氨穿透时间长达23 h)。

图3 DC-102两次硫化时间对比

2.5 硫化设备要求

干法硫化将硫化剂注入到加热炉出口的循环氢中,注硫泵注入压力必须大于循环氢压力,对于注硫泵要求较高,因此必须采用往复式高压泵进行注硫。而湿法硫化将硫化剂注入到原料泵入口,对于注硫泵注入压力要求较低,使用低压泵即可满足要求。

3 硫化后催化剂性能

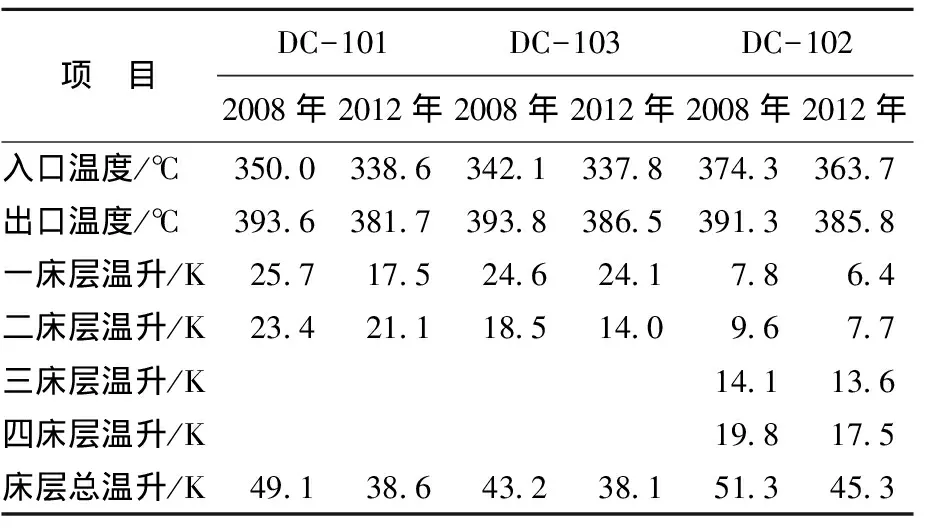

通过对装置采用两种硫化方法并正常开工后催化剂性能稳定时的生产数据比较,两种硫化方法的各项工艺参数均能满足工艺需求,对于加氢装置催化剂的硫化钝化均适用,催化剂的活性都较理想。表3为催化剂两种硫化处理后的装置各反应器操作条件对比。

表3 各反应器催化剂操作条件对比

4 结论

(1)与干法硫化相比,湿法硫化H2S穿透时间大大减少,从26 h减至8 h。同时最终硫化时间干法硫化需要102 h,而湿法硫化只用了71 h,使用湿法硫化大大缩短了催化剂硫化所需时间,为后续开车提供了可靠保障。此外干法硫化结束后需要降温至150 ℃后进低氮油,湿法硫化在320 ℃时直接切换原料,切换过程更容易控制。因此采用湿法硫化法可以使生产装置提前完成开车过程,创造更多的经济效益。

(2)湿法硫化对于注硫泵的要求相对干法硫化较低,加氢装置对于注硫设备的投入可相对减少。

(3) 不同的硫化方式可以满足不同的催化剂需求。因此在实际生产中,要针对不同的加氢装置工艺及催化剂需求,合理选择适合的硫化方法。

[1] 任春晓,吴培,李振昊,等.加氢催化剂预硫化技术现状[J].化工进展,2013,32(5):1060-1064.

[2] 李立权.加氢催化剂硫化技术及影响硫化的因素[J].炼油技术与工程,2007,37(3):55-62.

[3] 王仙体,李文儒,温惠新,等.上流式渣油加氢处理保护性催化剂的预硫化[J].石油与天然气化工,2005,34(3):175-178.

[4] 方怡中.GLJ-B型硫化剂在炼油厂的首次应用[J].炼油设计,1996,26(3):8-10.

[5] 杨春亮,董群,王鉴.加氢催化剂预硫化的影响因素[J].广州化工,2005,33(6):20-22.