变压器发热试验自动测试平台的开发

2014-03-25蔡振峰

许 毅,万 镭,陆 斌,蔡振峰,2

(1. 上海市质量监督检验技术研究院电子电器家用电器质量检验所, 上海 201114;2. 上海交通大学电子信息与电气工程学院仪器科学与工程系, 上海 200030)

引言

测试工程师和管理人员所面临的最大挑战之一是需要不断跟上最新的测试发展趋势。目前精密仪器供应商的测试设备许多都支持计算机编程,也内置了可拓展的接口插槽和数据输出输入、存储配备,为使用方进行二次开发提供了必要的硬件基础。但检测机构的工程师基本以完成检测任务为主业,对于自动化检测的重视程度不够,能进行软硬件研究和设备开发的人员也相对缺乏,检测设备基本依赖从设备供应商直接采购,并由厂家提供对应的操作软件和使用方法培训,对设备的理解多停留在基本功用的层面上,对其内部构成、如何进行通信和控制并不深究,而这些隶属不同国家、地域和供应商的不同性能作用的设备,其编码方式和接口配置有很大不同,这就为检测实验室进一步研究开发自动化测试平台增加了障碍。

对于附件产品的检测,检测产品数量和种类多,且即使是单一检测项目的流程通常也较复杂,需要多台设备构成电路回路(如电源、负载等)与测量设备(如数据采集仪、万用表等热电参数测量仪器等)组合使用,集成度低下。因此,针对自动化检测和校准、数据分析以及工程控制等方面进行系统集成,通过构建以软件为核心的模块化系统架构帮助工程师们以创新的思维进行二次开发,满足用户自定义的需求,提高测试效率、减少人员使用率,是附件检验室当前发展的必然趋势和提升批量业务能力的首要任务。

本文按照变压器认证标准GB 19212.1 (IEC 61558-1)《电力变压器、电源、电抗器和类似产品的安全第1部分:通用要求和试验》[1][2]中型式试验的关键项目-发热试验的一般要求,针对温升试验中最广泛使用的热阻法和离线测试法,开发了一套自动化测试平台。

1 GB 19212.1(IEC 61558-1)和发热试验

GB 19212.1 (IEC 61558-1)认证标准[1][2]主要是针对干式变压器、电源(包括开关型电源)和电抗器进行型式试验,其绕组可以是包封式或非包封式,适用类型包括驻立式或移动式、单相或多相、空气冷却(自冷或风冷)、独立用或配套用的、不构成配电网络一部分的如:①隔离和安全隔离变压器;②分离变压器、自耦变压器、调压器和小型电抗器;③电源和开关型电源;装有一个或多个①类或②类变压器;也包括④额定输出不超过1000VA、绕组额定最高工作温度不大于140℃(tw140)的带tw标志的变压器。

关于变压器温升(即发热试验),标准GB 19212.1(IEC 61558-1)第14章[1][2]一般要求,是用以确保在正常使用时,变压器及其支承件的温度不得过高。其中构成变压器的各个绕组的发热是决定变压器温升的主要因素。

2 发热试验的测试过程

发热实验的主要测试过程详述如下[1][2][3]:

2.1 设定参数

1)根据待测变压器的额定输入电压和频率(如:AC 230V,50/60Hz)设定可编程交直流电源EC1000S的输出电压和频率;

2)根据待测变压器的额定输出电压和功率(如:AC55V,130W),设定电子负载ZSAC1426的电压和功率,并将操作模式设为恒阻模式。

2.2 冷态电阻和初始环境温度采集

在关闭EC1000S输出状态下,通过数据采集仪34970A采集环境温度t1和此时的变压器的冷态电阻R1。

2.3 判断电流稳定值

打开EC1000S输出,接通回路,读取电子负载ZSAC1426的实时电压值,待电流稳定后,记录该稳定电流值I,并关闭电源EC1000S输出,回路断开。

2.4 重新设定参数

1)将电子负载ZSAC1426设定了恒流模式,电流值为上述测得的稳定电流值I;

2)将可编程交直流电源EC1000S的电压提高10%。

2.5 判断温度稳定值(初判)

重新打开EC1000S输出,接通回路;

通过数据采集器34970A实时监测绕组温度变化(或延长一段时间),初步判断绕组温度是否稳定,待温度稳定后,进入第二次电压稳定判断。

2.6 第二次电压稳定判断

读取电子负载ZSAC1426的实时电压值,并判断稳定点,待电压稳定后,关闭电源EC1000S和ZSAC1426。

2.7 采集电阻值

回路断开后,用34970A采集此时的环境温度t2;并每隔一个相等的时间间隔(2s),用34970A采集绕组的电阻值,连续读取10个点,拟合得到时间-电阻曲线,通过线性回归法外推算出断电时变压器的热态电阻值R2。

2.8 计算温升

通过上述测得的t1、t2、R1和R2,应用电阻-温升公式计算绕组温升:

式中, Δt —高于t2温升,最高温度就等于 Δt + t2;

R1—在环境温度为t1下,试验开始时的电阻;

R2—当达到稳定状态时,试验结束时的电阻;

图1 自动测试平台的设备连接示意图

K—对铜234. 5,对铝225;

t1—试验开始时的环境温度;

t2—试验结束时的环境温度。

3 自动测试平台的硬件部分

3.1 使用测试设备与互连

现有测试设备是目前所在试验室进行变压器绕组温升试验所须3种仪器设备:可编程电源EC1000S(配备1台)、程控交直流电子负载ZSAC1426(配备4台)、数据采集仪34970A(配备1台,四端法电阻和热电偶2块数据采集卡);连接示意如图1所示。

3.2 硬件开发

自动测试平台的硬件部分主要涉及:各台分立测试设备与工控机之间实现通信连接信道、控制信道与数据采集等部件、集成控制继电器电路的配套与安装。

1)实现多台现有测 试设备的不同接口(包括RS232、USB、IEEE488等)与工控计算机之间通信与数据传输的硬件连接,进行安装与运行,满足标准测试过程中实时通信及数据传输的要求。

2)扩展性:控制接口与电路连接可为今后多路测试的情况进行预留(以4路次级输出的并行测试作为基本硬件实现);

图2 变压器自动系统的集成控制模块组硬件设计图纸

3)安全性:未断开、电流或电压过载、温度超过限值等错误和特殊情况下能保证测试仪器不被损坏,主控电路具备基本安全防护(断电保护和过温保护)。

完成主控电路的构建和配套安装,满足测试过程中各流程功能实现的硬件要求,实现各台测试设备间的自动控制与电路切换,就需要开发一个变压器自动系统的集成控制模块组,基本硬件设计见图2。

4 自动测试平台的软件部分

软件方面,采用LabVIEW(Laboratory Virtual instr-ument Engineering)软件开发平台,LabVIEW是一种图形化的编程语言,被工业界、学术界和研究实验室所接受,是一个标准的数据采集和仪器控制软件。LabVIEW 集成了与满足GPIB、VXI、RS-232 和RS-485 协议的硬件和数据采集卡通信的全部功能。利用它可以方便地建立自己的虚拟仪器,其图形化的界面使得编程和使用过程形象直观。

实现各台分立测试设备与工控机之间的通信接口驱动与控制信令,上位机主程序包括:软件总流程及用户界面设置、自动控制模块、数据分析处理模块、数据后处理模块及辅助功能模块。

1)实现各台分立测试设备与工控机之间的接口通信与控制,在工控机上完成各设备的分立可视界面,可分别控制已连接设备的电路通/断、电压电流等输出开/关,以及电参数的人工设置与输入、电流监测、温度监测、数据采集时间设置、数据输出与存储等操作(以现有技术水平保证最终系统运行效率达到验收标准的基础上,某些时间节点可采用手动输入与计算机自动控制相结合的方式)。

2)根据测试过程中每个环节的功能要求完成各流程的软件模块,最终主程序能够实现两次稳定点的时间判定、测试设备参数自动重设、温度稳定后数据自动采集、回归算法调用、数学回归计算,以及最终绕组温升求值。

3)以4路次级输出线圈的同时测试作为基本实现,用户操作界面可实现本次测试样品的数量选择(单样品或对称式双样品)及样品对应结构选择(不同输出路数(≤4)作为选项),并根据客户的选项,配置对应的软件模块、流程,以及实现对应硬件的控制。

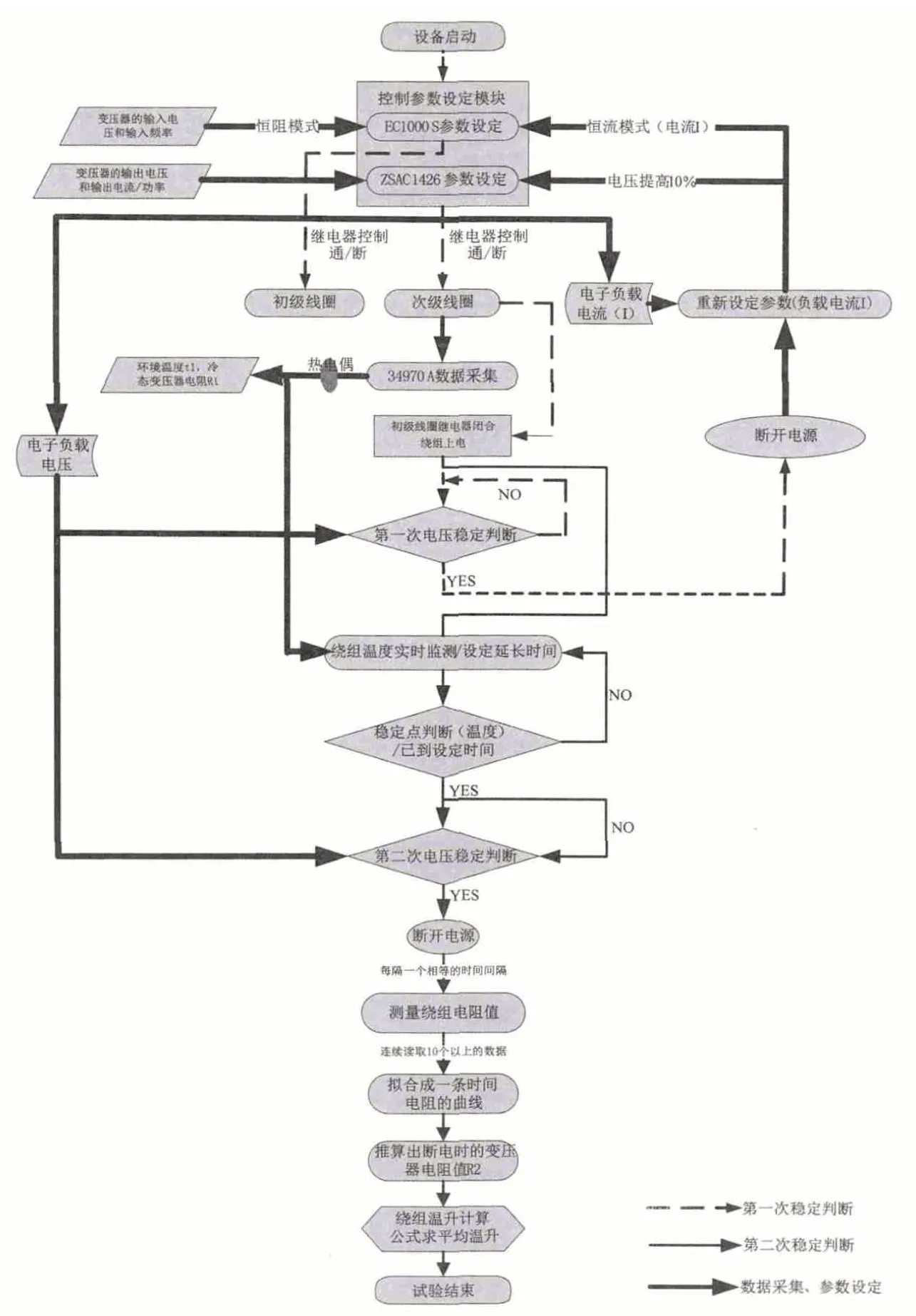

图3 自动测试平台的流程图

4)系统管理终端实现流程实时监测和查看功能,用户界面设置为在节点时间客户可自行选择自动或手动方式的自由切 换:对自动化流程进行到哪一步可以随时进行查看,方便测试工程师进行必要的人工干预,同时方便其掌握和调整试验进度。

5)主程序的管理终端具备过程数据的显示和图表生成功能,根据出具测试报告所需提供原始数据的要求,设置报告格式,将检测试验中采集到的有效数据显示并存储,作为试验的原始记录生成报告并打印;未录入报告的其它过程数据仍执行后台存储,且能实现测试过程结束后随时调用和输出。

6)控制信道为今后多路测试情况进行预留,软件系统具备可升级、兼容性和多路重置性。

7)自动测试平台完成的主要环节与详细流程设置见图3。

5 自动测试平台的应用

目前,实验室全人工测试时,一个变压器绕组的温升试验少则4个小时,多则8个小时以上,占用了大量的试验人力。同时由于人员在设备设置、个人操作习惯、对标准理解程度,对设备熟悉程度等方面存在的差异,导致试验结果的不确定度高,试验结果一致性差等问题。该自动测试系统平台通过初步的调试和试验验证,能大幅提高在绕组温升项目检测的准确性和检测效率:

1)检测效率提高:目前该系统可对两个变压器样品(单试样或双试样,最大4路次级输出)并行测试,较大程度上缩短了人员在线时间,预留控制端口也为未来更多样品的并行测试埋下进一步开发的潜在性,提高了设备使用率。

2)准确度提高:采用文献[4]的不确定度评定方法和项目,比对手动测试的试验案例,对冷态电阻的误差、延时引起的误差、热态电阻的误差,以及重复性等多方面的不确定度来源,采用自动测试系统平台的过程都较大地降低了误差量值,因此,其合成标准不确定度可显著降低。详细的验证过程和推导计算会在后续文章中给出。

6 结语

目前国内很多基础检测领域的自动化流程开发处于起步阶段,检测中往往最常用的设备是基础物理层设备,比如交直流电源与电子负载等,这些设备的专业供应商几乎都配备通用数据接口(如GPIB总线、RS232总线、更好的USB接口等),为客户应用进行简单的二次开发预埋了潜在的途径,然而这些可编程可控制的接口实际上真正被利用到的概率和被开发的程度都很低下。越是基础的底层测试设备越有开发的价值,将多台设备组建并挂接相应软件成为“合成仪器”用以代替人力实现复杂检测流程,所涉及的软硬件领域越多,实现难度也越大。对于更熟悉标准流程的专业检测机构而言,需要更加方便适用的模块化软件结构,来实现标准化、流程化的自动测试体系,对于这方面的研究工作,任重而道远。本文研究开发的变压器发热试验自动测试平台,针对底层测试仪器研制,已验证可提高测试的效率并减少人为误差的产生,对基础检测领域的自动化测试体系研究提供了有效示范。

[1]GB 19212.1-2008, 电力变压器、电源、电抗器和类似产品的安全 第1部分:通用要求和试验[S].

[2]IEC 61558-1:2005, Safety of power transformers, power supplies,reactors and similar products-Part1: General requirements and tests[S].

[3]张红,邓雷.用热阻法测量变压器绕组的温升[A]. 02 全国电工测试技术学术交流会论文集[C].2002:167-169.

[4]于玲,宫赤霄,王忠.电源变压器温升试验中(绕组法)的影响因素及不确定度的评估[J].环境技术, 2008,02:36-40.