基于虚拟样机的电子产品振动疲劳寿命评估方法

2014-03-25李玮琳李志强李小岩

李玮琳,李志强,覃 沙,李小岩

(北京航空航天大学可靠性与系统工程学院,北京 100191)

引言

结构在随机振动应力载荷下的疲劳寿命评估一直是工程上所关心的问题[1]。按照“设计-样机-测试-改进-再测试-生产”的传统开发方法,产品的寿命评估需要依靠大量统计数据完成,属于事后评价的一种方法,而虚拟评估技术可以在产品设计阶段进行,进而指导设计改进,缩短改进周期,为设计出高可靠长寿命产品提供最基础的保障[2,3]。虚拟评估技术是以虚拟样机技术为基础,通过将故障物理分析与应力损伤理论相结合的分析方法,以工程分析的手段代替原有的基于产品故障数据的统计手段,实现对元器件、模块乃至整个系统的可靠性分析[4]。

从20世纪90年代起,以美国马里兰大学为代表,虚拟评估技术得到了一定的进展,其开发的CALCE PWA软件可以评估器件级的疲劳寿命,并已经作为商品得到应用[5]。国内相关技术的研究比较滞后,目前仅部分科研单位针对部分技术细节有所涉及,尚未形成统一的认识,更未有成熟的工具可供使用[6]。本文以可靠性失效物理理论为基础,通过电子元器件疲劳寿命评估模型,研究随机振动条件下,虚拟样机的疲劳寿命评估方法以及实现该方法具体流程。

1 疲劳寿命虚拟评估方法的流程

电子产品随机振动疲劳寿命虚拟评估方法虚拟评估方法是以工程分析的手段代替原有的基于产品故障数据的统计手段,包括器件虚拟评估与电路板虚拟评估两部分。具体流程如图1所示。

电子产品随机振动疲劳寿命虚拟评估方法的一般流程,可以总结为以下几点:

1)收集电子产品信息,构建虚拟样机,进行应力仿真分析,得到各个元器件的响就特征参数;

2)利用故障物理模型对元器件进行随机振动疲劳寿命预计,并使用蒙特卡洛方法[7]对随机化的输入参数进行分析;

3)采用统计方法对得到的蒙特卡洛故障矩阵进行拟合,得到器件级的故障时间分布;

4)按聚类规则将故障分为Ⅰ类故障、Ⅱ类故障和Ⅲ类故障采用蒙特卡罗仿真方法进行故障分布拟合,得到设备有用寿命期内的故障时间分布。

2 随机振动疲劳寿命虚拟评估方法的关键问题

2.1 随机振动疲劳模型

大量的工程振动试验积累和有限元分析,已经表明:电子元器件的疲劳寿命近似值与其动态位移是存在较强的相关性[8,9]。

材料的疲劳寿命与应力存在一定的关系,应力循环数随着应力的增大而减小,一般用S-N(应力-循环数曲线)曲线描述:

疲劳强度指数,是与元器件的材料有关的系数。

电子产品中在振动环境下将受近在其非线性范围内工作,这种情况下很难计算动态位移。一般在线性系统中,应力S正比于位移Z。则S-N曲线可以写成以下方式:

图1 随机振动疲劳寿命评估流程

1)NS为元器件所处位置的寿命循环次数,也是待求量;

2)ZS为元器件所处位置的最大可接受位移:

式中B与元器件长度方向相平行的PCB边长度,英寸;L电子元器件的长度,英寸;h电路板的厚度,英寸;r电路板上元器件的相对位置因子。

3)r 为电路板上元器件的相对位置因子,假设电路板固支方式为四周简支,可通过公式计算得出:r=sin(πx)·sin(πy),这是基于板壳理论中的Rayleigh法[7]得出的。需要注意的是,x、y的取值为分数,分别代表元器件所处位置值的x方向相对坐标和y方向相对坐标。为了进一步说明,见图2所示。

c为不同类型元器件的常数[7],如表1所示。

4)b为材料疲劳强度指数。通常情况下,b=6.4。

5)NP为电路板寿命循环次数。对于随机振动应力,b取20e6[7]。

6)ZP为电路板响应位移。

对于随机振动应力:

式(4)中, fnPCB一阶固有频率(基频);PSDmax输入最大功率谱密度。

图2 元器件相对位置因子取值示意图

表1 元器件常数取值列表

2.2 蒙特卡洛仿真

蒙特卡洛方法以概率论和数理统计论为基础,通过随机模拟和统计试验来求解结构可靠性的近似值,所以又被称为随机抽样法,概率模拟法或者统计试验法[10,11]。

为了考虑制造工艺的随机性,就确定性应力分析中引入蒙特卡洛仿真方法,通过对产品的结构参数、材料参数、工艺参数等进行大样本量的随机抽样和应力分析计算,获得大样本量的产品故障时间数据。进行蒙特卡洛仿真有两点要求:①电路板与元器件装配参数的波动尽可能采用实测值;②对参数离散性德蒙特卡洛仿真抽样次数不得低于1000次。

对于满足均匀分布的随机变量需要设定将指定值的包含在内的上下限值(上下限值由标称值加减上下偏差求得)。假设在这个区间内抽样得到的数据的概率是常数并且是标准化的,所以在指定分布下的总的概率是1。

本文只考虑封装参数(封装的长度、宽度等)的随机性。设置蒙特卡洛样本大小为1000。

2.3 故障聚类

基于密度分布的相似性对故障进行聚类,基本思想是:把密度分布相似的故障聚为一类,通过将所有的故障聚为若干故障类来实现聚类分析[12]。所谓密度分布相似是指高密度集中位置点距离最短,而相同的高密度集中区间最长。如果故障1对应的密度分布高密度集中位置点为 t1m,集中区间为 [t1min, t1max],故障2对应的密度分布高密度集中位置点为 t2m,集中区间为 [t2min, t2max],利用密度分布的相似性选取的故障模式聚类准则[13]下:

提取每一个元器件故障分布在概率分别为0.001,0.5及0.999处的三个分位点,根据故障分布密度集中位置点进行排序,再按照聚类准则计算相邻故障之间的距离J,最后,对所有的J进行奇异点检测,选出两个突出的奇异点作为分界点,把所有的故障分为3类,即Ⅰ类故障、Ⅱ类故障和Ⅲ类故障。其中Ⅰ类故障为设备早期故障,Ⅱ类故障为设备使用期故障,Ⅲ类故障为设备耗损期故障。故设备使用期寿命由Ⅱ类故障故障决定。

2.4 故障分布拟合

产品的故障分布模型很多,较常用的就有指数分布、正态分布、对数正态分布、威布尔分布、超几何分布、二项分布、泊松分布、伽玛分布等10多种,如何从众多的模型中提取最有拟合模型,是产品可靠性建模研究的关键[14]。目前,通常的方法是通过假设检验来解决这个问题[15],在具体实现过程中,由于不同的模型假设检验来解决这个问题,在具体实现过程中,由于不同的模型进行假设检验的方法不一样,确定接受域或拒绝域的标准也不尽相同,导致检验方法不统一、检验标准不一致、计算复杂重复等问题。为寻求一个算法统一、标准一致、操作简单的方法,可靠性工程师采用多种风险准则来解决样本的多模型最优拟合决策问题。

分布拟合需要解决的是分布函数类型的合理选择,以及分布函数特征参数的确定这两个问题。本文采用非线性最小二乘法中的阻尼最小二乘法对数据进行拟合,寻找最优拟合,通过KS检验[16]对故障分布进行拟合优度检验。具体的分布拟合流程如图3所示。

图3 故障分布拟合流程

3 案例分析

某大型运输机——XX产品,其功能是与其他产品共同完成反推整流罩的展开和收回及工作状态的监测。环控条件为自然冷却,安装于货仓。该产品由包含四块电路板,对其中电路板1进行随机振动疲劳寿命评估。

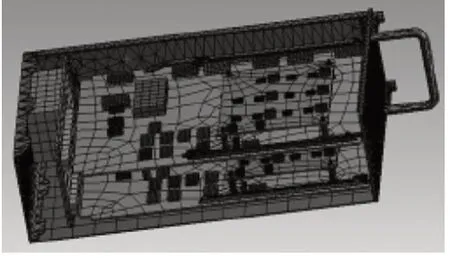

建好的产品三维CAD数字样机如图4所示。

结合产品CAD数字样机,并根据耐振动设计信息建立产品FEA数字样机如图5所示。受试产品网格单元数为135783,阻尼系数设为0.02,分析频率范围为10-2000Hz。

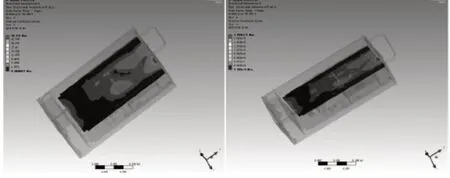

对受试产品进行随机振动分析,电路板1的应力分析结果如图6所示。

应用随机振动疲劳模型对元器件疲劳寿命进行逐个计算,并将封装参数及元器件参数离散为均匀分布,上下限为参数的5%,样本数为1000。得到电路板1故障信息矩阵,部分数据如表2所示。

聚类后的部分数据结果如表3所示。

电路板1上所有元器件的故障分布均为对数正态分布,接下来对电路板1上的II类故障进行故障分布拟合,选择合适的失效分布,拟合结果如表4所示。

图4 受试产品三维CAD 数字样机

图5 受试产品FEA 数字样机

图6 电路板1 应力分析结果

表2 电路板1 部分故障信息矩阵

表3 电路板1 部分聚类结果

表4 电路板1 分布拟合结果

根据拟合相关性可以看出电路板1的失效分布服从威布尔分布,这也符合了机电产品往往服从于威布尔分布的说法。其中位寿命为15221,因此电路板1随机振动疲劳寿命为15221小时。

4 结论

本文介绍了电子产品随机振动疲劳寿命的虚拟评估方法的流程以及其关键问题。基于虚拟样机技术的电子产品随机振动疲劳寿命的分析方法可以应用于产品的研制的各个阶段。该方法不需要物理样机便可展开,因此能有效减少产品因设计问题产生的故障,大大降低了产品的开发研制费用。由于应力仿真分析技术的限制,该方法对真实环境条件的仿真还不够完全,后续工作还需要融入其他对产品寿命有影响的环境条件,如温度、湿度等。

[1]冯振宇,诸德培,林富甲. 随机载荷下疲劳寿命的估算[J]. 机械科学与技术, 1996,15(11):879-882.

[2]李永红, 单昆仑, 曾晨晖等. 电子产品可靠性虚拟试验与评估方法研究[J]. 中国质量, 2007, (7): 17-21.

[3]邓爱民. 高可靠长寿命产品可靠性技术研究[D]. 长沙:国防科学技术大学, 2006.

[4]张旭, 毛恩荣. 机械系统虚拟样机技术的研究与开发[J]. 中国农业大学学报, 1999,4(2): 94-98.

[5]SNOOK I. Physics of failure as an integrated part of design for reliability[C]. //Reliability and Maintainability Symposium, 2003.Annual. IEEE, 2003: 46-54.

[6]孟玥然, 李传日, 李当当. 基于实验模态分析的航空电子机箱振动特性研究[J]. 强度与环境, 2010, 37(5):34-39.

[7]KUMAMOTO H, TANAKA K, INOUE K. Eff icient evaluation of system reliability by Monte Carlo method[J]. Reliability, IEEE Transactions on, 1977, 26(5): 311-315.

[8]RANAKRISHNAN A. A life consumption monitoring methodology for electronic systems[J]. Components and Packaging Technologies, IEEE Transactions on, 2003, 26(3): 625-634.

[9]Steinberg D S. Vibration analysis for electronic equipment[J].New York, Wiley-Interscience, 1988, 460 p. No individual items are abstracted in this volume., 1988, 1.

[10]代锋, 唐德效, 付永辉等. 航天器电子元器件疲劳寿命分析[J]. 计算机辅助工程, 2010, 17(2): 56-59.

[11]李堂经, 王新阁, 许卓然. 基于蒙特卡洛仿真的动态故障树分析[J].兵工自动化, 2010, (3): 42-43.

[12]褚卫华. 模块级电子产品可靠性强化试验方法研究[D]. 长沙:国防科学技术大学, 2003.

[13]孙卓. k-均值聚类算法及其应用[J]. 农业网络信息, 2013, (7):41-44.

[14]徐超, 杨林德. 随机变量拟合优度检验和分布参数Bayes 估计[J].同济大学学报:自然科学版, 1998, 26(2): 340-344.

[15]周源泉. 没有验前知识时的验前分布[J]. 数学学报, 1980, (3).

[16]刘祥凯, 刘少清, 唐彦峰等. 基于Bayes 决策的产品故障分布模型的最优拟合研究[J]. 军事交通学院学报, 2008, 10(5).