温度循环对键合及芯片烧结性能的影响分析

2014-03-25谭骁洪

张 锋,谭骁洪

(中国电子科技集团公司第24 研究所,重庆 400060)

引言

半导体器件在贮存、运输和使用过程中时刻要遇到温度环境,温度环境应力对元器件性能的影响时刻存在。例如,高温往往引起热老化、氧化、结构变化、化学反应、软化、熔化及升华、物理膨胀;低温使材料脆化,物理收缩;温度冲击造成反复热胀冷缩,产生机械应力等。温度环境应力对半导体器件作用更加突出和复杂,导致元器件出现各种形式的失效,严重影响武器装备的可靠性和安全性。本文通过温度循环试验对一种封装结构的半导体器件封装进行了试验,测定了该封装结构的退化情况,测试结果表明该封装对温度有较好的耐受性。

1 实验

1.1 设备

两厢法温度循环试验箱;X射线焊点检测仪;推拉力剪切力测试。

1.2 试验方法及判定标准

温度循环按GJB 548B 方法1010.1,条件C(-65℃~150℃)的要求进行进行;X光检测按GJB 548B方法2012.1的要求进行;键合拉力试验按GJB 548B方法2011.1条件D的要求进行;芯片剪切强度按GJB 548B方法2019.2的要求进行。

1.3 样品结构及试验安排

选择一种CQFP16陶瓷封装电路,该电路采用芯片背金烧结工艺,内引线采用为硅铝丝超声楔形焊。试验使用样品100只,分为10组,每组10电路。温度循环共进行1000次,每100次抽取1组进行芯片剪切力、键合拉力、X光检查测试。

1.4 样品的预先处理

在进行该试验前,该电路按照产品详细规范的要求进行了筛选,对早期失效的电路进行了淘汰。在筛选合格电路中选取100只芯片烧结空洞率小于15%的产品作为本次试验的样品。

2 结果与讨论

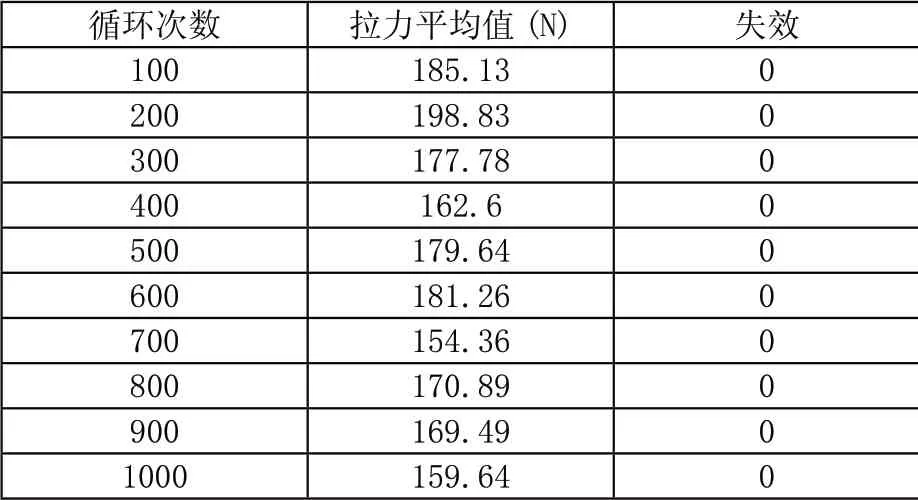

2.1 芯片剪切强度结果

该电路共进行了温度循环试验1000次,每100次温度循环试验后对电路进行键合拉力测试,测试电路为试验电路中随机抽取的10只电路,对10电路的全部芯片剪切力试验,对比试验数据,得到温度循环试验过程后芯片剪切强度的变化规律,表1为试验后拉力测试的数据统计。

芯片通过烧结材料与管壳进行固定。芯片、管壳、粘接材料间具有不同的膨胀系数,在受热或者遇冷的情况下会不同程度的发生形态上的变化。温度循环试验将不断变化的温度应力施加到产品上,使芯片、管壳、粘接材料不断产生形态上的变化,从而在各接触面间产生机械应力。当使用的芯片、管壳、粘接材料的膨胀系数非常接近时,所产生的机械应力较小,粘接性能退化慢,反之会造成粘接性能的急剧退化。

从图1中的统计数据可以看到,各阶段试验后芯片剪切测试值均满足GJB 548B的要求,芯片剪切强度在有限区间内上下波动。但在经过700次温度循环试验后,虽然芯片剪切强度均满足GJB 548B的要求,但测试值全部处于区间的下半部,而不是以上下波动的形式出现。该测试结果反映出,芯片粘接性能可能在700次温度循环试验后逐步出现了退化现象,虽然退化的情况并不明显。

表1 试验后芯片剪切强度测试结果

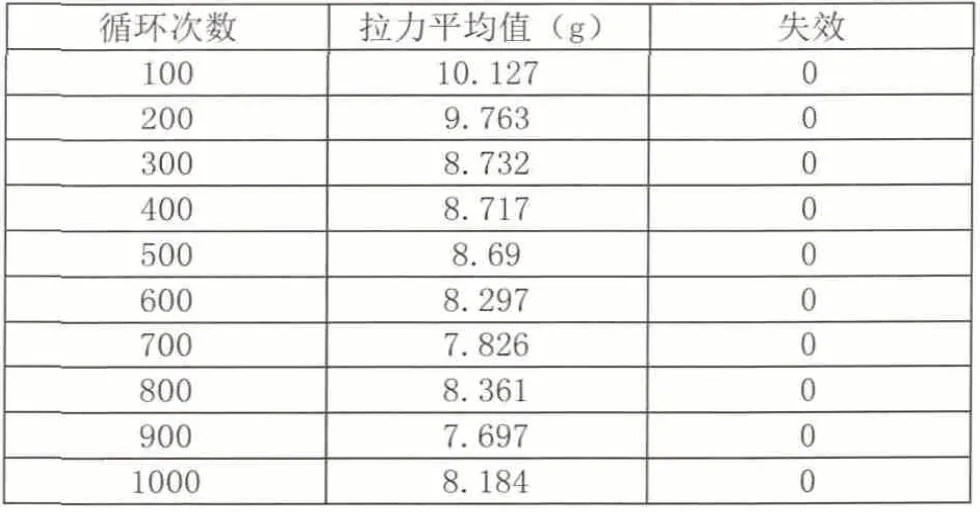

2.2 内引线拉力强度结果

该电路共进行了温度循环试验1000次,每100次温度循环试验后对电路进行键合拉力测试,测试电路为试验电路中随机抽取的10只电路,对10电路的全部引线进行试验,对比试验数据,得到温度循环试验过程中引线拉力强度的变化规律,表2为试验后拉力测试的数据统计。

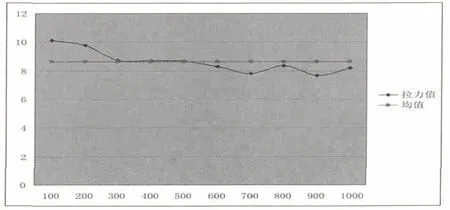

温度循环核试验对内引线的作用原理同样是基于材料的热胀冷缩特性而产生的机械应力作用。从图2可以看到,虽然在1000次试验过程中的引线拉力测试值均满足GJB 548B的合格判别要求,但引线拉力测试值在500次温度循环中出现了快速的退化,而后直到1000次温度循环试验中的测试值处于一个相对比较温度的范围,引线拉力测试值没有出现持续的退化。

图1 剪切强度变化曲线

表2 试验后键合强度测试结果

图2 键合强度变化曲线

2.3 芯片粘接空洞结果

该电路共进行了温度循环试验1000次,每100次温度循环试验后对电路进行X射线检查,其中10只电路完成了全部的1000次温循试验,其他电路由于要进行破坏性的键合拉力和芯片剪切力试验,温循次数依次递减。X射线检测按照GJB 548B的相关要求进行,由于该电路采用平行封焊工艺,因此在X射线检测中仅针对芯片的空洞缺陷进行检查。见图3。

温度循环试验过程中由于封装材料间的热膨胀系数不一样,在温度变化过程中材料间的接触面可以因热膨胀系数的差异产生剪切应力,当剪切应力作用试验足够长、应力足够大时,可以对产品的结构产生影响。温度循环试验可能造成芯片粘接空洞的扩大,造成产品芯片粘接强度的降低,影响产品的使用可靠性。

从试验前后X射线检测图片对比可以看到,该电路在1000次温度循环试验前后的空洞缺陷没有出现扩大、恶化的情况,试验前后的空洞面积基本一致。参考芯片剪切强度测试结果,芯片剪切强度未出现明显的退化。说明在经过1000次温度循环后,产品的结构和可靠性没有出现异变,测试结果均满足标准的要求。

图3 试验前后空洞的X 射线检测的对比

3 结论

温度循环试验造成了芯片粘接可靠性的退化,并且具备累计效应,在温度剧烈变化时,会加快芯片粘接性能退化速度。但该结构电路的芯片、管壳、粘接材料间的热匹配较好,抗温度变化的性能较高,在1000次温度循环试验后,没有出现剪切强度不合格的情况,粘接强度的退化比较轻微,在正常使用情况下可以保证长期的粘接可靠性。

温度循环试验对引线拉力强度有一定的影响,温度循环试验次数少的电路引线拉力强度优于温度循环试验次数多的电路。在1000次温度循环试验中引线拉力强度至少出现了一次拉力强度退化的过程,这个结果与GJB 548B中试验前合格拉力判别值高于试验后合格拉力判别值的规定值相符合的。但随着温度循环试验的持续进行,引线拉力强度是否会出现二次退化,由于试验次数的限制,不能进行进一步的验证。

该封装结构所使用的封装材料间热匹配比较好,在经过1000次温度循环试验后,产品在结构和封装可靠性方面没有出现不满足标准的情况,并且芯片粘接空洞没有出现明显的变化,在芯片粘接性能方面还具有较高的可靠性。

[1]周传月,郑红霞,罗慧强.MSC.Fatigue 疲劳分析应用与实例[M].北京:科学出版社,2005.1.

[2]梁志君,白照高,郭涛.电子产品温度循环筛选效果探析[J].船舶电子工程.2005(3):117-119.

[3]张国栋,苏彬.高低温周应变疲劳的三参数幂函数能量方法研究[J].航空学报,2007,28(2):314-318.

[4]GJN 548B-2005,微电子器件试验方法和程序 [S].