连铸大断面矩形坯管式结晶器关键技术及应用

2014-03-25牟桂梅

牟桂梅

(秦皇岛首钢长白机械有限责任公司,河北秦皇岛 066311)

近年来,随着国内大断面尺寸钢材需求的增长,大断面连铸机不断增加,连铸坯断面规格不断增大,同时对大断面连铸坯质量的要求也在逐步提高。结晶器是连铸机的关键部件,钢液注入结晶器经强制冷却形成一定厚度的凝固坯壳。目前国内大断面矩形坯连铸生产中大量使用管式结晶器,相比组合式结晶器具有冷却均匀、设备结构简单和质量轻的特点。连铸大断面矩形坯管式结晶器主要浇铸优质钢和合金钢,如轴承钢、弹簧钢、重轨钢、硬线钢、合金结构钢等钢种。

大断面矩形坯是指宽边大于250 mm,长边小于450 mm 的连铸坯,如规格为280 mm×380 mm;或长边大于250 mm 且长宽边之比大于2 的连铸坯,如150 mm×380 mm,目前矩形坯管式结晶器最大断面达到180 mm×570 mm。由于大断面矩形坯尺寸较大,管式结晶器铜管壁厚相对较薄,铜管壁面易于产生变形,降低使用寿命;提高连铸机拉坯速度,铸坯容易产生鼓肚变形、裂纹、漏钢等连铸坯缺陷。解决办法是对大断面矩形坯结晶器特性参数、冷却参数、足辊结构关键技术优化设计,在连铸生产中取得较好的使用效果,有效提高连铸机拉坯速度、铸坯质量和连铸生产效率。

1 优化结晶器特性参数

大断面矩形坯结晶器铜管不同于普通方坯结晶器铜管,优化结晶器特性参数关键是优化设计铜管材质、壁厚、圆角半径、倒锥度和铜管支撑形式,以提高铜管传热效率。

1.1 铜管材质

采用含银量0.1%的银铜,银铜导热性好,再结晶温度高,抗热疲劳强度高,耐磨性好,使用寿命长。银铜再结晶温度约在300 ℃,能提高铜管的软化温度,由于银铜经冷加工后具有较高的强度和刚度,使铜管不易变形,提高了使用寿命。

1.2 铜管壁厚

管式结晶器铜管壁厚直接影响结晶器传热,根据浇铸结晶器铸坯断面规格、铜管受力变形及结晶器传热情况综合考虑。如壁厚较薄,铜管在结晶器水压和热应力共同作用下会产生较大变形;如壁厚较厚,结晶器传热使铜管热面温度超过软化温度,引起铜管与坯壳粘结或导致铜管变形。应合理选择铜管壁厚,壁厚足够可保证铜管使用过程中的刚度,同时利于水缝尺寸均匀性,大断面矩形坯管式结晶器铜管壁厚选择18~25 mm。

1.3 铜管圆角半径

结晶器铜管内腔圆角半径的尺寸对铸坯质量有较大影响,若内圆角半径大,角部坯壳薄且易出现纵裂;若内圆角半径小,易在偏离角部出现内裂。目前国内大断面矩形坯管式结晶器内圆角半径一般选择8~12 mm。

1.4 铜管倒锥度

为使浇铸时凝固坯壳与铜管内壁良好接触,减小气隙,要求设计合理的铜管倒锥度及内腔形状,倒锥度与铸坯断面尺寸、拉速及浇注钢种的含碳量有关,目前国内大断面矩形坯铜管内腔形状通常为抛物线、多锥度等,使铸坯在结晶器内形成最佳的坯壳厚度。优化铜管倒锥度,能使气隙热阻显著下降,提高结晶器冷却效果,提高拉速时可有效防止和减少纵向裂纹,减少漏钢事故,有利于提高铸坯质量。

1.5 铜管支撑形式

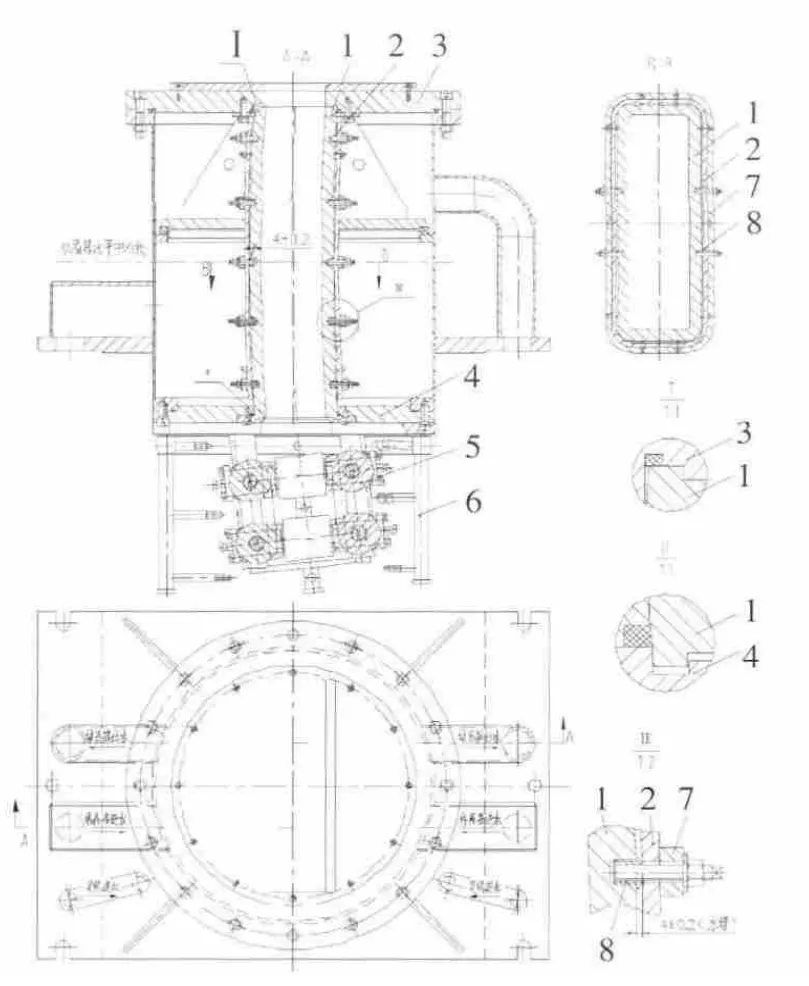

大断面矩形坯结晶器铜管结构简单,易于制造和维护,但价格较高,为降低生产成本,要求一次性使用寿命长,由于铜管管壁相对较薄,使用过程中铜管上下两端管壁容易向内凸起变形,直接影响铜管使用寿命。采取措施是设计内止口结晶器,即在铜管上下两端口部设计内止口结构,通过铜管与密封法兰的止口配合,实现铜管上下两端定位,有效支撑铜管内腔口部,达到减小铜管变形量,如图1中Ⅰ、Ⅱ放大视图所示。

图1 大断面矩形坯管式结晶器总成装配

内止口结晶器定位精度高,对中性好,能有效解决结晶器铜管上下两端口部变形问题,保证结晶器铜管内腔倒锥度曲线不变,减缓铜管倒锥度的磨损,提高结晶器铜管的寿命,同时铜管内止口结构装配精度高,有效保证水缝的整体均匀性,使铜管全长均匀传热,热交换效率高,有效保证高拉速,增加过钢量。

2 优化结晶器冷却参数

大断面矩形坯结晶器采用水缝管式结构,通过结晶器铜管和导流水套之间形成的缝隙作为冷却水通道,用以带走钢液凝固时释放的热量并冷却结晶器铜管。优化结晶器冷却参数关键是优化设计水缝宽度、水缝定位结构、结晶器冷却水,保证结晶器铜管具有高冷却强度且冷却均匀,提高结晶器冷却效率。

2.1 水缝宽度

优化水缝宽度,利于降低结晶器铜管热面温度及减少铜管变形。目前大断面矩形坯管式结晶器采用窄水缝,水缝宽度为4±0.2mm,窄水缝可提高冷却水流速,水缝均匀有利于铜管冷却强度一致性,使铸坯均匀凝固。

2.2 水缝定位结构

优化设计水缝定位结构,利于控制导流水套内腔形状及尺寸精度。目前大断面矩形坯管式结晶器普遍采用焊接式导流水套,水套长宽尺寸大使管壁易于变形,同时水套焊接处使管壁鼓肚变形,均使冷却水流速局部降低,导致相应部位铜管表面温度显著提高,影响铸坯质量。

解决办法是在水套管壁外侧设计环形加强筋,加强水套管壁强度,保证水套内腔尺寸精度,同时在铜管宽面部位设计铜管固定螺栓结构,螺栓一端与铜管端联接,另一端与水套端固定,铜管和水套之间的调整螺钉使水缝宽度可调,实现加强铜管宽面强度,减小铜管变形,水缝尺寸均匀。铜管固定螺栓结构如图1中B-B、Ⅲ放大视图所示。

2.3 结晶器冷却水

水缝式结晶器采用闭路循环冷却方式,钢液在结晶器内形成凝固坯壳时所放出的热量主要是由冷却水带走,结晶器冷却水流速、压力、流量及水质直接影响冷却强度,要严格控制控制结晶器水压、水流量、水质和水温差,确保有足够的冷却强度。

(1)水流速。冷却水流速对结晶器冷却效果影响很大,连铸生产中要求水流速达到10~12m/s,流速大使冷却强度增强。

(2)水压力。结晶器进水压力一般为0.8~1.0 MPa,优化冷却水压力,可提高水流速,降低结晶器铜管热面温度,减少铜管热变形,冷却水压力不足会导致冷却水局部沸腾,造成冷却不均。

(3)水流量。结晶器水流量大小取决于断面、钢种和拉速,当水流速确定后,水流量主要与水缝面积有关,选择最佳的结晶器冷却水量,使铜管上下的温度分布均匀,温差控制在2~6℃,保证浇注过程中的稳定性,保证铸坯质量。增大结晶器冷却水流量可相应提高冷却强度,结晶器内耗水量过大,铸坯会产生裂纹,过小又易造成鼓肚或漏钢。结晶器水流量应根据钢种、拉速调整。

(4)水质。结晶器冷却水质要求:软水PH=7~8,硬度小于1°Dh。避免铜管冷面有沉淀物和水垢,影响结晶器冷却效果,以减少结晶器永久变形,提高铜管使用寿命。

2.4 结晶器进出水冷却结构

大断面矩形坯结晶器断面较大,特别是长宽边之比大于2的结晶器,要求结晶器冷却水在铜管各面的进水水流速相同并且水流分布稳定,采用结晶器两路进水、两路出水方式,进出水口布置在铜管宽面方向,采用大容积进水腔,保证结晶器铜管冷却强度足够且冷却均匀,使铸坯坯壳厚度足够且均匀,有效提高铸坯质量。

3 优化结晶器足辊结构

大断面矩形坯尺寸较大,在钢液静压力作用下,结晶器下部出口铸坯容易产生鼓肚变形,采取措施是在结晶器下部出口四周设计密排足辊和喷水冷却结构,达到支撑和冷却铸坯。结晶器足辊设计2~3排,足辊直径不小于100mm,辊间距设计合理,辊缝不超过80mm,并且足辊设计可调,调整范围±5 mm,以消除足辊装置加工及装配误差,保证结晶器对弧精度。通过铸坯有效支撑和冷却,提高铸坯强度,有效避免铸坯鼓肚和漏钢,提高连铸坯质量。

4 结论

连铸生产实践证明:通过对大断面矩形坯管式结晶器特性参数、冷却参数、足辊结构关键技术优化设计,有效避免铸坯鼓肚和漏钢,提高连铸坯质量,同时有效提高连铸机拉坯速度和连铸生产效率,使用效果显著。

[1]干勇.现代连续铸钢实用手册[M].北京:冶金工业出版社,2010:203-208.

[2]编辑委员会.炼钢-连铸新技术800 问[M].北京:冶金工业出版社,2004:216-217.

[3]史宸兴.实用连铸冶金技术[M].北京:冶金工业出版社,2005:331-335.

[4]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008:191-195.