交流传动系统牵引控制单元的研究与设计

2014-03-24任晋旗王苏敬

赵 震,任晋旗,王苏敬,王 鹏

(1 中国铁道科学研究院 机车车辆研究所,北京100081;2 中国科学院电工研究所,北京100190)

交流传动系统牵引控制单元的研究与设计

赵 震1,任晋旗2,王苏敬1,王 鹏1

(1 中国铁道科学研究院 机车车辆研究所,北京100081;2 中国科学院电工研究所,北京100190)

介绍了交流传动系统牵引控制单元的结构、功能与特点。通过对交流传动牵引控制系统的功能分析,明确了牵引控制单元的设计要求。设计实现了集中式、模块化的牵引控制单元硬件平台。介绍了系统总体结构、各单元板卡的功能及实现方法。

交流传动;牵引系统;牵引控制单元

随着人们对交流传动系统的安全性、可靠性、稳定性和可维护性的要求越来越高,作为交流传动系统的控制核心——牵引控制单元,其功能也越来越强大、结构也越来越复杂。

目前,国内外各主要的机车车辆牵引系统集成商都拥有自主品牌的牵引控制单元,如德国西门子公司的SIBAS系统、法国Alstom公司的AGATE系统、加拿大Bombardier公司的MITRAC系统等,从外部结构看,各系统形态迥异各不相同,但如果深入分析就会发现,其基本结构和功能却是大同小异的,均是在满足网侧整流器和电机侧逆变器控制的基础上,配以完善的系统监控、保护和故障诊断设备,以满足牵引系统安全、稳定、可靠运行的要求[1]。本文在充分分析牵引系统控制需求的基础上,搭建了一个基于VME总线的牵引控制单元软硬件平台。

1 系统需求分析

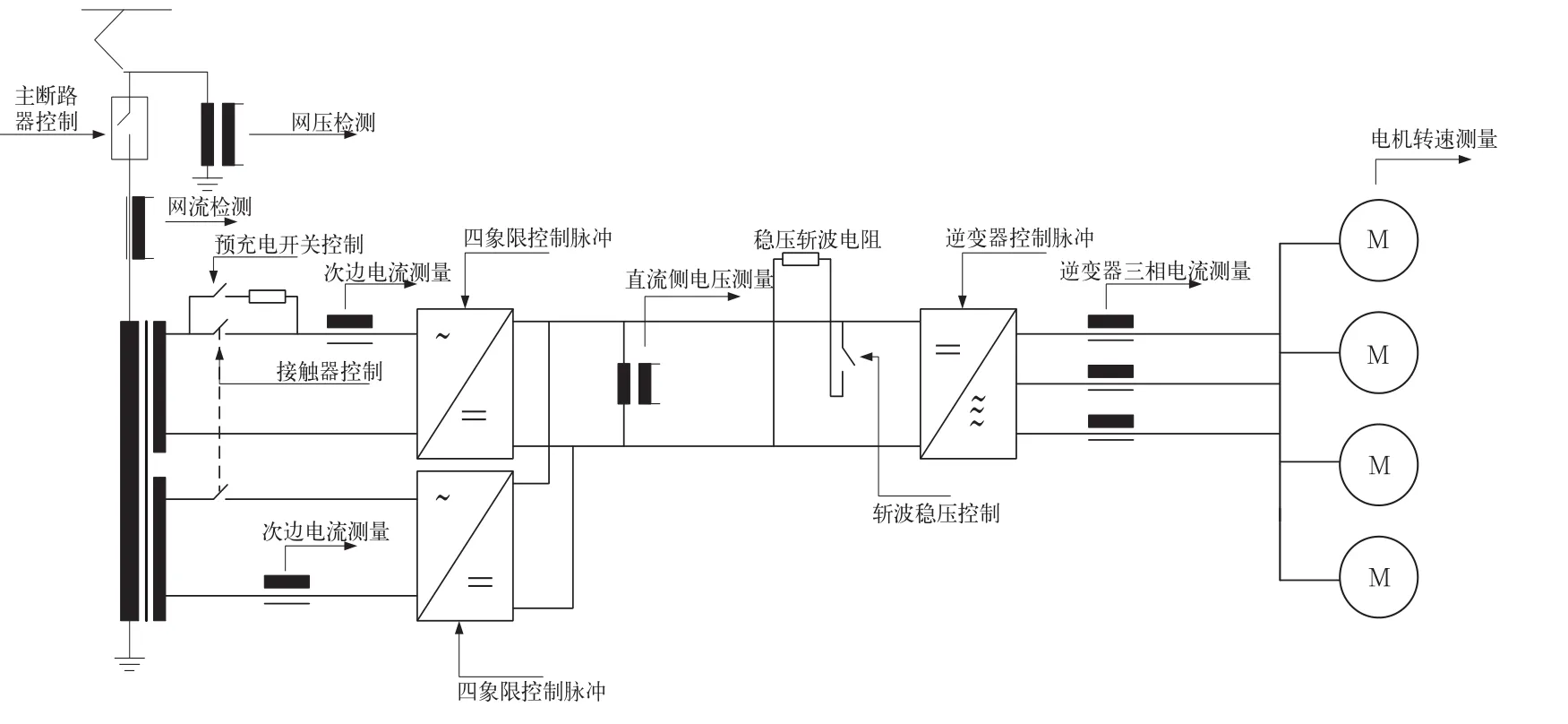

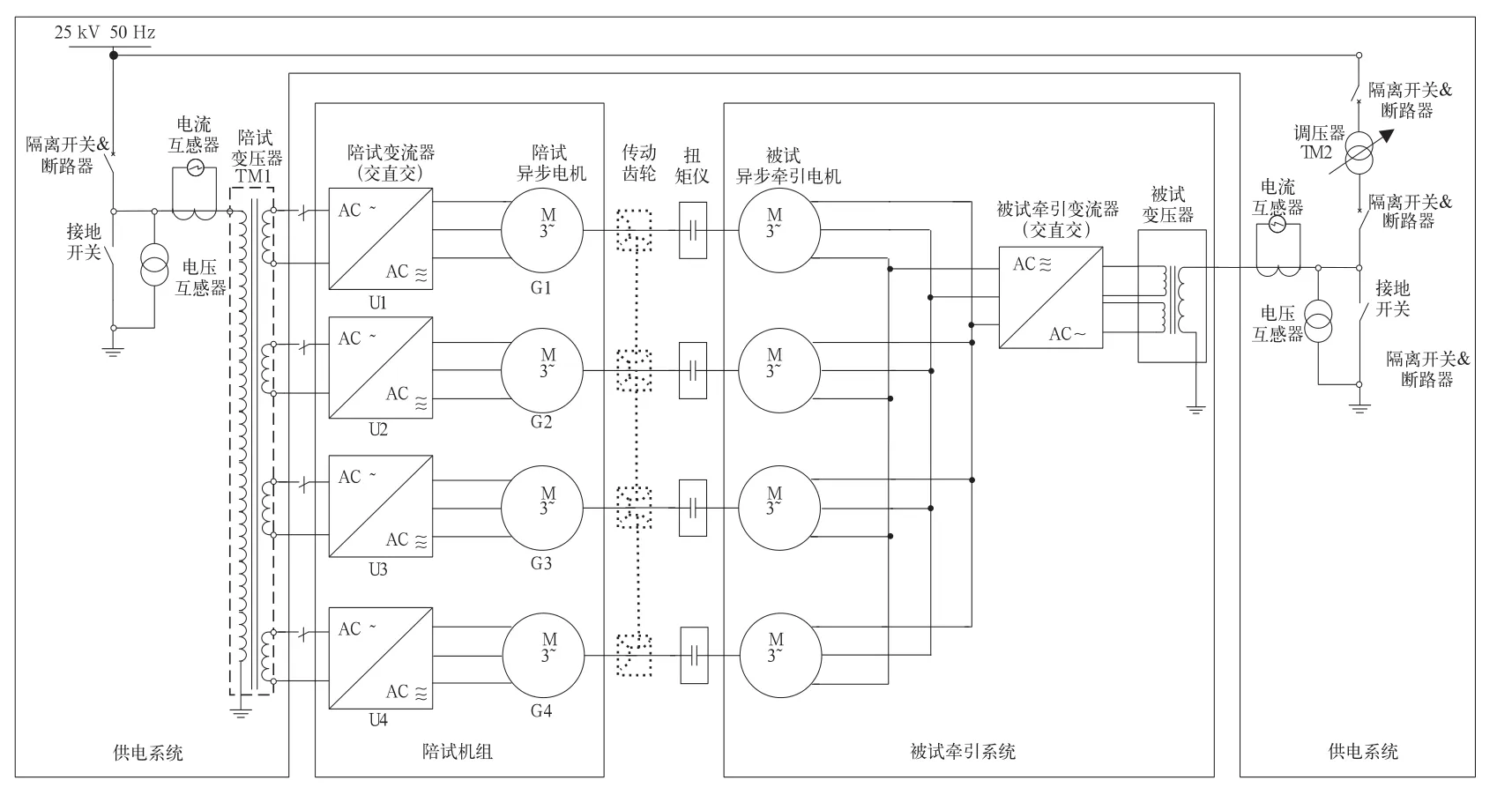

以一典型牵引系统作为被控对象,该牵引系统由变压器、变流器和电机组成[2],其总体结构图如图1所示。图中标志了为完成牵引系统控制,TCU需要采集的控制参量以及发出的控制信号。

图1 典型牵引系统结构图

从图1中可以看到,TCU(Traction Control Unit:牵引控制单元)的主要功能是通过对牵引变流器的控制,将供电网的单相交流25 k V高压电经主变压器降压后再由四象限整流器整流为直流电,然后再通过三相逆变器将整流后的直流电变换为可调压调频的三相交流电,从而实现对三相交流牵引电机的控制,使其按整车的运行需求发挥出相应的牵引力和再生制动力。同时TCU还担负着整个系统的监控和保护功能,以使系统安全可靠地运行。由此可见,作为牵引系统的控制核心,在整个控制过程中TCU需要实时地获取系统的状态信息(如电压、电流、温度、压力等),结合整车控制要求,将这些信息经过运算处理后,变为相应的控制指令(如开关指令、控制脉冲等)下达给执行机构。因此,TCU不仅要具有强大的实时运算处理能力,还需要有丰富的外部设备接口,以实现对执行机构的监视和控制[2-4]。

2 模块化硬件设计

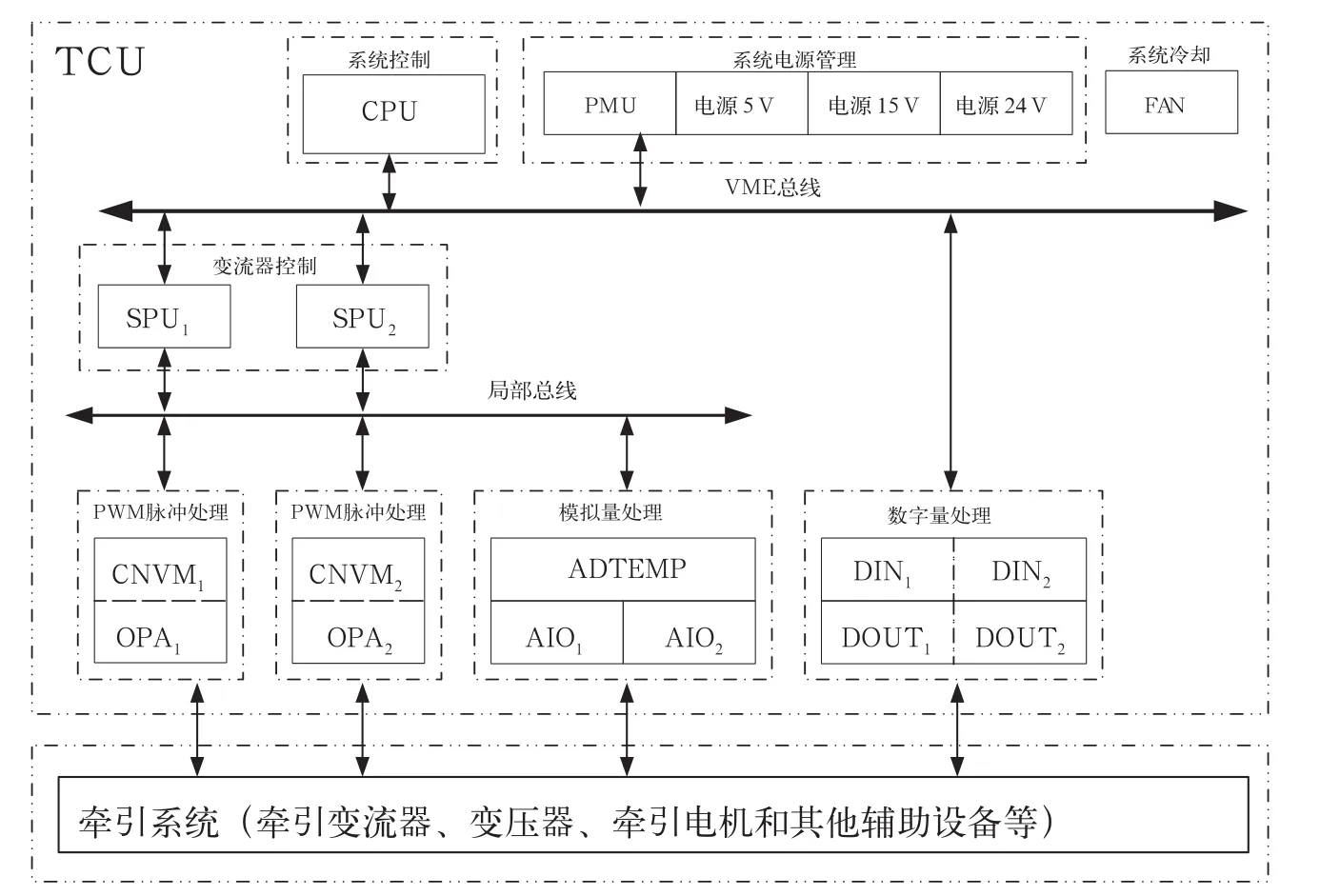

从以上对TCU的总体功能分析,可将TCU的结构进行如下划分[5]:(1)按控制任务不同,划分为中央控制单元,负责牵引系统内各部件之间及牵引系统与整车其他系统之间的协调控制;变流器控制单元,负责四象限整流器和牵引逆变器的控制;(2)按板卡功能的不同,划分为运算处理及逻辑分析单元,负责变流器算法运算、系统逻辑处理、系统的保护和监控等,如中央处理单元(CPU:Central Processor Unit)和数字信号处理单元(DSP:Digital Signal Processor);信号接口处理板卡;负责将TCU从外部获取的信号进行转化和调整后传输给运算处理及逻辑分析单元,由其进行计算处理后发出相应的控制指令,这些控制指令再由信号接口处理电路进行调整和转化后发给相应的被控对象,这类电路包括数字量I/O、模拟量I/O等。按照以上的功能划分思路,对TCU进行了模块化设计,包括6类共14种板卡,其总体结构如图2所示。

(1)系统控制模块。对应图2中的CPU模块配备了高性能的处理器PowerPC,其主频达到1 000 MHz,具备处理复杂任务的能力。该单元配备了容量为1 MB的NVRAM,用以存储故障信息,以备系统故障诊断用。同时该单元具备VME总线通信的标准接口,使其与同样具备VME(Versa Module Eurocard)总线通信的机箱内其他板之间建立了高速的数据通讯通道,为系统的协调控制和实时处理能力提供了保障。

(2)变流器控制模块。对应图中的信号处理单元SPU1和SPU2模块。变流器的控制包括网侧四象限整流和电机侧逆变器的控制,这两大功能分别由两块结构相同的高速信号处理单元(SPU:Signal Processor U-nit)完成,SPU板配备了美国TI公司的高性能数字信号处理器TMS320F28335,其主频可达到150 MHz,具有32位浮点处理能力,片上256 k×16 Flash,34 k× 16 SARAM。具备高速的数字信号处理能力。同时SPU还配备了Xilinx公司的可编程逻辑器件FPGA(Field Programmable Gate Arral),负责协助DSP完成一些系统的逻辑处理和保护功能。

图2 TCU总体结构

(3)模拟量I/O处理模块。对应图中的模拟量输入输出板AIO1和AIO2,以及温度采集板ADTEMP。该模块主要负责对牵引系统中的模拟量信息进行采集和处理,通过局部总线LOCOBUS或系统总线VME,将其传输给系统控制模块和变流器控制模块用于系统控制。另外该模块针对系统关键参量如输入电流,直流侧电压、输出电流等,设计了瞬时硬件保护功能,模块一旦检测到过压、过流等故障,即可立即通过硬件信号执行相应的保护动作,从而能够对变流器的关键部件提供快速、可靠的保护。

(4)数字量IO处理模块。对应图中的数字量输入板DIN1、DIN2和数字量输出板DOUT1、DOUT2。该模块主要负责对牵引系统中的数字量信息进行采集和处理,数字量输入板由多路隔离输入信号处理电路组成,用于采集变流器、高压设备等外部状态。数字量输出板由多路隔离输出信号处理电路组成,用于驱动断路器、接触器等外部设备。该模块通过VME总线与CPU板通信,由CPU完成采集、监视与控制任务。

(5)PWM(Pulse Width Modulation)脉冲处理模块。对应图2中的变流器监控板CNVM1、CNVM2和脉冲放大输出板OPA1、OPA2。该模块具有对变流器功率模块的驱动和保护功能。它接收由DSP板发出的PWM脉冲,将其功率放大并转换为电流信号后发送给功率模块的驱动板;同时,将从触发级接收输出脉冲的反馈确认信号,经转换后传输给模块的处理器,通过相应的逻辑算法对变流器功率开关器件进行实时的监控和保护。

(6)系统电源管理模块。对应图2中的电源监控单元PMU(Powel Maxage Unit),各电源板Power5V、Power15V、Power24V等。该模块负责为系统各板块提供5 V、±15 V和±24 V等高精度的电源;同时还负责监控包括DC 110 V在内的整个系统所有电源状态,如果某一电源欠压或过压,它会向CPU发出故障信息,同时立即封锁变流器脉冲,停止系统工作。

(7)系统冷却模块。对应图2中的冷却风扇单元FAN。车载设备工作环境通常较为恶劣,TCU各模块设计的允许工作环境温度为-40℃~70℃。TCU满负荷长时间工作时,板卡器件的发热量较大,如不进行有效的散热冷却处理,快速的温升会超出器件芯片的允许范围,造成其无法正常工作甚至损坏。该冷却风扇单元既负责系统的通风冷却,它具有最大460 m3/h的通风能力,并且具备随温度自动调节通风量以及故障后自动报警等功能,有效保证了系统安全可靠运行。

3 系统软件设计

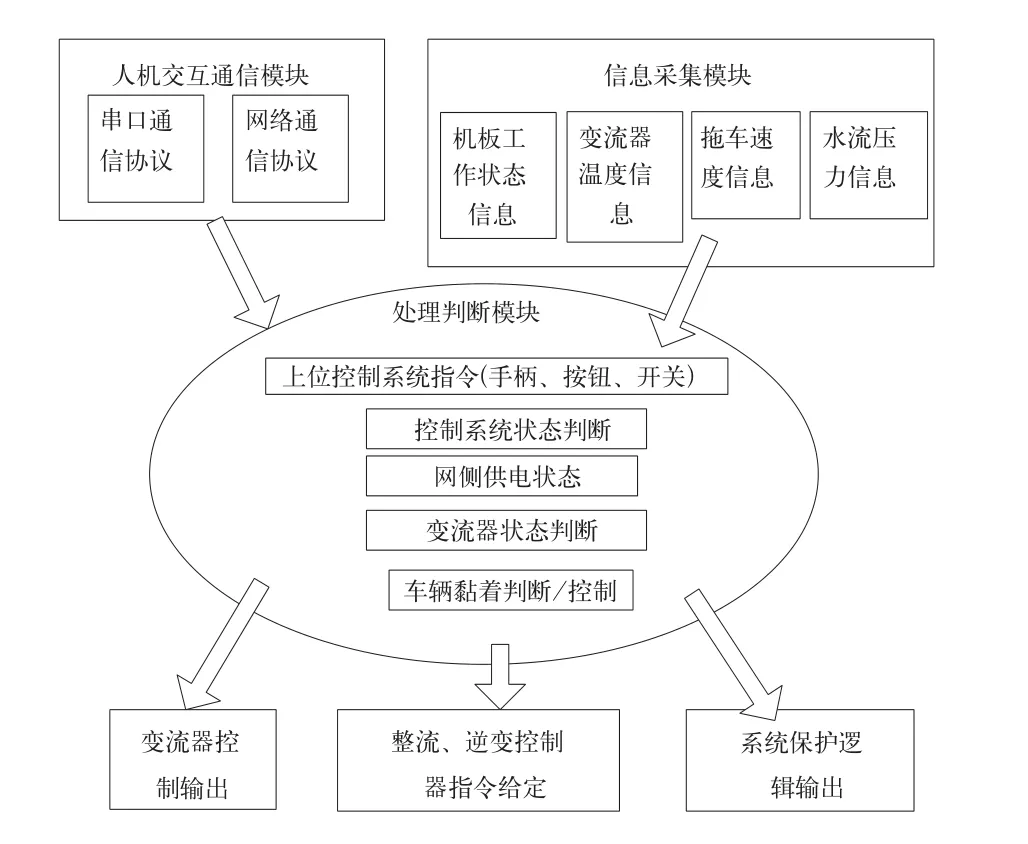

(1)CPU系统控制软件

CPU系统软件主要由判断处理、人机交互、信息采集等模块组成,判断处理模块是核心执行程序,接受上位机系统发来的系统指令,如上电、下电、牵引、制动等(这些指令经由以太网接口,由上位机系统通过人机交互方式发出),对TCU系统本身工况进行判断与导向安全处理;对网侧供电信号与变流器工作状态进行采集判断,实时监控系统的运行情况。人机交互模块是指CPU与操作人员通过网络、串口等方式进行通信。信息采集模块通过VME总线通信协议,与机箱内其他挂在VME总线上的板块进行通信,采集变流器温度、冷却系统水流量、压力以及拖车速度等系统信息,将其输入给判断处理模块进行运算处理。CPU主程序中还包括变流器控制驱动输出、四象限整流、逆变侧电机控制相关指令给定以及系统保护和故障诊断等功能。

图3 CPU控制软件构架

(2)网侧整流器控制软件

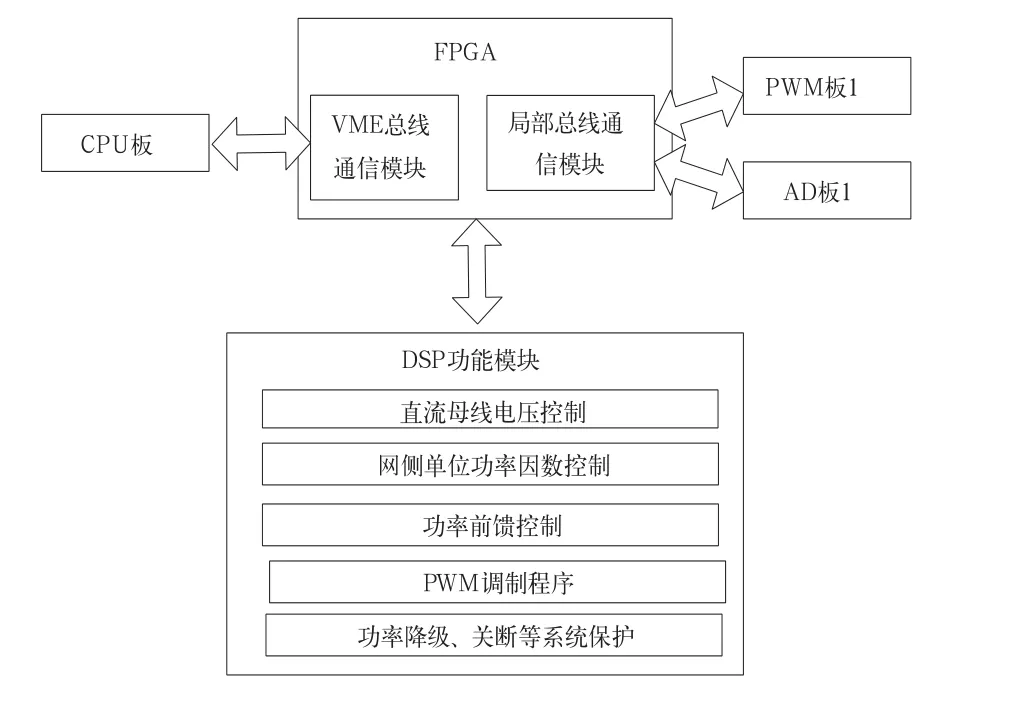

网侧整流器控制软件负责牵引变流器中整流侧的四象限运行控制,总体功能由FPGA、DSP程序组成,FPGA程序包括与CPU的VME总线通信接口模块,与PWM脉冲模块、模拟量IO模块和数字量IO模块通信的局部总线接口模块。DSP程序也采用模块化编程,主要包括直流母线电压控制,网侧四象限输入单位功率因数控制,功率前馈控制以提高系统稳动态特性,PWM优化调制算法以抑制系统谐波,以及其他包括功率降级、开通、关断等操作时的系统保护控制等功能模块。

图4 四象限整流控制软件构架

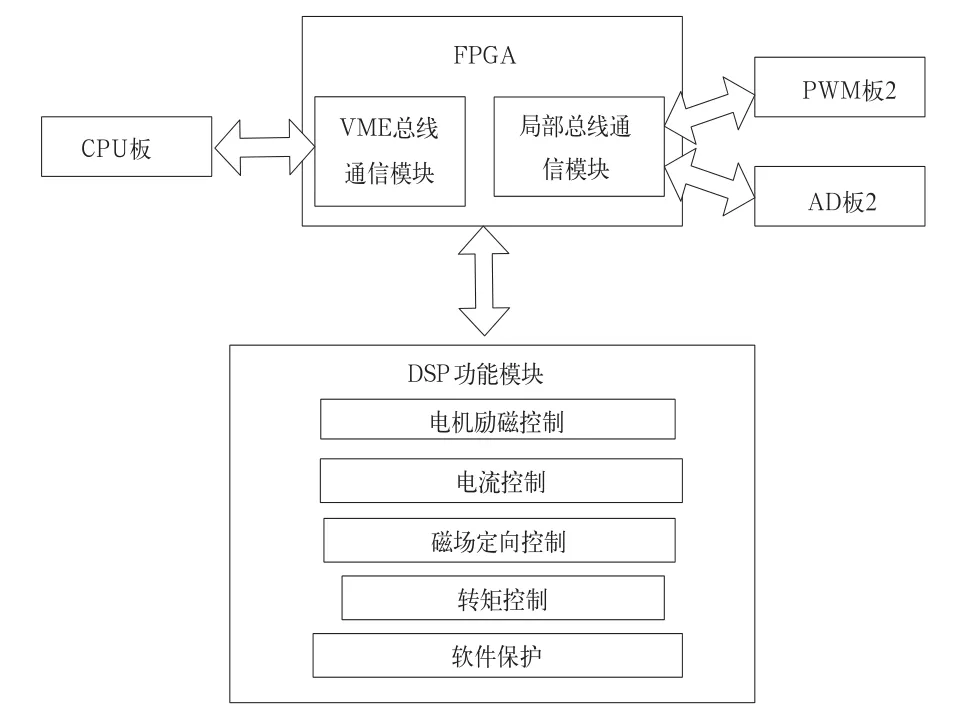

(3)电机侧逆变器控制软件

电机侧逆变器控制软件负责牵引变流器中逆变器的运行控制,输出三相可变压变频的交流电,驱动牵引电机,实现精确稳定的转矩功率发挥。总体功能同样由FPGA、DSP程序组成,FPGA程序的功能与上述网侧整流器控制单元中的FPGA程序基本相同,主要是完成该板卡与其他板卡的通信接口的实现。DSP中的功能模块主要包括根据工况进行电机励磁控制,电流闭环控制,磁场定向控制,在牵引、制动时的转矩控制以及故障保护等。

图5 逆变侧电机控制软件构架

4 试验验证

为了验证系统软硬件各功能模块的功能及性能,在交流传动地面系统联调试验台的2 200 k W功率等级的高速动车组实际机组上进行了地面系统联调试验[3],对系统的动态性能、稳态性能进行了综合的验证。

(1)系统试验简述

地面系统联调试验在交流传动试验台上进行,系统试验结构如图6所示。陪试机组和被试机组通过齿轮箱对轴安装。系统试验时,由左侧的陪试机组进行速度控制,提供负载转矩。被试机组进行转矩控制,可工作在牵引或电制动工况。

在进行系统动态试验时,如牵引工况下的满转矩速度扫描试验,可先启动陪试机组,速度稳定在最小转速,然后将被试机组的控制手柄推至牵引满级位,随后控制陪试机组进行升速、恒速和降速运行,这样就完成了被试机组在牵引工况下的满转矩速度扫描试验。制动工况下的满转矩速度扫描试验与上述过程相似,只是需将被试机组控制手柄推至电制动满级位。最后,通过测试数据即可分析被试牵引系统的牵引特性和动态性能。

图6 地面系统联调试验系统结构

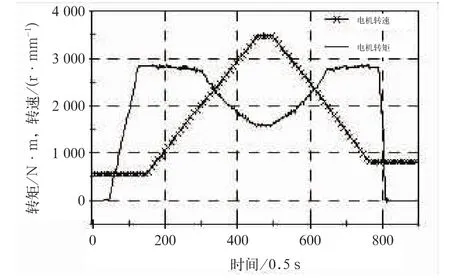

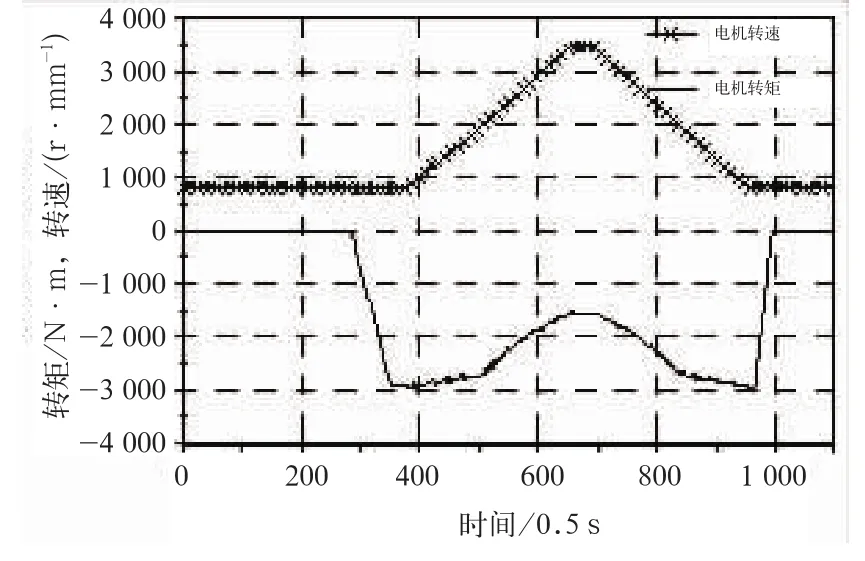

图7 牵引工况满转矩速度扫描试验

图8 电制动工况满转矩速度扫描试验

(2)试验结果

图7和图8为牵引、电制动工况下满转矩速度扫描试验,从试验结果可以看到,在整个速度扫描过程中,牵引变流器能够控制电机稳定的发挥牵引和制动转矩,转矩波动范围和动态跟踪效果都较为理想。

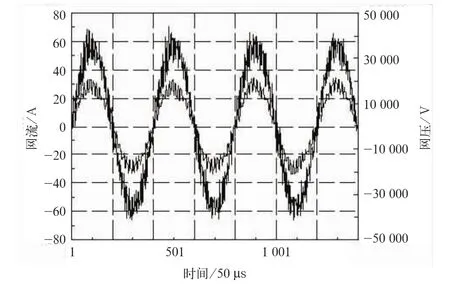

图9 牵引工况下网压、网流

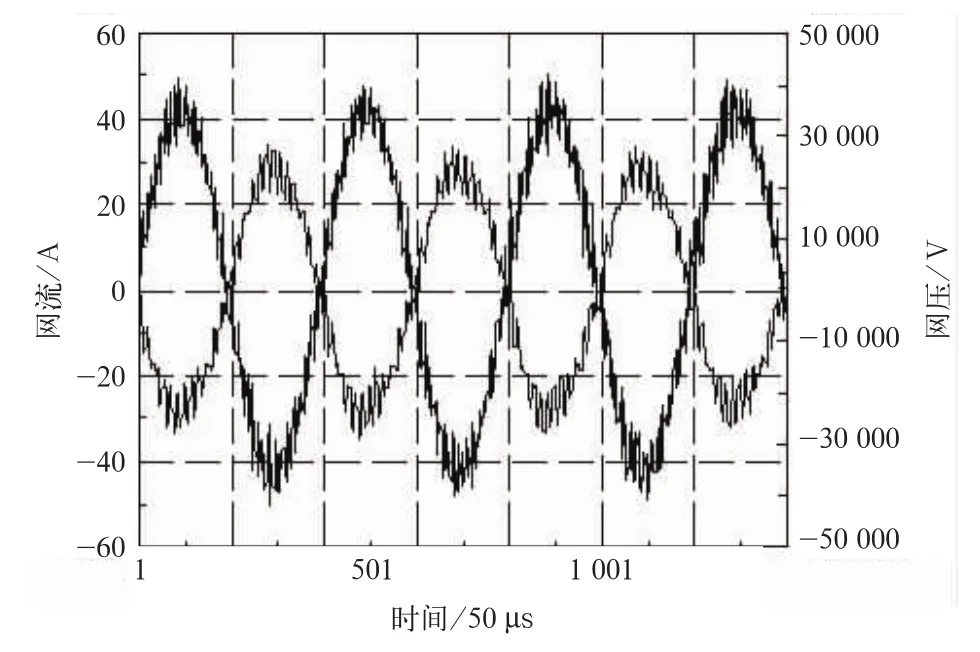

图10 制动工况下网压、网流

图9和图10为稳态牵引和电制动工况下的网压、网流波形,从试验结果可以看到,运行过程中系统可将网侧的电压和电流控制为功率因数为1或-1,实现能量的双向流动,系统运行稳定。

5 结束语

从牵引系统控制的基本需求出发,按照模块化的设计思路构建了如上的牵引控制单元。该控制单元充分的考虑了工程化应用中所要求的系统可靠性和稳定性问题,为系统的安全运行提供了完善的监控和保护功能。因此,从功能的完备性、资源的丰富性、系统的可靠性等方面来说,该控制器已能够满足牵引系统的基本需求,为我们自主研制牵引控制单元TCU的软硬件产品奠定了基础。

[1] 张立伟,黄先进,游小杰,郑琼林.欧洲主力交流传动机车主牵引系统介绍[J].电工技术学报,2007,(7):186-190.

[2] 姜东杰.CRH3型动车组牵引传动系统[J].铁道机车车辆,2008,28(S1):95-99.

[3] 张 黎.300 km_h动力分散型电动车组交流传动系统技术方案设计[J].铁道机车车辆,2003,23(S2):26-31.

[4] 刘月文.西门子SIBAS32自动控制系统在DJ1型电力机车上的应用[J].电气技术,2007,(7):27-29.

[5] 朱小娟.SIBAS-16牵引控制单元的分析[J].机车电传动,1993,(2):34-40.

[6] 谭寿云.交流传动机车传动控制单元的设计要素[J].机车电传动,2002,(4):10-14.

Research and Design of Traction Control Unite for AC Traction System

ZHAO Zhen1,REN Jinqi2,WANG Sujing1,WANG Peng1

(1 Locomotive&Reseach Institute,China Academy of Railway Sciences,Beijing 100081,China;2 Institute of Electrical Engineering,Chinese Academy of Sciences,Beijing 100190,China)

This paper introduces the structure,functions and features of traction control unite(TCU)for AC traction system.The requirements of the TCU design is cleared by analyzing the functions of the control system for AC traction.A centralized and modular TCU Hardware system is designed and realized.Both the overall system structure,the functions and realization methods for every module are discussed.

AC drive;traction system;TCU

U264.91+1

A

10.3969/j.issn.1008-7842.2014.03.02

1008-7842(2014)03-0005-05

�)男,助理研究员(

2013-12-20)