天津干线分流井至西河泵站输水工程箱涵穿越外环线设计方案优化

2014-03-23苏亚楠唐庆元

苏亚楠,唐庆元

(1.天津市水利勘测设计院,天津 300204;2.中建二局第三建筑工程有限公司,北京 100070)

1 工程简介

天津干线分流井至西河泵站输水工程是南水北调中线天津市内配套工程的组成部分,承担着向天津中心城区输送南水北调中线来水的任务。工程自南水北调中线天津干线分流井至西河泵站,总长8.5 km,设计流量27 m3/s,采用2 孔3.8 m×3.8 m 混凝土箱涵全压力流输水。建筑物主要由连通井、倒虹吸、通气孔、铁路公路穿越物及出口闸等组成。

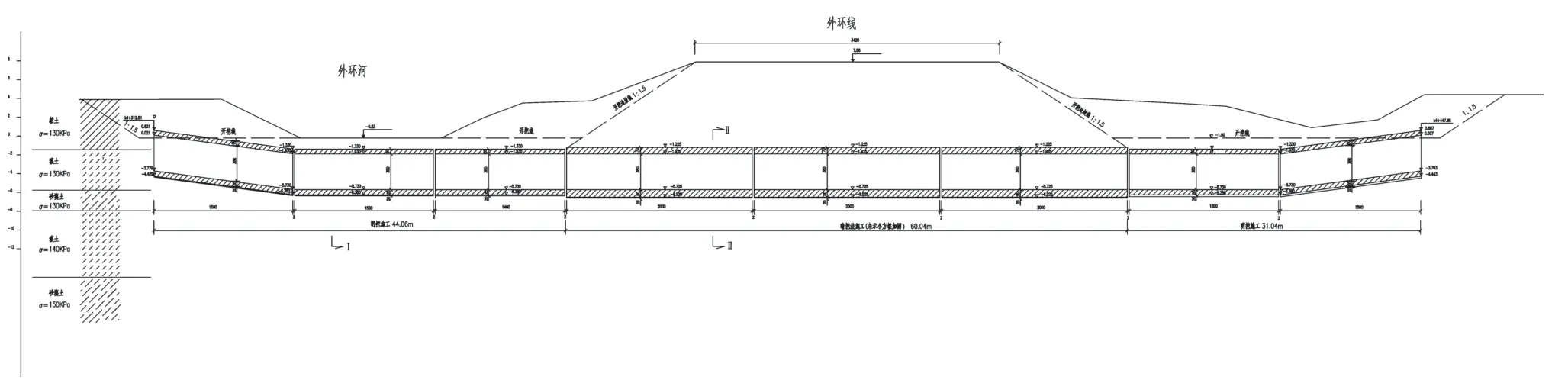

输水箱涵在里程4+400 处与外环线正交,交叉处位于外环线子牙河桥桥头路基下。穿越工程自西向东依次穿越外环河、外环线及排灌渠,全长135 m。其中,穿越外环线的非开挖段箱涵长度60 m,共分为3节。其纵断面布置,如图1所示。

2 设计条件

外环线为一级公路,双向六车道,中间设有隔离带。外环线作为天津市的交通干道,行车密度大,因此箱涵在施工期间不能影响道路现有功能的发挥。交叉处路基宽34.2 m,路面高程7.86 m。穿越工程西侧外环河及东侧排灌渠道常年水深2~3 m,南侧子牙河常年水深在5 m以上。

穿越段地层除人工填筑土外,主要为粉土、粉质黏土层。穿越处箱涵宽9.4 m,高5.7 m。箱涵顶高程-1.23 m,上覆土厚度约9.1 m;基础高程-6.73 m,坐落于粉质黏土层上。

图1 穿越外环线的非开挖段箱涵纵断面

对现场条件进行分析后,在工程设计中应重点解决以下两方面的问题:①由于箱涵尺寸较大,如何减小因箱涵施工对公路造成的不利影响。②因工程区域地下水比较丰富,如何保证箱涵施工期间的干场作业。

3 设计方案及技术分析

根据现场条件,初拟采取管棚支护方案,减小箱涵施工对路基造成的扰动。同时,可利用管棚进行封闭止水,以保证箱涵干场施工。

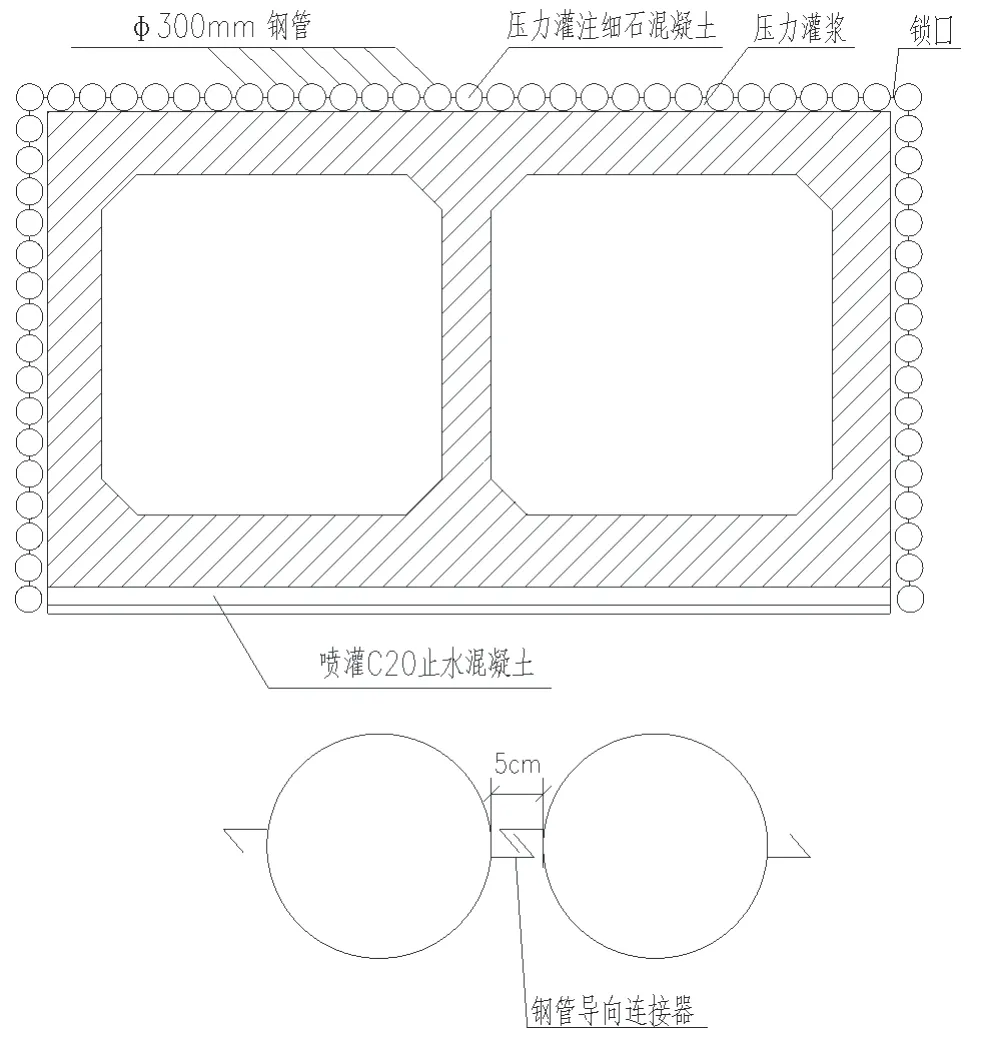

设计方案采用“长管棚支护,分段暗挖现浇箱涵”方案。箱涵顶面及两侧面采用Φ300热轧无缝钢管作管棚超前支护,从进口段一次沿水平打入,钢管间距35 cm,全长62 m。利用非开挖气动夯管锤在导向设备上将钢管夯击进路基内,在止水锁口引导下,相继夯进其他钢管,形成管棚止水帷幕。底部采用防水混凝土封底。在管棚内分节暗挖而后现浇混凝土箱涵,每次开挖4.5 m,每节箱涵现浇长度2.5 m。优化前的设计方案管棚布置,如图2 所示。

图2 优化前的设计方案管棚布置

优化前的设计方案在管棚夯进过程只切土,对路基土体扰动较小,不会引起路面沉降。如能确保管棚导向及锁口止水不出现问题,单从设计角度看,也可形成比较理想的支护结构。箱涵采用分段开挖现浇方案,可使管棚挠度值控制在10 mm以内,从而确保公路不会产生过大沉降。但结合施工条件及其他类似工程经验进行分析后,设计方案主要存在以下几方面问题。

(1)因管棚长度达62 m,同时覆土较厚,Φ300钢管管棚刚度相对较小,夯进过程中对土质变化情况适应性较差,加之锁口连接部分结构也比较薄弱,在利用水平气动锤夯进过程中容易发生方向偏转。在天津地区其他类似工程中曾发生止水锁口拉开及管棚“下扎、上抬”的情况,因此在管棚夯进过程中对施工精度要求较高。

(2)为避免外环线路面发生沉降,因而无法采取区域降水措施。由于箱涵底部并未设置管棚,土方开挖过程中无法对施工区域形成整体封闭,会给土方开挖及混凝土封底的施工带来困难。同时,封底混凝土无法截断掌子面渗水,因此设计方案的防水措施能否达到预期效果也值得研究。

(3)管棚内土体为带水开挖,为防止开挖后掌子面土体坍塌,需对管棚所围土体进行注浆加固。设计方案采用在管棚施工前从公路两侧边坡斜向预注浆的方法,施工难度较大。

(4)箱涵采用分段现浇施工造成工期过长,同时也增大施工风险。

4 设计方案优化及技术分析

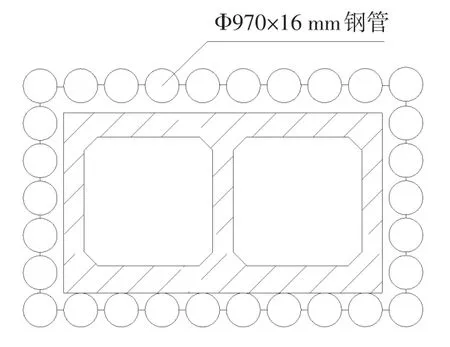

根据对原设计方案的技术分析,最终采用“大管棚超前支护,箱涵顶进”方案,其布置如图3所示。

图3 优化设计方案管棚布置

大管棚采用Φ970×16 mm钢管,每根长62 m,共30 根。箱涵由分段现浇方案改为预制顶进方案。箱涵分3节预制,前端节设3 m长钢筋混凝土刃脚,混凝土刃脚上装三面钢刃脚。顶进过程中设置2个中继间,第一节箱涵计算顶力3 368 t,第二节与第三节箱涵计算顶力均为3 162 t。工作坑后背采用Φ1.2灌注桩进行支撑,底部设1 m×2 m 现浇混凝土分配梁。工作坑底部设置20 cm 厚现浇混凝土滑板,为防止箱涵顶进时滑板随之滑动,板下每隔3 m设1道锚梁。

为减小箱涵顶进摩阻力,主要采取以下两项措施:①在前端混凝土刃脚及中继间处预留触变泥浆注浆孔进行注浆;②滑板表面采用砂浆抹平并涂刷2 mm机油,力求表面光洁平滑。

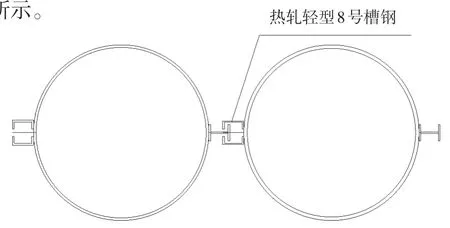

为解决管棚施工导向的问题,管棚改由泥水平衡机顶进施工,由于泥水平衡机具有定向能力,因此可保证管棚的施工精度。同时,对管棚间互锁装置进行加强,采用4 根热轧轻型8 号槽钢制作,如图4所示。

图4 优化设计方案管棚互锁装置

针对施工场地地下水丰富的情况,优化后的设计方案对管棚互锁部位进行注浆,形成完整的止水管幕。为此,在每根钢管上间隔2 m 设1 道注浆断面,每个断面预留3 个带止浆阀的注浆孔。待管棚顶进后,对锁口进行注浆。同时,可利用预留的注浆孔对管棚内土体进行注浆加固,以保证掌子面土体稳定。

为尽量缩短工期、降低施工风险,优化后的设计方案将管棚顶进工作坑与箱涵顶进工作坑分别布置在公路两侧。在顶进管棚的同时进行箱涵预制,待管棚施工完毕后3节箱涵连续顶入。

5 结语

(1)采用大管棚封闭并对锁口进行注浆所形成止水管幕,有效地解决了箱涵顶进过程中的施工排水问题。通过对锁口的改进及采用泥水平衡机顶进法,有效地解决了管棚的定向问题。

(2)优化后的管棚可起到“挡土、封水”的作用,其刚度虽比原设计方案有所增强,但由于缺乏有效的竖向支撑,管棚仍无法单独承受上覆土的重量。因此,在箱涵顶进过程中如何预防箱涵与管棚之间土体脱落,保证箱涵对管棚的有效支撑,就成为确保管棚及公路安全的关键。本工程在要求钢刃脚始终吃土的同时,顶进过程中在箱涵顶板及两侧共设置4根注浆管,随顶进随注浆。

(3)本工程在设计阶段因受场地条件制约,未能对路基下土层进行钻孔取样。当箱涵顶进到约30 m处土质发生突变,造成顶进阻力骤增。在对工作坑后背进行加强并将顶力由原设计4 000 t 增大至6 000 t后,箱涵顶进仍十分困难。最终,采用在混凝土刃脚前超挖30 cm 并增加触变泥浆用量后,施工才得以顺利进行。建议在有条件的情况下,应对路基土层分布情况进行详细勘查,以便于及时采取处理措施。同时,在顶力出现异常后,即使对工作坑后背进行加强后也不应随意增大顶力,以免对中继间及混凝土刃脚造成破坏。

(4)根据优化后的设计方案,在对锁口进行注浆后,应采用泵送混凝土对管棚进行灌注。施工期间,在确保管棚稳定的前提下,保留10根管棚未进行灌注。在箱涵顶进阻力增大后,在利用原有触变泥浆注浆系统的同时,通过管棚预留孔加注触变泥浆,对减小箱涵顶力起到了重要作用。并且待箱涵顶进完成后,通过预留的注浆孔进行回填注浆也取到了良好的效果。

(5)通过对设计方案的优化,本工程仅用24 d即完成主体箱涵的顶进,极大地缩短了施工工期,降低了施工风险。掌子面土体注浆量及浆液配比应通过现场试验确定,以既能保证掌子面土体稳定又不过分增加顶力为佳。在人口比较密集的地区,采用泥水平衡机顶进法进行施工所带来的环境污染问题也应引起设计人员的重视。