新型超声波氧气浓度计

2014-03-23张红丽和卫星郁永斌

张红丽,和卫星,郁永斌

(江苏大学电气信息工程学院,江苏镇江 212013)

0 引言

近年来,钢铁冶金、石油化工、电力、造纸、生化制药等行业的快速发展所衍生的环境污染问题对我国可持续发展带来了很大的压力,我们迫切的需要对其生产过程分析和控制能力进行提升,节能减排已成为我国的国策。氧气作为工业生产燃烧过程中的助燃气体和人类赖以生存的气体,对其浓度进行在线监测已成为节能减排的重要手段之一。目前用于监测氧气浓度的传感器大多通过其探头的电阻或电容变化来测定氧气浓度,易受外界电磁波干扰,且由于氧气易燃易爆的特性而存在安全隐患[1]。

而对于半导体气敏元件,它结构简单、实用方便,但不适合对气体进行精确的分析,多用于粗略鉴别和定性分析。此外还有一类光谱吸收式的气体传感器,由于氧气吸收强度比大气中其他气体低很多,所以利用传统光源的光谱吸收法检测存在很大困难,光源光谱的宽度和光强因素也限制了它的应用[2]。随着超声检测技术的发展,气体浓度的超声波检测法克服了传统检测方法本身固有的缺点,在气体浓度检测领域,完全可以适应未来高精度测量的挑战,继续保持在气体浓度检测领域中的领先地位。针对以上情况,运用超声波技术研制了一种基于曲面拟合的氧气浓度计,并对测量结果进行了分析研究,效果良好。

1 测量原理及装置

1.1测量原理

超声波在线式浓度计是利用超声波在定长管道的传播速度随介质浓度的变化而变化这一物理原理进行在线检测气体浓度的[3]。对于不同浓度的氧气有:

n=f(c,T,p)

(1)

式中:n为氧气浓度;c为超声波在气体介质中的声速;T为气体的温度;p为气体的压力。

在实际的测量中气体压力是基本恒定的量。当压力p恒定时,式(1)可以转化为:

n=f(c,T)

(2)

n=f(t-Δt,T)

(3)

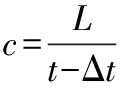

由上式可以看出测量氧气浓度即可转化为测量超声波在定长管道的传播时间和氧气温度,而氧气温度由装在定长管道的DS18B20测量,因此测量氧气浓度的关键技术在于如何精确测量超声波在定长管道的传播时间。超声波氧气浓度计测量时间的时序波形图如图1所示。图1(a)为由单片机发出的激励脉冲信号,加在定长管道内的超声换能器两端;图1(b)为接收到的超声信号;图1(c)为接收信号经过放大电路和比较电路后的信号。

图1 时序波形图

1.2测量装置

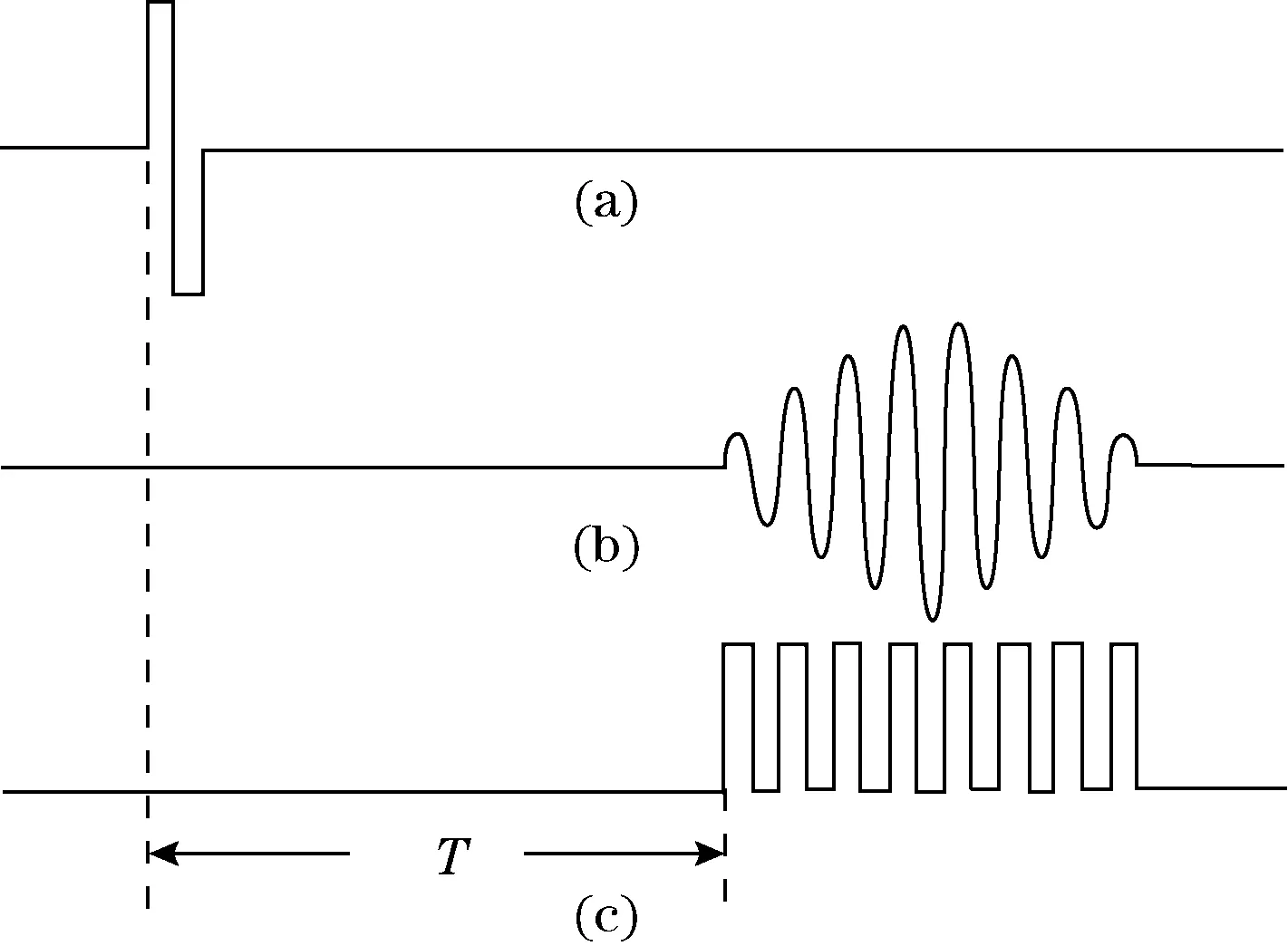

由于检测气体浓度时,气体从管道的一端流入,另外一端流出,而超声波在气体中传播时,在顺流方向传播速度会增大,逆流方向则减小,因此系统通过分别测量超声波在顺流和逆流时的传播时间来得到气体流速跟静态速度,从而求得气体浓度[4]。图2为仪器方框原理图。

图2 仪器装置图

该系统通过单片机向安装在定长管道的超声波换能器发送激励脉冲信号,见图1(a),此时开启单片机的定时器并清零,与此同时,超声波信号由一端的超声波探头A发出,在定长管道内的气体介质中传播,到达管道的另一端,被安装在另一端的超声波探头B接收,转变为电信号,见图1(b),接收放大器将超声波回波信号放大后,送往比较器,将输出的比较信号,见图1(c),送入单片机的捕获端口,通过单片机的定时器捕获超声波在管道内的正向传播时间ta,然后通过切换电路切换后,给超声换能器B激励脉冲,由此探头发射超声波信号,由探头A接收,此时用单片机捕获超声波的逆向传播时间为tb,氧气传输管道中的高精度温度传感器,用于测量气体温度。单片机将测得的时间和温度值进行综合运算后,直接记录氧气浓度的瞬时值[5]。氧气的浓度关于时间和温度的系数通过最小二乘曲面拟合的方法获得。

2 关键技术研究

2.1比较器的选择与比较电路的设计

2.1.1比较器的选型

电压比较器可以看作是放大倍数接近无穷大的运算放大器。它主要用于比较两个电压的大小,当“+”输入端电压高于“-”输入端时,输出高电平;当“+”输入端电压低于“-”输入端时,输出为低电平。一般应用中,可以用线性运算放大器在不加负反馈的情况下,构成电压比较器来使用。可用作电压比较器的常用放大器有LM324 、LM358、 OP07 、OP27、TL081234。LM339、LM393是专业的电压比较器,专业电压比较器切换速度快,延迟时间小,可用于专门的电压比较场合。研制的氧气浓度计选用了LM393双比较器,由示波器观察到的LM393电压比较器输出的波形图如图3所示,图中正弦波信号为比较器输入信号,方波信号为比较器输出信号。

图3 示波器观察的LM393比较器输出信号波形图

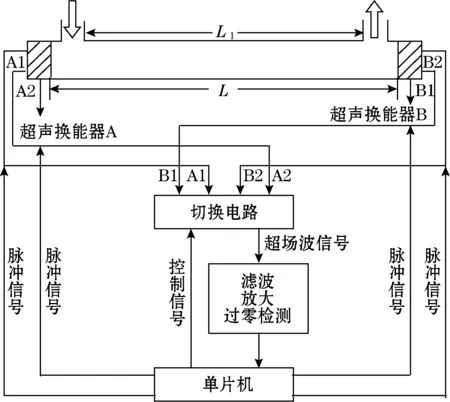

2.1.2比较电路的设计

简单的电压比较电路结构简单,灵敏度高,但是抗干扰能力差,因此我们就要对其进行改进,常用的改进电压比较器有迟滞比较器和窗口比较器。研制的氧气浓度计采用迟滞比较器,其比较电路原理图如图4所示。

图4 迟滞比较电路

由图4可知该迟滞比较电路不是直接由电源供电而是由单片机供电,由单片机供电既可以实时控制比较器的通断,又可以消除电路切换时产生的杂波对电路的影响。

放大器输出的超声波信号通过图4所示的比较电路后输出的波形图如图5所示,图中正弦波信号为放大器输出信号,方波信号为比较器输出信号。由图5可知系统通过捕获单片机发出方波激励信号的上升沿与超声波信号经过比较电路后转换成方电信号的下降沿来测量时间的。设计的迟滞比较器不仅可以避免杂波对比较结果的影响,同时又可以得到准确的比较结果,从而使测量时间更精确。

图5 由示波器观察的迟滞比较器输出波形图

2.2浓度与温度和声时之间的关系

氧气浓度不单纯是声时的函数,也是氧气温度的函数。利用高精度氧气浓度测量仪进行了氧气浓度和声时、氧气温度之间相互关系的实验研究,其函数关系式为:

n=a1t2+a2tT+a3T2+a4t+a5T+a6

(4)

由微积分的知识可知,这一问题的求解,可归结为求六元函数Q的极值问题,即a1、a2、a3、a4、a5和a6应满足

联立上述方程组,若系数矩阵的行列式不为0,可解得a1、a2、a3、a4、a5、a6的值。

2.3误差分析

氧气超声波浓度计的检测精度受环境、流场、传输信号、硬件电路和软件算法等多方面因素的影响和制约,实际检测误差不仅包括浓度计本身的测量误差,还包括气体、管道、以及其它现场测量条件在内的整个检测系统的误差,根据误差产生的原因及出现的频率和影响测量误差可以将误差分为系统误差、随机误差、寄生误差。

实际检测过程中,虽然可以根据误差产生的结果对其进行笼统地划分,但系统误差、随机误差与寄生误差之间并无明确的界限,测试条件的改变和检测手段的变更都可以转变误差的分类与归属。总之,当气体浓度计安装完毕、参数设定已经完成,各变量引入的检测误差就此确定,分析气体超声波浓度计检测误差的本质就是衡量各参数对检测结果所产生的影响,为此需要建立误差传递的数学模型。

依据误差理论,函数y=f(x1,x2,…,xn),当x1,x2,…,xn存在的检测偏差Δx1,Δx2,…,Δxn互不相关时,因变量y的误差为:

(5)

因变量的相对误差可以转化为:

(6)

式中:εy、εxi为因变量和变量y、xi的相对误差;λ为xi的相对误差传递系数,表示由xi变化引起y变化的程度。

式(6)为建立的误差传递的数学模型,根据建立的误差传递模型既可以分析各变量对测量误差的影响,又可以依据分析结果提出有效的减小误差的方法。

3 测试结果

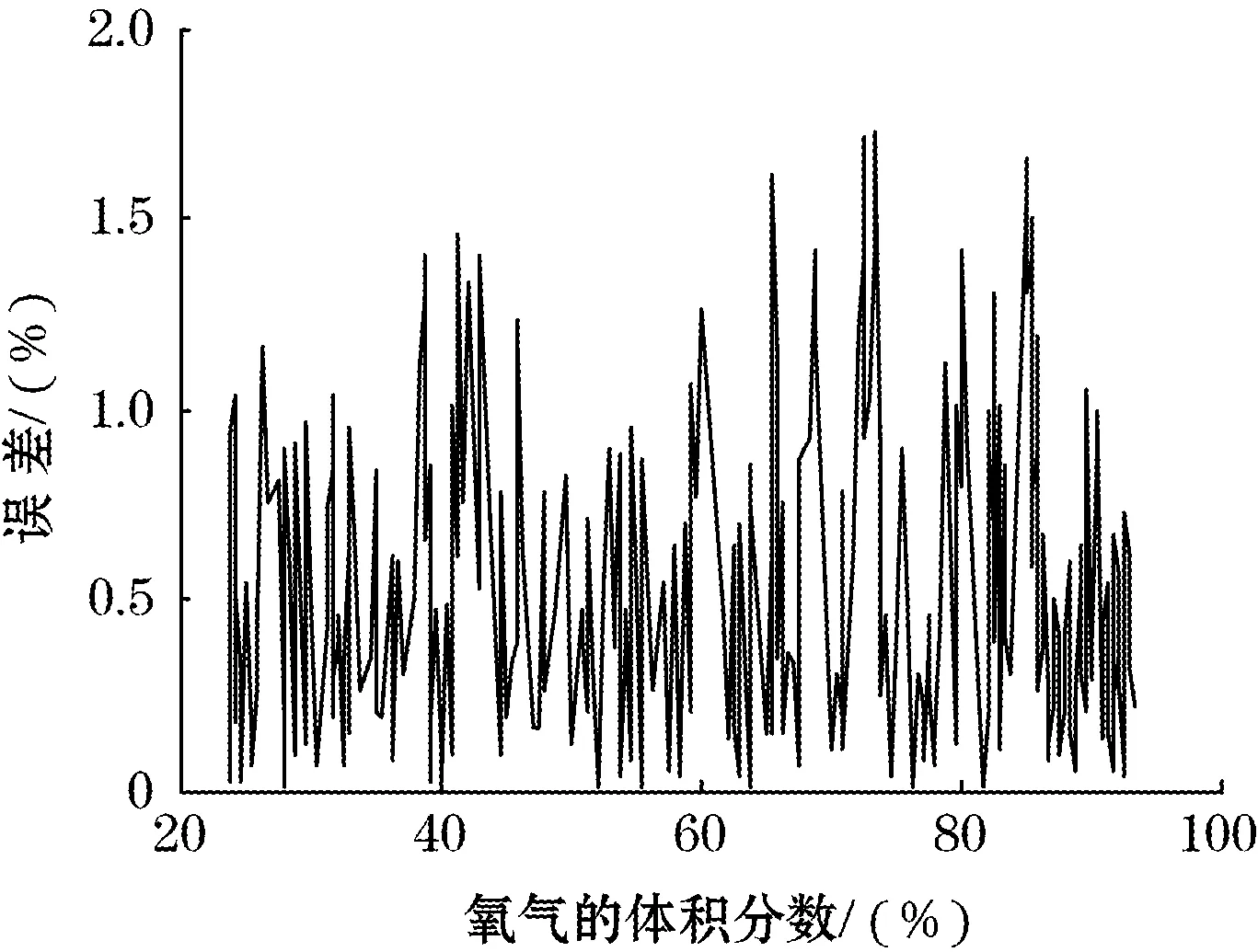

由于仪表的测量原理是基于非常精密的时间测量,因此仪器的测量精度与对声时误差的处理有着很大的关系。但由于仪器采用了曲面拟合的计算方法,可以很好的消除在测量过程中由延时误差和温度误差带来的影响。测试过程中将研制的氧气浓度计测量制氧机输出氧气的体积分数的结果与精密氧气浓度测量仪测量的结果进行对比,由MatLAB所作的氧气浓度绝对误差分析图如图6所示,图中纵坐标为绝对误差值的绝对值,横坐标为氧气的体积分数。

图6 误差分析图

实验结果表明,研制的氧气浓度测量精度较好,最大测量误差小于2.0%,并且长时间运行的零点稳定性好,完全满足生产需要。

4 结束语

文中将超声波氧气浓度计测量的结果与高精度氧气浓度测量仪测量的结果进行对比,证明了曲面拟合计算方法的有效性。系统的优异之处在于可以同时测量气体的浓度和流量,并且该系统的测量精度、重复性和稳定性等方面也可以满足工业过程中氧气浓度的实时在线检测。仪器采用非侵入式的超声波探头,具有在线检测、快速实时、稳定可靠、操作方便等优点,也可用于其他各种气体浓度的在线检测,测量精度优于2.0%。

该系统主要用于检测小流量气体的浓度,单片机配置的晶振频率大小,对检测结果的精度有着很大的影响,外界的干扰和气体本身特性也影响着测量精度。管道的选择也非常重要,管道太长,超声波衰减变大,接收到的信号变小,容易受到外界干扰。管道内径过大,气体流速相对降低,超声波顺向与逆向传播时间差值减小,计算误差会变大。

参考文献:

[1]崔厚欣,齐汝宾,陈文亮,等.可调谐激光波长调制技术检测氧气浓度.中国激光,2008,35(10):1558-1562.

[2]张帅,董凤忠,张志荣,等.基于可调谐半导体激光吸收光谱的氧气测量方法的研究.光谱学与光谱分析,2009,29(10):2593-2596.

[3]汤建明,阎玉舜,陈亦娟.智能化超声氯气浓度计的研制及应用.声学技术,2000,19(2):75-77.

[4]王朝阳,马殿旗.新型超声污泥浓度计的研究.中国机械工程,2001,12(3):346-348.

[5]陈霄,隋青美,苗飞,等.高灵敏度增强吸收式乙炔气体检测系统.光学精密工程,2012,20(2):9-15.

[6]霍晓程,李小平.用最小二乘法拟合曲面方程.赤峰学院学报,2009,25(6):11-13.