一种高性能流量计算机的研制*

2014-03-22吴富伟陶朝建孙治鹏

吴富伟 陶朝建 孙治鹏

(天信仪表集团有限公司,苍南 325800)

0 引言

流量计算机是一种对多个流量测量点集中进行数据采集、高精度补偿运算、数据显示存储以及运用网络实现通信功能的新一代以工业微型计算机为内核的计量仪表,与体积修正仪相比,它的数据采集频率高、运算速度快、更准确,可广泛应用于石油、化工、冶金、电力及城市燃气、供热等行业的重要贸易计量场合和工厂计量管理网络。

随着国家天然气输送管道的大量建设,国家能源贸易用气体流量计算机的需求量增大。目前国内天然气行业用于贸易交接的流量计算机一般为进口产品,不仅价格昂贵,而且维护响应时间长。

再者,天然气贸易结算采用能量单位是发展的趋势,各地区天然气热值差异较大,采用体积结算对消费者而言存在不公平。所以研制一种完全具有自主知识产权的、新型的、实现体积计量同时可选能量计量的高性能流量计算机,不仅由于价格相对国外同类产品低廉而便于推广,而且由于准确计量将更大程度地推动社会节约能源。

1 数学模型及关键技术

当前国内天然气压缩因子的计算方法广泛使用GB/T 17747.1~GB/T 17747.3提供的以摩尔组成数据(见GB/T 17747.2—1999)和物性值数据(见GB/T 17747.3—1999)为基础进行计算的两个方程,以及AGA NX—19方程。GB/T 17747.2—1999中给出了用已知气体的详细摩尔组成计算压缩因子的方法,又称为AGA 8-92DC计算方法;GB/T 17747.3—1999中给出了用包括可获得的高位发热量、相对密度、CO2含量和H2含量等非详细的分析数据计算压缩因子的方法,又称为SGERG-88计算方法[1]。

当天然气计量系统符合GB/T 18603—2001中表A1准确度为A、B级要求时,应按AGA8-92DC方法和SGERG-88方法计算压缩因子;非贸易计量系统和贸易计量系统属于GB/T 18603—2001中表A1准确度为C级要求时,允许按AGA NX-19方程计算[2]。

流量计算机压缩因子的计算模型包括上文中提到的AGA NX-19、AGA8-92DC和SGERG-88。由于需要进行多通道的流量测量,所以要求微处理器轮流对多个通道进行计算,为了保证计算精度的同时使单个通道的计算时间缩短,需要对计算过程中的各个部分进行优化以尽量减少计算量。

天然气能量为天然气体积量与对应发热量的乘积。流量计算机配置的输入检测通道可采集流量、温度、压力信号并计算压缩因子,修正成标况状态的体积量;同时,可直接通过配置的RS485通信接口或GPRS通信接口接收气相色谱仪的组分分析结果,包含发热量数据,也可在流量计算机手工输入天然气组分数据计算出发热量。计算公式如下:

E=Hs×Q[3]

式中:E为天然气能量,kWh;Hs为段时间内的天然气平均发热量,kWh/m3;Q为天然气标况体积量,m3。

由于流量计算机需要长期稳定运行,而且它的工作环境比较复杂,在保证计算精度的同时,也需要着重考虑系统的可靠性。在硬件上对各输入输出接口信号(4~20mA电流信号、脉冲频率信号、HART通信接口、RS485通信接口等)进行电气隔离,实现抗浪涌、脉冲群、静电放电、工频磁场等电磁干扰性能;提高软件的正确性和健壮性,要达到这一目标,要求程序在语法、语义和逻辑上都没有错误,在硬件发生故障或用户输入数据不合理等意外条件下,系统仍能进行适当的工作[4]。

2 硬件设计

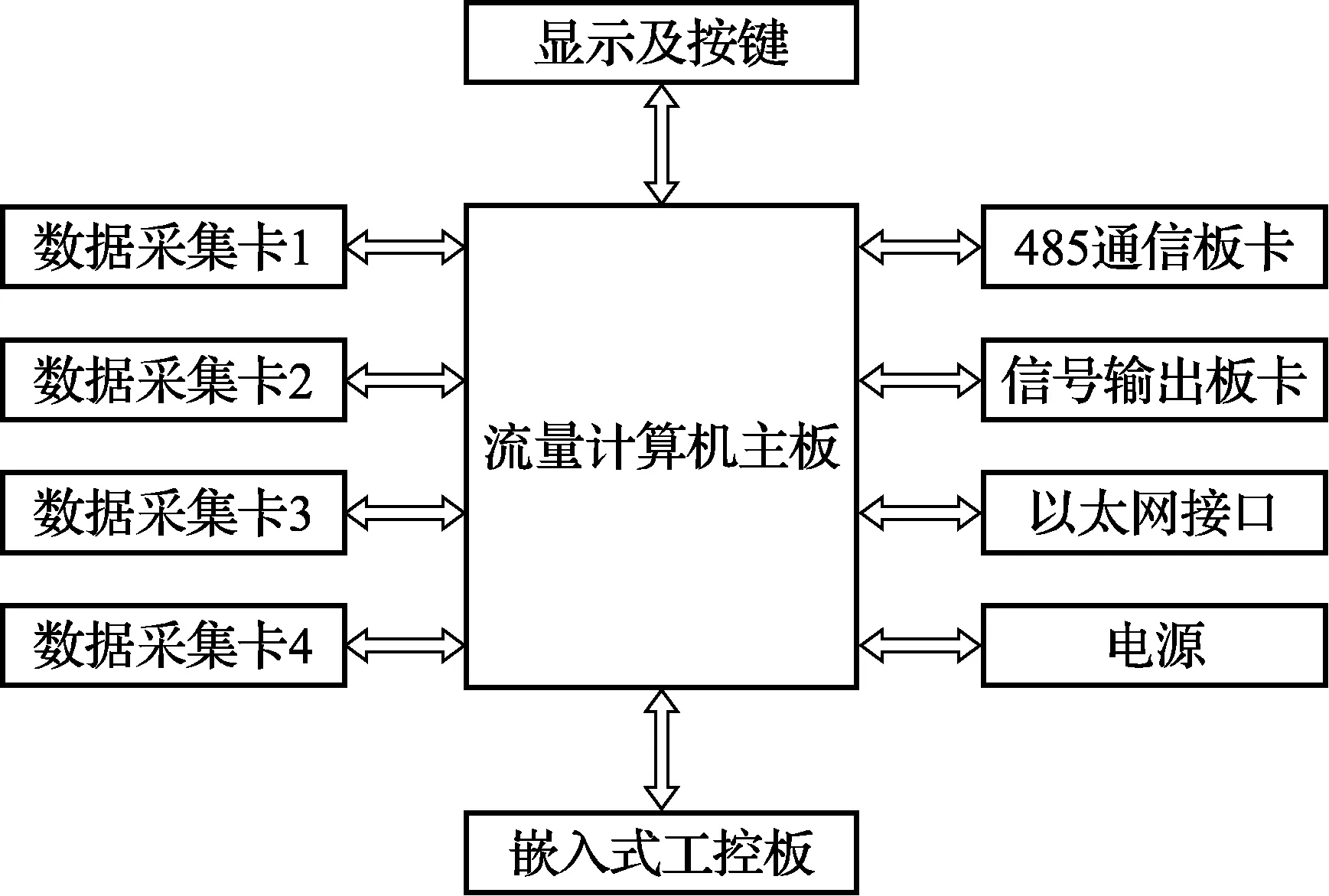

流量计算机的硬件结构如图1所示。流量计算机采用模块化的总体结构设计,数据采集模块采用可插拔的板卡形式,每张板卡都配置有单独的微控制器,最多可配置4路温度、压力修正通道和2路脉冲信号输入通道。数据显示模块采用4.3英寸的TFT液晶显示屏,不仅数据显示量大而且清晰直观,能很方便读取各个通道当前的流量、压力和温度数据以及查询各个通道的历史流量数据。

图1 流量计算机的硬件结构图

2.1 主板硬件设计

主板上设计有嵌入式工控板的接口以及多个PCI插槽用于连接数据采集卡。嵌入式工控板以LPC3250芯片为核心,该CPU内核采用哈佛结构的5级流水处理,还具有一个完整的存储器管理单元(MMU),以提供支持现代操作系统多程序设计所需的虚拟存储器功能。主板通过串行总线接收数据采集卡的流量信号等数据并传送至处理器计算处理。将各种信息送显示器显示,也可以通过以太网接口远程传送数据。

2.2 数据采集卡设计

数据采集卡硬件结构如图2所示。多种类型的数据采集卡可以灵活配置,满足多种流量信号、压力信号和温度信号的采集。数据采集卡由PIC单片机、隔离脉冲信号输入、隔离电流信号输入、放大电路以及HART信号输入等部分组成,数据采集卡通过隔离的串行总线与主板通信。

图2 数据采集卡硬件结构图

为了提高数据采集卡的抗干扰能力和可靠性,输入信号都设计有相应的隔离电路。脉冲隔离使用光耦来满足设计要求;电流检测电路对输入信号的精度、线性度有较高的要求,因此电流隔离电路采用高线性度光耦HCNR201隔离输入信号;为了消除导线电阻的影响,热电阻测温电路广泛采用平衡电桥式三线制接法,这种方法使温度误差得到一定的补偿,但线路电阻的影响依然存在,本设计中采用基于恒压分压式三线制导线电阻补偿方法,电路简单,实现方便,可完全消除导线电阻的影响[5]。

2.3 通信接口设计

通信接口组成如图3所示。为了满足用户对管理实现自动化、网络化的要求,开发了多种网络通信接口,如RS485通信接口、GPRS通信接口、采用TCP/IP技术的以太网接口、USB接口等,具有强大的网络通信和数据传输功能。

图3 通信接口组成图

采用的TCP/IP技术,通过系统内建的Web服务以及对每一台流量计算机分配的IP地址,能实现对流量计算机前面板的远程操作以及实现对流量计和变送器的远程组态和诊断。

3 软件设计

流量计算机的软件包括数据采集卡的程序、各种压缩因子的数学模型程序和各种功能模块的程序。这些模块包括显示程序、通信协议、Web服务的服务端和客户端程序等。

3.1 数据采集卡程序

数据采集卡程序的主要工作就是检测输入信号并传送至处理器。上电完成初始化后,数据采集卡判断自身流量、压力和温度传感器的类型,然后处于等待接收命令的状态。当接收到主板发送过来的读取传感器数据的命令后,数据采集卡检测各传感器的信号并发送回主板。

3.2 压缩因子计算程序

本设计中使用的压缩因子计算模型有AGA NX-19、AGA8-92DC和SGERG-88。在适用范围和计算精确性等方面,AGA NX-19都不如其它两个计算方法[6]。AGA8-92DC和SGERG-88主要运用于正常进行输气和配气条件范围内的管输干气,包括交接计量或其它用于结算的计量。通常输气和配气的操作温度为263~338K(-10~65℃),操作压力不超过12MPa。在此范围内,如果不计包括相关的压力和温度等输入数据的不确定度,则两种计算方法的预期不确定度大约为0.1%[1]。表1中的“标准值”为GB/T 17747.2—1999附录C中表C2 (4#气样)压缩因子Z的计算结果[1],“计算值”为流量计算机的计算结果。同样,表2中的“标准值”为GB/T 17747.3—1999附录C中表C2 (4#气样)压缩因子Z的计算结果[1],“计算值”为流量计算机的计算结果。从两个表中的“偏差”可以看出,两种计算方法的误差均在±10-5以内,满足设计要求。

3.3 Web服务程序

Web服务程序可以实现操作面板的远程接入,包括服务端程序和客户端程序。服务端程序采用C++语言实现,系统启动后,服务端程序处于监听端口的状态,当有客户端请求连接时,服务端与客户端建立连接并定时发送相关数据到客户端。为了避免Web服务占用过多的系统资源,服务端最多只能与8个客户端建立连接。

表1 AGA8-92DC计算结果对比

表2 SGERG-88计算结果对比

客户端采用Java Applet实现,使用网络浏览器输入流量计算机的IP地址后,弹出流量计算机的前面板界面,在流量计算机的前面板能实现的操作包括查看当前流量数据、查看历史流量数据、设置参数等,且都可以远程实现。

4 结语

流量计算机可与气体涡轮流量计、腰轮(罗茨)流量计、差压式流量计等相配套,并可同时进行各通道的测量温度、压力、差压等多种信号,具有体积量和能量的指示、累计、存储等功能,可广泛应用于石油、化工、冶金、电力、轻工、医药及城市燃气、供热等行业的贸易计量和工厂计量管理网络。

[1]GB/T 17747天然气压缩因子的计算[S]

[2]GB/T 21446—2008用标准孔板流量计测量天然气流量[S]

[3]GB/T 22723—2008天然气能量的测定[S]

[4]董惠丽.提高软件可靠性的措施[J].青海大学学报,1998,16(4):73-75

[5]甘英俊,周宏平.基于三线制的高精度热电阻测量电路设计[J].电子设计工程,2010,18(12):31-33,37

[6]张福元.用于计量的天然气压缩因子计算方法比较[J].天然气工业,2000,20(5):73-76