硫铵蒸发结晶的影响因素研究与优化

2014-03-22万雅曼齐鸣斋袁萍李永进

万雅曼 齐鸣斋 袁萍 李永进

华东理工大学化工学院 (上海 200237)

技术进步

硫铵蒸发结晶的影响因素研究与优化

万雅曼 齐鸣斋 袁萍 李永进

华东理工大学化工学院 (上海 200237)

就硫铵蒸发结晶过程中的几个重要影响因素进行了实验研究,包括溶液pH值、溶液蒸发温度及搅拌速度,得出较优结晶工艺操作条件:溶液pH值为3.0、蒸发温度为70℃、搅拌速度为100 r/min。将该操作条件下得到的硫铵晶体与上海石化股份有限公司化工部丙烯腈装置硫铵回收单元的产品相比较,发现在粒径和粒径分布方面,实验所得晶体优于工业产品。结果表明,该优化条件具有可行性,可应用于硫铵工业生产。

硫铵 结晶 优化

工业结晶具有能耗低、产品纯度高等特点。随着应用的逐渐广泛,市场对晶体适当的粒度和较窄的粒度分布提出了更多要求。对一定工艺条件来说,影响较大的往往是较小变化能较大影响产品质量的因素,并且由于这些因素产生的结果滞后而增加了条件控制上的难度。工业生产中影响硫铵[(NH4)2SO4]结晶的因素很多,如溶剂性质、pH值、离子强度、过饱和度、结晶温度、结晶器中流场的速度、母液结晶比、杂质[1-4]等。

本文采用单因子法,分别改变溶液pH值、溶液蒸发温度和搅拌速度,将不同水平所得硫铵晶体进行筛分,通过比较粒径分布得到优化操作条件。将优化条件下所得晶体和工业产品进行比较,验证了优化操作条件的可行性。

1 实验部分

1.1 实验说明

硫铵的溶解度随温度的变化并不显著,100℃下100 g饱和硫铵溶液降温到20℃时仅有7 g晶体析出,故采用蒸发结晶工艺,即除去部分溶剂来达到过饱和,从而得到结晶产品。

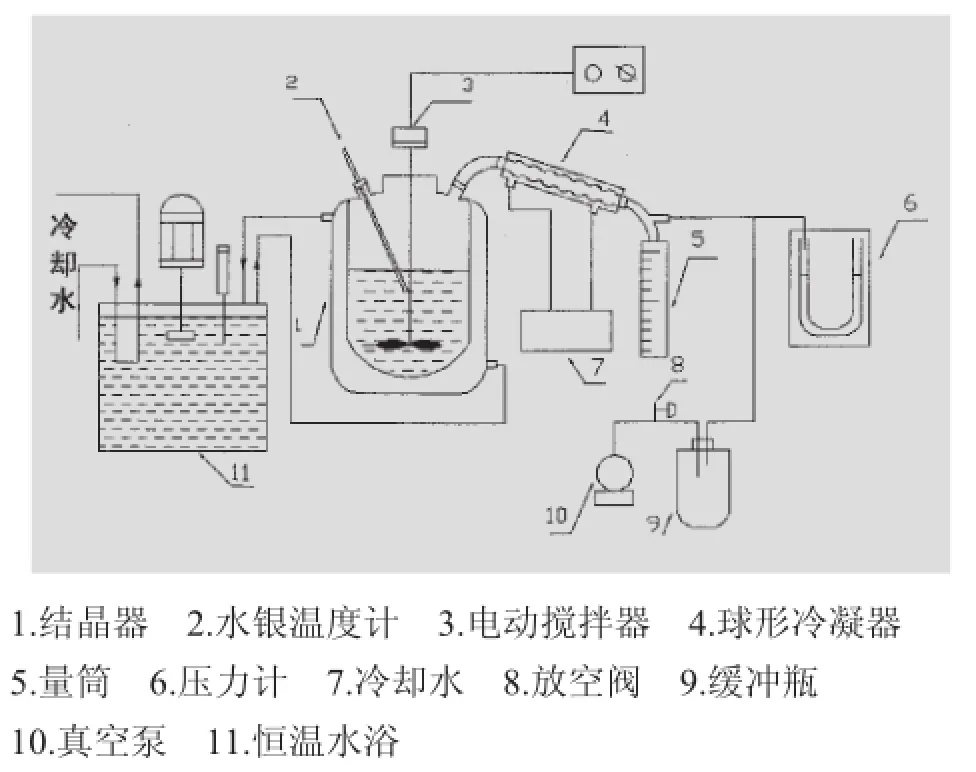

实验室采用间歇结晶,在一定真空度下恒温水浴加热,如图1所示。结晶器的夹套连接恒温水浴槽,顶部连接电动搅拌器、温度计、球形冷凝管。将硫铵溶液加入结晶器后开启恒温水浴槽,加热介质在结晶器夹套内循环流动。结晶器内蒸发的溶剂水通过球形冷凝管,冷凝成水进入量筒。随着蒸发进行,溶剂量逐渐减少,溶液浓度变大,达到一定过饱和度后出现晶核,随着溶剂进一步减少,晶核慢慢长大。

图1 硫铵结晶实验装置流程图

1.2 实验装置及试剂

实验装置:采用华东理工大学玻璃加工厂定制的三孔夹套结晶器,由501型超级恒温水浴槽加热,JJ-1精密增力电动搅拌器搅拌。实验系统由上海互佳仪器设备有限公司提供的SHZ-DⅢ型循环水式多用真空泵提供负压,外接2个阀门调节和控制系统压力。所得晶体用10~80目标准分样筛分析粒径分布,用DigitalMicroscope BW1008-500X数字显微镜观察晶体。

实验试剂:硫铵,上海石化股份有限公司化工部丙烯腈装置硫铵回收单元;硫酸(AR级),上海凌峰化学试剂有限公司;去离子水,华东理工大学。

1.3 实验步骤

(1)量取800mL硫铵原溶液,其质量分数约为21.5%,用浓硫酸调节溶液pH值。

(2)将800mL硫铵溶液加入到1 L结晶器中,设置恒温槽水温,经结晶器夹套循环加热,设置搅拌速度,打开搅拌器。

(3)待溶液加热到接近某真空度下沸点温度时开启真空泵,通过调节真空度来调节结晶器内沸腾温度。水蒸气由结晶器顶部进入球形冷凝管冷凝,收集在量筒中。记录结晶器内溶液的沸腾温度。

(4)当蒸出约500mL水时停止加热,过滤分出晶体,晶体烘干前后均称重,记录蒸出溶剂体积。

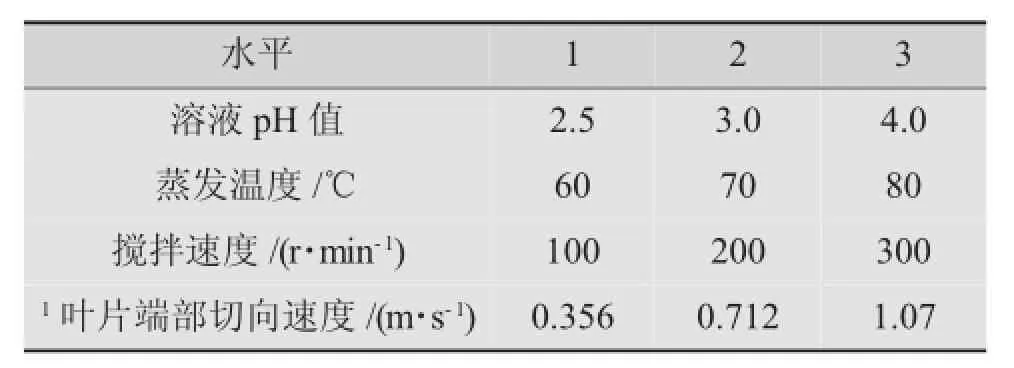

依次改变溶液pH值、蒸发温度、搅拌速度,重复上述实验步骤,单因子研究影响硫铵结晶的条件。根据有关文献[5],本文选择三个水平的pH值、蒸发温度和搅拌速度,见表1。

表1 选择影响因素的三个水平

2 实验结果与讨论

2.1 溶液pH值对结晶的影响

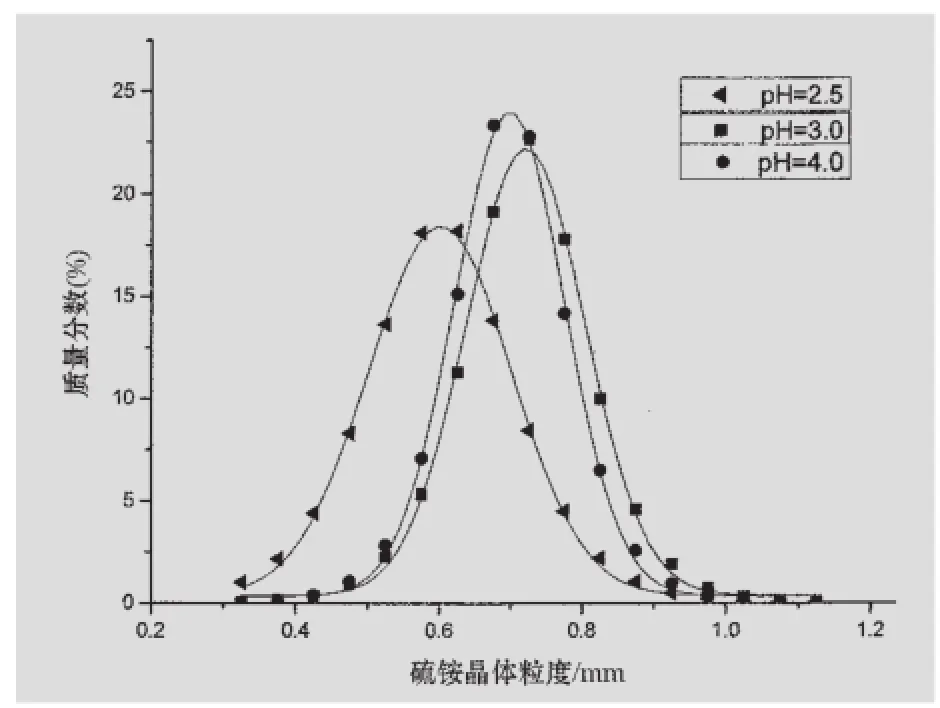

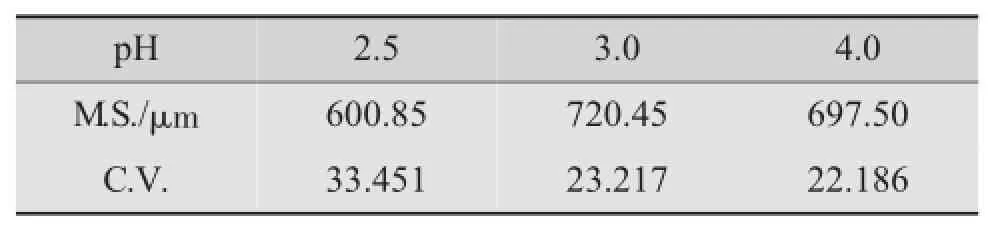

研究溶液pH值影响时,选择溶液pH值为2.5、3.0、4.0,搅拌速度300 r/min,真空度p=0.085 MPa,蒸发温度60℃。

将所得产品用标准筛分析粒径分布CSD(Crystal Size Distribution),得到溶液不同pH值下硫铵晶体粒度分布对比(见图2),表2是硫铵晶体的中间粒度(Medium Size,M.S.)值和变异系数(Coefficientofvariation,C.V.)值。

图2 不同溶液pH值下晶体粒度分布图

表2 不同溶液pH值下晶体的M.S.和C.V.值

中间粒度是粒径分布中筛下累计质量分数为50%时所对应的筛孔尺寸值。变异系数为统计量,C.V. =100σ/M.S.,其中:σ是标准偏差。M.S.值越大表示平均粒度越大,C.V.值越小则表示晶体粒径分布越窄。

pH=3.0时得到的晶体M.S.值较大,即粒度较大。比较不同pH值下的C.V.值,当pH=4.0时C.V.值较小,即晶粒分布较窄。

用数字显微镜观察,得到溶液不同pH值下的晶体图片,如图3所示,同样放大倍数下比较,可以看出pH值过低时容易形成针状硫铵晶体。

图3 不同溶液pH值下晶体晶型图(放大倍数约为10倍)

pH值较小不仅降低了晶体平均粒径,而且生成的针状晶体易碎。综合考虑,选择溶液pH值为3.0。

2.2 蒸发温度对结晶的影响

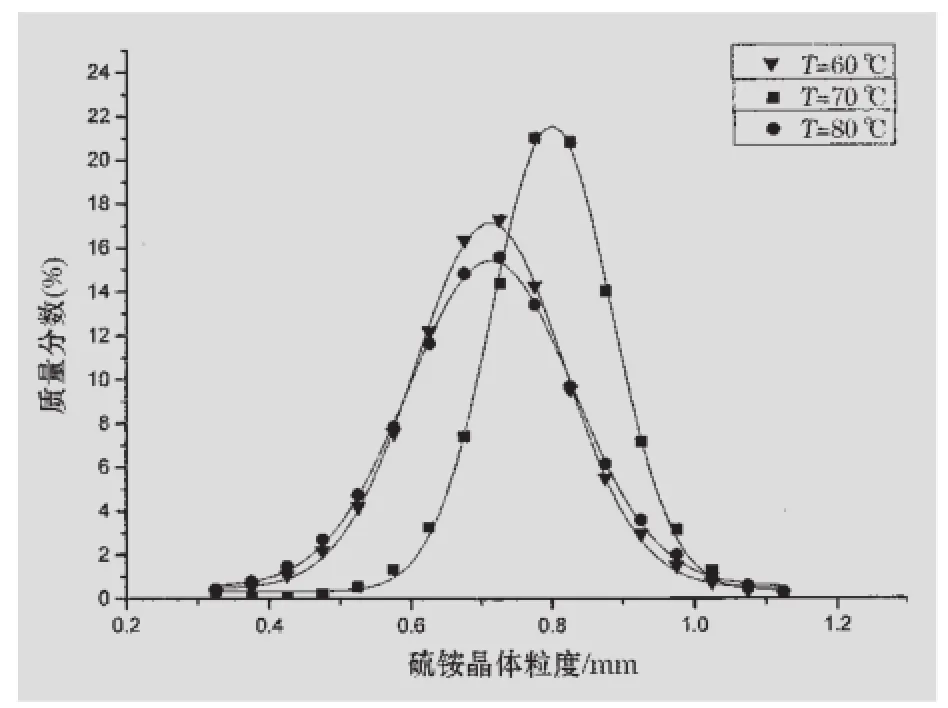

研究蒸发温度的影响时,选择蒸发温度为60℃、70℃、80℃,由真空度来控制。为保证传热速率基本相同,水浴温度分别为70℃、80℃、90℃,此时搅拌速度为300 r/min,pH值为3.0。图4所示为不同蒸发温度下所得硫铵晶体粒径分布对比,表3所示为硫铵晶体的M.S.值和C.V.值。

图4 不同蒸发温度下晶体粒度分布图

表3 不同蒸发温度下晶体的M.S.和C.V.值

蒸发温度T=70℃时得到的晶体粒度M.S.值较大,C.V.值较小,说明该温度下得到的晶体粒径较大,颗粒分布较窄,而温度过高或者过低时晶体粒度分布较宽。

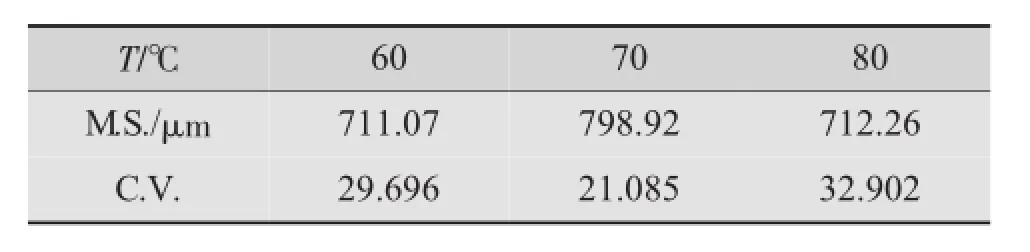

图5所示为显微镜下晶体的图片,温度为70℃时,晶体粒度较大且分布更均匀。

图5 不同蒸发温度下晶体大小比较(放大倍数约为10倍)

2.3 搅拌速度对结晶的影响

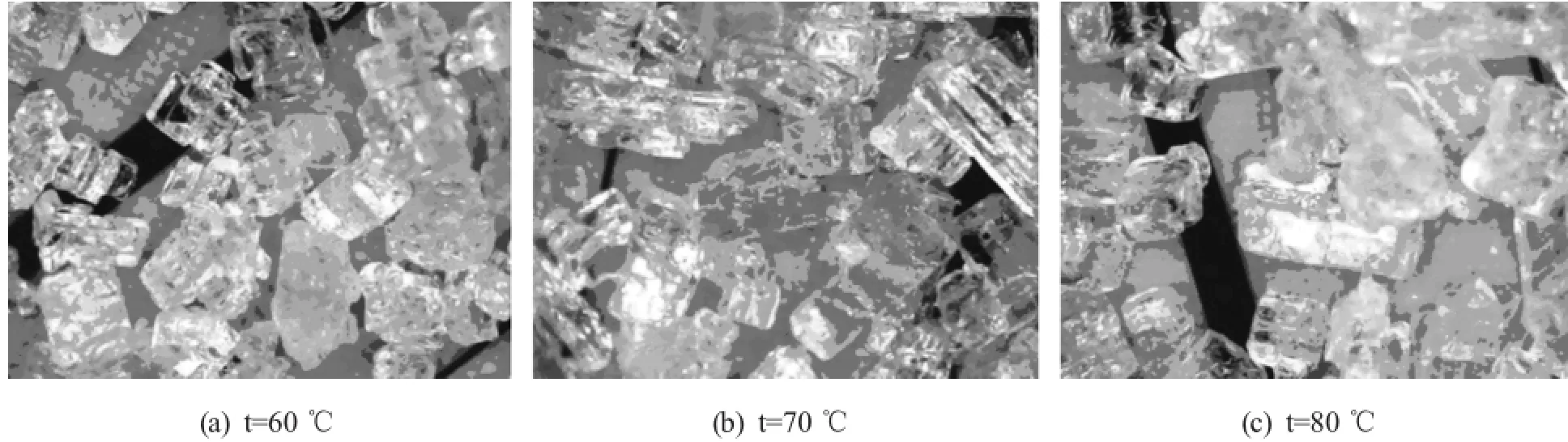

搅拌速度的大小直接关系到结晶器内悬浮液浓度和剪切力分布,影响二次成核和粒径。选择三个水平的搅拌速度为100 r/min、200 r/min、300 r/min,蒸发温度为70℃,溶液pH值为3.0。

图6为不同搅拌转速下得到的硫铵晶体的粒度分布比较,表4所示为晶体的M.S.值和C.V.值。

图6 不同搅拌速率下晶体粒度分布图

表4 不同搅拌速度下晶体的M.S.和C.V.值

在转速为100 r/min时,晶体颗粒M.S.值比其他转速下的大,搅拌速度较小易得到较大晶体颗粒。搅拌速度过大,叶片容易将大颗粒晶体打碎,有利于晶体二次成核,而不利于晶体成长。

转速较大时,晶体颗粒C.V.值比较小,晶体的粒径分布较窄;而转速较小时,溶液混合不均匀,导致晶体成长速度不同,会使晶体粒度分布变宽。

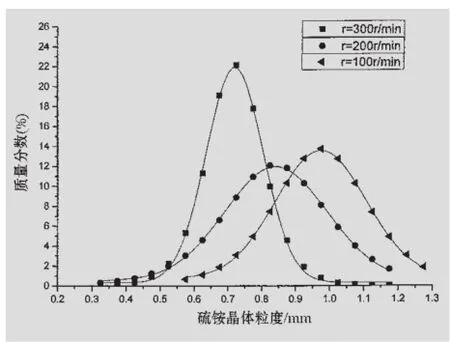

如图7所示,直观比较不同转速下得到晶粒大小,R=100 r/min所得晶体粒度明显大于其他晶体。

较小转速有利于得到大颗粒晶体,但不利于溶液流场均匀和传热。为得到粒径较大且分布较均匀的晶体颗粒,可以考虑在蒸发结晶初期用较大搅拌速度,在结晶后期减小转速。

图7 不同搅拌速度下晶体数字显微镜照片(放大倍数约为10倍)

3 优化条件下的产品与工业产品的比较

由以上实验结果可得初步优化的结晶条件:搅拌速度初期为200 r/min,出现晶核后减小搅拌速度,控制在100 r/min左右;蒸发温度控制在70℃左右;溶液pH值控制为3.0左右。

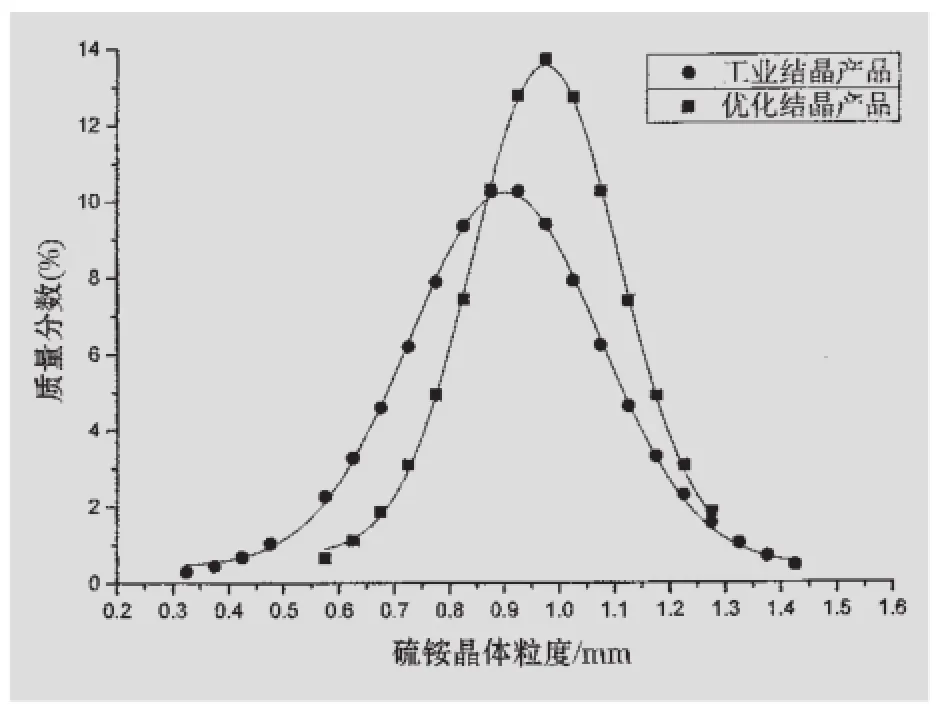

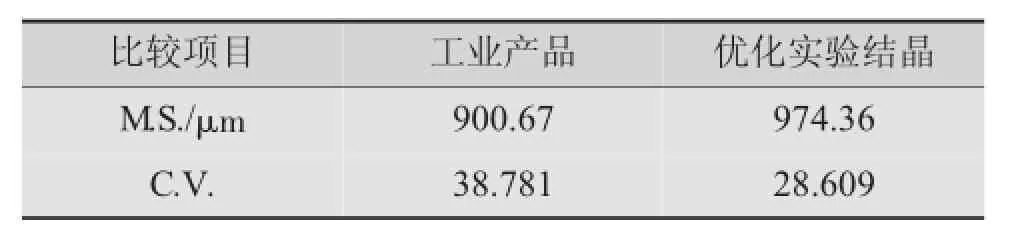

从上海石化股份有限公司化工部丙烯腈装置硫铵回收单元取样,将编号为2012.5.15的产品和实验优化条件下所得晶体进行比较,图8为粒径分布比较图;表5为两者的M.S.值和C.V.值比较。

图8 工业结晶产品和优化实验产品的粒径分布比较

表5 工业产品和优化实验晶体的M.S.和C.V.值

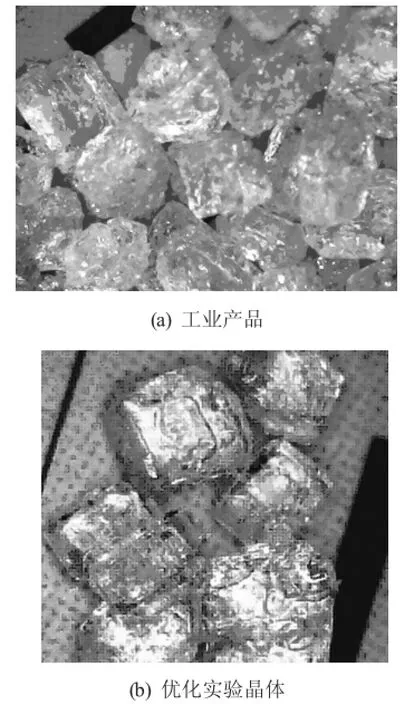

图9所示为显微镜下工业产品和优化实验结晶产品。

比较可知:

(1)实验得到的晶体颗粒大小比工业产品大一些,且粒径分布更窄。

(2)实验室得到的晶体纯净通透、晶型规则、粒度较大,在色泽、外形上明显优于工业产品。

图9 工业结晶产品和优化实验晶体的比较(放大倍数约为10倍)

4 结论

(1)通过单因子研究方法,得出初步优化结晶条件:初期转速控制为200 r/min,出现晶核后减小搅拌速度,控制在100 r/min左右,通过调节真空泵,结晶器内温度控制在70℃左右,溶液pH值控制为3.0左右。

(2)优化实验条件下的硫铵晶体较透明,颗粒较大,在外观及粒径大小上都有明显改观。硫铵晶体M.S.值可以达到974.36μm,C.V.值为28.609,说明该优化操作条件可在生产中应用。

[1]李东志.影响硫铵结晶粒度因素的控制[J].山东化工,2009,38(12):30-33.

[2]丁绪淮,谈遒.工业结晶[M].北京:化学工业出版社, 1985.

[3]陈文海.硫铵结晶粒度控的控制[J].河北化工,2008,31(10):42-44.

[4]NKubota,MYokota,JWMullin.The combined influenceof supersaturating and impurity concentration on crystalgrowth [J].JournalofCrystalGrowth,2000,212:480-488.

[5]殷萍.硫铵蒸发结晶过程研究[D].天津:天津大学, 2007.

Study and Optimization of Effect Factors for Ammonium Sulfate Evaporating Crystallization

Wan Yaman QiMingzhai Yuan Ping Li Yongjin

In order to get the optimized operation conditions,several key factors have been studied,including the pH value of solution,the evaporation temperature and agitation speed.The optimized operation conditions are as follows,the pH value is 3.0,the evaporation temperature is 70℃and the agitation speed is 100 r/min.In aspects of particle size and distribution,the products under optimized conditions are superior to the industrial products which are recovered from acrylonitrile unit of Shanghai Petrochemical Co.,Ltd.The conditions are feasible and could be used in the industrial production of ammonium sulfate.

Ammonium sulfate;Crystallization;Optimization

TQ 026.5

2013年11月

万雅曼 女 1989年生 硕士研究生 主要从事化工分离与模拟的研究