氮气搅拌下高硫铝土矿电解脱硫研究

2014-03-22许鸿雁公旭中王明涌

葛 岚,许鸿雁,公旭中,王 志,王明涌

(1.河北联合大学 化学工程学院,河北 唐山063009;2.中国科学院过程工程研究所 湿法冶金清洁生产国家工程实验室,北京100190)

我国高硫铝土矿(含S量≥0.7%)占铝土矿总资源的11%,其中57.2%为高品位的铝土矿[1],可以用于拜耳法生产氧化铝。但硫在氧化铝生产过程中存在腐蚀设备、增加耗碱量、降低氧化铝溶出效率等危害[2],因此高硫铝土矿脱硫受到广泛关注[3-5]。

目前,高硫铝土矿脱硫方法主要有:预焙烧脱硫[6,7]、浮选法脱硫[8-10]、湿法脱硫[11-13]等。但这些方法存在污染重、脱硫率低、成本高等一系列缺点。研究表明煤浆电解脱硫,无机硫脱除率高达100%,且条件温和、污染小[14,15];另一方面,高硫铝土矿中硫主要以黄铁矿(FeS2)形式存在[16],基于其在铝土矿中赋存状态,更适合电解脱除。在矿浆电解过程中,阳极电解产生氧化基团,将矿物中的无机硫氧化成SO42-,经过固液分离达到脱硫目的。

由于铝土矿需在碱性溶液中溶出,碱性体系更适合电解脱硫工艺。而制约电解脱硫效率的关键在于电解产生的氧化基团与硫的接触效果,采用气体搅拌方式能够有效增加矿物颗粒与氧化基团接触机会,加强矿物颗粒传质,也方便应用于工业生产。本研究采用恒流电解的方式研究了气体搅拌对高硫铝土矿电解脱硫的影响,重点考察了电解液中NaCl与NaOH配比、电流密度、电解质浓度、气速等对脱硫率的影响。

1 实验

1.1 试剂和仪器

浓盐酸(36%)、氢氧化钠、氯化钠、氯化钡均为分析纯试剂,氮气。

ME203电子分析天平(托科多仪器有限公司),D2004W电动搅拌器(上海斯乐仪器有限公司),DC-3006低温恒温槽(宁波新艺超声设备有限公司),SHZ-D(Ⅲ)循环真空泵(巩义市英峪仪器厂),CS-344碳硫分析仪(美国LECO公司),Hydro2000Mu马尔文激光粒度分析仪(英国),Axios X射线荧光光谱仪(荷兰帕纳科公司),X射线衍射光谱仪(荷兰帕纳科公司)。

1.2 实验装置

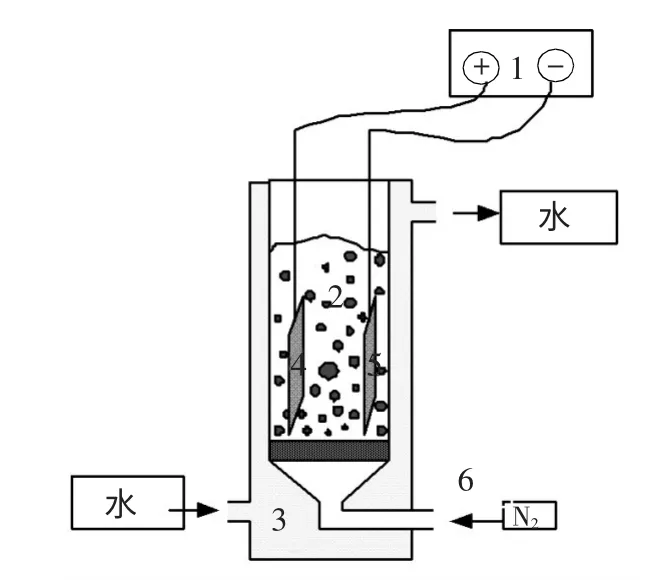

电解装置如图1所示,采用恒流无膜电解,利用气体搅拌方式实现加强颗粒传质。电解过程中电流密度、电解质种类及浓度、气速等实验条件根据具体实验而定,电极材料阴阳极均采用铂电极,其中电极面积为4 cm2,电解槽内径为5.5 cm。

图1 电解脱硫实验装置

1.3 实验步骤

选取中国贵州高硫铝土矿进行破碎,过筛制样,取部分矿样进行XRF、XRD及粒度分析。每次实验称取16 g NaOH溶解于400 ml去离子水中,制备成1 mol/L NaOH 溶液(考察电解液浓度和配比实验除外)。称取矿样20 g,与NaOH溶液配制成50 g/L的矿浆注入容器中。将氮气以1 L/min的速度从反应器下部通入(考察气流速度实验除外)。将电极插入反应器中并连接恒流电源,保持电流1.5 A(考察电流密度实验除外)。控制恒温水浴,向反应器中通入30℃循环水(考察温度实验除外),反应持续2 h。

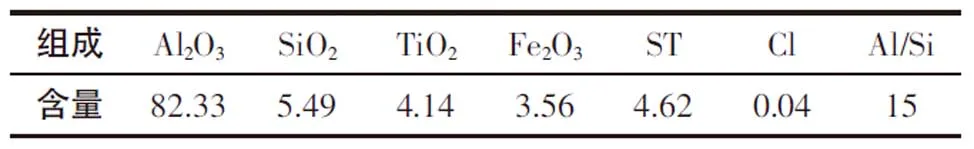

1.4 脱硫率计算公式

式中:S0为矿样初始硫含量;St为电解t时间后矿样硫含量。

2 实验结果与讨论

2.1 铝土矿样品分析

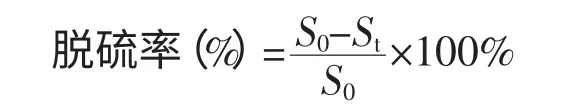

表1 高硫铝土矿的成分分析 %

表1为高硫铝土矿的成分分析,由表可见,高硫铝土矿中除氧化铝为主要成分外,还含有二氧化硅、氧化钛、氧化铁等成分,铝硅比为15,属于高品位铝土矿。其中硫含量为4.62%。

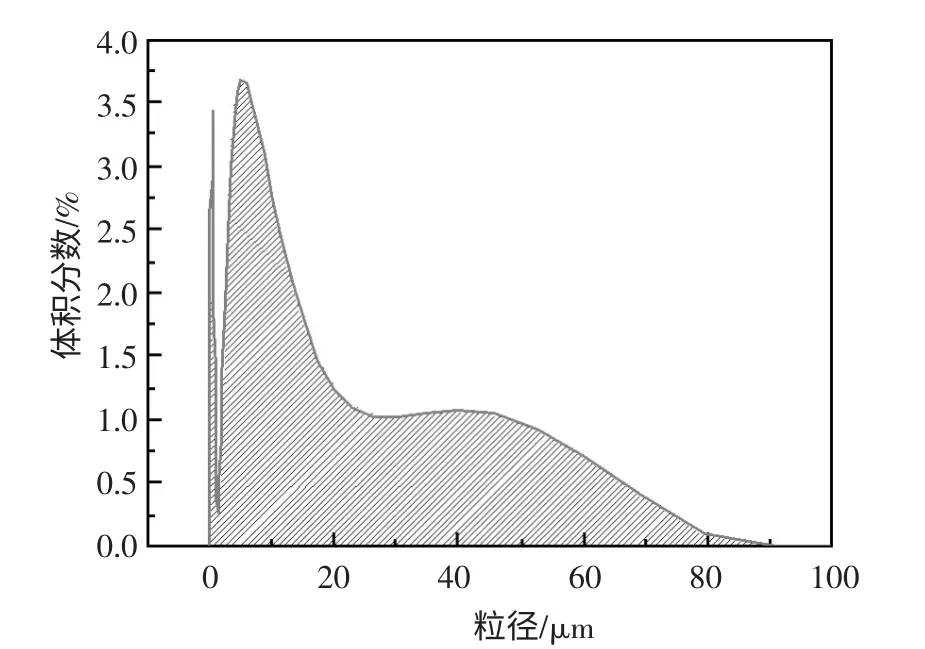

图2 高硫铝土矿粒度分布

图2是高硫铝土矿的粒度分布,由图可知,高硫铝土矿粒度主要分布在0~80 μm范围内,其中小于38 μm的颗粒占81%。

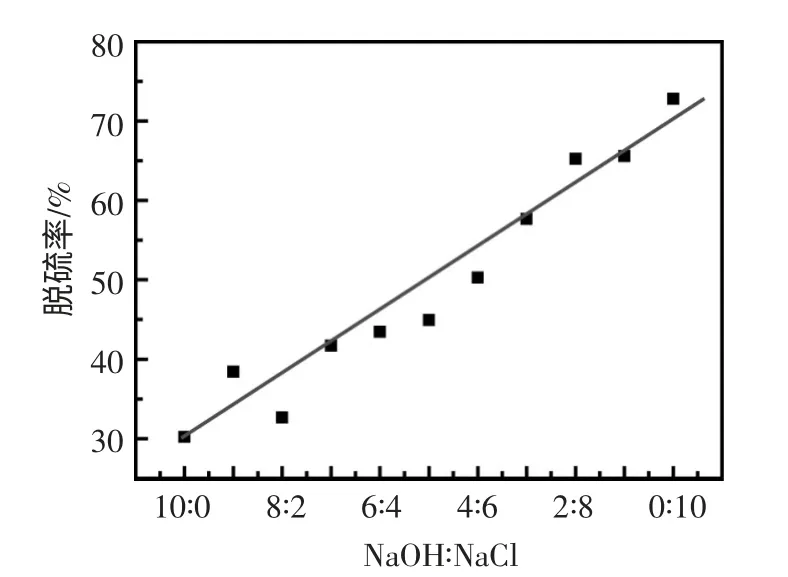

2.2 电解液中NaCl与NaOH配比对铝土矿电解脱硫的影响

图3为NaOH与NaCl配比对铝土矿电解脱硫率的影响,其中电解液配比为体积比。由图可知,随着NaCl加入比例的增加,电解脱硫率增加。说明NaCl体系相对NaOH体系脱硫效果更好,这主要是由于:一方面NaOH体系电解过程中产生氧化基团的·OH,在溶液中停留时间短[17],而NaCl体系电解过程中产生Cl2,在溶液中还可形成HClO、ClO-等一系列氧化性中间产物,能够与含硫矿物很好接触,提高脱硫效率;另一方面,随着电解过程的进行,碱性体系中容易形成如Fe(OH)3,包覆在FeS2表面,阻碍进一步氧化,降低脱硫率。

图3 NaOH与NaCl配比对电解脱硫率的影响

图4 不同体系电解前后铝土矿的XRD分析

图4为NaOH、NaCl电解后矿相及原矿相XRD图。由图可知,经过电解后,FeS2峰变小,部分FeS2被氧化脱除,说明电解的方法能够有效脱硫。而且,纯NaCl体系比纯NaOH体系FeS2峰更小,也能证明NaCl比NaOH脱硫效果好。

2.3 NaOH浓度对铝土矿电解脱硫的影响

图5为NaOH浓度对脱硫率的影响。NaOH浓度分别为0.2 mol/L、0.4 mol/L、0.6 mol/L、0.8 mol/L、1 mol/L。由图可知,随着NaOH浓度的增加,脱硫率呈下降趋势。这是由于电解表面生成的大量会迅速结合生成氧气脱出体系,使得脱硫率下降。当NaOH浓度较低时,在电极表面生成较少·OH,不易结合生成氧气脱出体系,能够有效氧化含硫矿物,起到脱硫作用;当NaOH浓度较高时,电极表面生成大量·OH,迅速结合生成氧气脱出体系,不能有效地起到氧化作用,脱硫效果差。因此,当电流密度一定时,存在最佳NaOH浓度,使得有效·OH最多,达到最好脱硫效果。推测当NaOH浓度一定时,存在最佳电流密度,使得脱硫效果最好。

图5 NaOH浓度对电解脱硫率的影响

2.4 电流密度对铝土矿电解脱硫的影响

图6为不同电流密度对脱硫率的影响。电流密度分别为:0.1 A/cm2、0.15 A/cm2、0.2 A/cm2、0.25 A/cm2、0.3 A/cm2。由图可知,随着电流密度的增加,脱硫率先增长后下降,存在一个最佳电流密度,这与2.3节推测一致。NaOH浓度一定,当电流密度较小时,电极反应产生氧化基团·OH较少,不易结合生成氧气脱出体系,能够有效氧化含硫矿物,达到脱硫目的;当电流密度较大时,电极表面生成大量·OH,迅速结合生成氧气脱出体系,不能有效地起到氧化作用,脱硫效果差。

图6 电流密度对电解脱硫率的影响

2.5 气体速度对铝土矿电解脱硫的影响

图7为50℃普通搅拌与氮气搅拌对比。搅拌速度分别为:300 r/min、400 r/min、500 r/min、600 r/min、700 r/min。气体速度分别为:1 L/min、2 L/min、3 L/min、4 L/min、5 L/min。其中,搅拌实验中搅拌桨直径为5 cm,搅拌桨长度为22.5 cm,电解槽直径为11 cm。由图可知,普通搅拌与气体搅拌脱硫率均随搅拌速度及气速的增加而增加,可见搅拌能够加强颗粒传质,提高高硫铝土矿脱硫率。且相同条件下,气体搅拌方式脱硫率明显高于普通搅拌,说明气体搅拌方式更有利于颗粒传质,加强颗粒与氧化基团接触机会,从而提高脱硫率。

图7 50℃普通搅拌与氮气搅拌对比

图8 不同温度下气速对铝土矿电解脱硫率的影响

图8为不同温度下气速对脱硫率的影响。实验温度分别为:30℃、50℃、70℃、90℃。气体速度分别为:1 L/min、2 L/min、3 L/min、4 L/min、5 L/min。由图可知,脱硫率随温度的升高而增加,这是由于温度增加,分子运动剧烈,强化矿物颗粒与氧化基团反应,提高脱硫率。且不同温度下,随气速增加,脱硫率增加趋势相似,均随着气速增加,脱硫率呈先急速增加后平缓上升的趋势,这是由于当气速较小时,增加气速可以加强颗粒传质,使颗粒与氧化性介质更好接触,达到较好的脱硫效果。而当气速持续增大时,电极表面会被气泡覆盖,减少了电极的有效面积,使脱硫率不能持续增长。

3 铝土矿电解脱硫工艺与氧化铝生产工艺衔接方式

图9为高硫铝土矿电解脱硫工艺与氧化铝生产工艺可能衔接方式示意图,拜耳法生产氧化铝工艺首先经过原矿浆制备,接着在高浓度碱性溶液中溶出,稀释后沉降分离得到铝酸钠溶液,再加入晶种搅拌分解得到氢氧化铝,后经洗涤、焙烧得到氧化铝。其中沉降分离后的母液可循环再利用。电解脱硫工艺可在拜耳法生产工艺前进行,其中,生产氧化铝工艺过程中低浓度碱液均可作为电解脱硫的电解液使用,如氢氧化铝洗液、赤泥洗水等。电解脱硫过程中产生的SO42-可在电解完成后加入钙盐,经过滤分离脱除,实现再生。而气体搅拌的方式只需在电解池中加入管子深入底部,通入惰性气体即可,工业上实施方便。

图9 高硫铝土矿电解脱硫工艺与氧化铝生产工艺衔接方式

3 结论

矿浆电解能够脱除高硫铝土矿中的硫,脱硫效果好,条件温和。随着电解液中NaCl与NaOH比值的增加,电解脱硫率增加。NaOH浓度和电流密度均存在最佳值,可能是电解过程中产生的有效氧化基团存在最佳条件。气速增加能有效增加矿物颗粒传质,提高脱硫率。

[1]彭欣,金立业.高硫铝土矿生产氧化铝的开发与应用[J].轻金属,2010(11):14-17.

[2]X.L.HU,W.M.CHEN,Q.L.XIE.Sulfur phase and sulfur removal in high sulfur-containing bauxite[J].Trans.Nonferrous Met.Soc.China,2011(21):1641-1647.

[3]R.D.HE,S.C.HU,Z.Y.LI.Discussion on the method of hydrometallurgical de-sulfurizing during producing alumina with high grade bauxite containing sulfur[J].Hydrometallurgy,2004(2):66-68.

[4]R.PADILLA,M.C.RUIZ.Pressure leaching of sulfidized chalcopyrite in sulfuric acid-oxygen media[J].Hydrometallurgy,2007(86):80-88.

[5]K.A.RAO.Studies on recovery of cobalt values by sulfatizing roasting of pyrite from Kalydi copper ores[J].Trans.Ind.Inst.Metal,1997(50):153-162.

[6]张风林,王克勤,邓海霞,等.高硫铝土矿脱硫研究现状和进展[J].山西科技,2011,26(1):94-95.

[7]陈咏梅,李江江,许鑫,等.高硫铝土矿氧化焙烧脱硫的节能条件优化[J].河南大学学报:自然科学版,2014,44(3):286-291.

[8]李长凯,孙伟,张刚,等.调整剂对高硫铝土矿浮选脱硫行为的影响[J].有色金属(选矿部分),2011(1):56-59.

[9]何伯泉,罗琳.试论我国高硫铝土矿脱硫新方案[J].轻金属,1996(12):3-5.

[10]王鹏,魏德洲.高硫铝土矿脱硫技术[J].金属矿山,2012(1):108-123.

[11]胡小莲,陈文汩.采用湿式氧化法脱除铝酸钠溶液中硫的研究[J].中南大学学报:自然科学版,2011(10):2911-2916.

[12]熊道陵,马智敏,彭建城,等.高硫铝土矿中硫的脱除研究现状[J].矿产保护与利用,2012(5):53-58.

[13]王宝奎,郑桂兵,曾克文.高硫铝土矿脱硫方法研究[J].轻金属,2011(7):12-14.

[14]S.B.LAVANII.Desulfurization of coal by electrolysis[J].Fuel,1985,64(2):419-426.

[15]X.Z.GONG,M.Y.WANG,Z.WANG,et al.Desulfurization of electrolyzed coal water slurry in HCl system with ionic liquids addition[J].Fuel Process Technology,2012(99):6-12.

[16]杨重愚.轻金属冶金学[M].北京:冶金工业出版社,1991.

[17]U.B.HALLIWE,J.M.C.Gutterridge.Free radicals in biology and medicine[M].2nd ed.Oxford:Clarendon Press,1989.