冲孔灌注桩的施工技术研究

2014-03-22陈昌宁

陈昌宁

中交(厦门)投资有限公司(361000)

冲孔灌注桩的施工技术研究

陈昌宁

中交(厦门)投资有限公司(361000)

随着高层建筑的建设规模越来越大,基础工程中复杂的地质条件的情况越来越多,冲孔灌注桩的应用越来越广泛。冲孔灌注桩是现代建筑基础施工中常用的施工工艺,具有适用范围广、施工便捷、承载能力高等特点,能够在风化岩层、碎石土、填土、砂土、黏性土等众多复杂地层中使用。这里以某高层建筑冲孔灌注桩施工为例,结合二次清孔,介绍了冲孔灌注桩在复杂地层中的施工内容。

施工技术;冲孔灌注桩;气举反循环;清孔成桩

1 工程概况

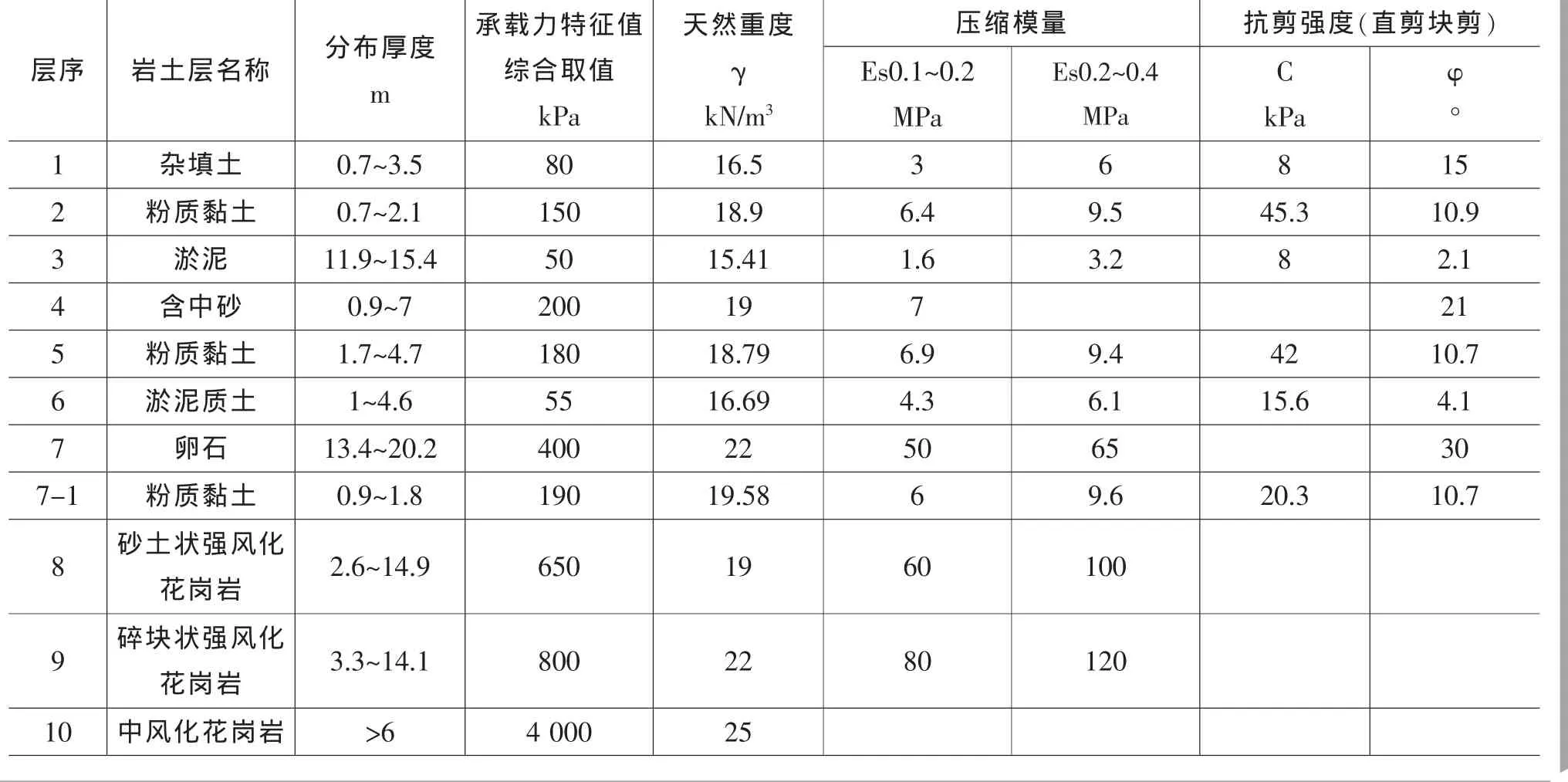

某A2子地块工程地下室1层,上部建筑为32层框剪结构,总建筑面积7万m2,高层部分基础采用冲孔灌注桩,别墅区及地下室部分采用PHC管桩,该场地地质概况如表1所示。基岩在地层深度分布变化很大,深浅不一,存在断层破碎带,且其中分布有孤石,给桩基施工带来许多不可预测的因素,也加大了施工难度。

2 施工技术

2.1 冲孔及成桩

2.1.1 施工工序

冲孔灌注桩施工工序:

测量放线→开孔及埋设护筒→桩机就位→冲孔至设计持力层→验孔→清孔→安放钢筋笼→下导管→下风管→气举反循环清孔→灌注混凝土→成桩。

2.1.2 冲孔技术措施

1)遇“探头石”的处理

冲孔时遇孔内一边有大块石伸进孔内,其余孔边是细小块石、砂层或土层时(俗称遇“探头石”),往下冲孔时会发生偏孔现象,应向孔内填入块石至高出探头石1.0~1.5 m处,然后冲锤冲孔。开始冲程要适当降低,待块石冲实后,冲锤冲时受力均匀。然后换用较高冲程,将探头石及块石一起击碎。若此后还有偏孔,重复上述方法继续修正。

2)漏浆处理

冲孔过程中必须注意补充水量(泥浆),维持护筒内应有的水头高度,防止孔壁坍塌。如发现有漏水现象,护筒内水位缓慢下降,针对漏水原因可进行如下处理:属于护筒漏水时,应用黏土在护筒周围填土加固,漏水严重时应返工重埋护筒;如在冲孔时发生孔内水位骤降,很可能是遇到溶洞,向孔内抛填块石,随着冲孔过程向孔内不断投入黏土、片石、水泥,用冲锤挤压空隙堵塞漏洞。

表1 分层岩土的物理力学指标

3)卡锤预防措施

冲孔时如不注意很容易出现卡锤,预防措施如下:①定期检查锤齿磨损情况,严禁使用蒜头锤,入岩后提锤不能太低,防止出现梅花形孔,偏心过大或不圆的锤不能使用;②锤顶弹应灵活,损坏要及时更换,注意新换锤的直径变化情况,开始冲程不宜过大。

4)确认全面入岩

冲孔桩质量控制的关键是要确认全面入岩,尽管有超前钻探以及设计人员根据超前钻探确定的桩底标高,但毕竟超前钻探的钻孔很小,反映的情况有限,可能超前钻探的钻孔处入了岩,而旁边的地方却没有入岩。因此,当冲孔施工冲至岩层面时,要用线锤沿桩孔的四周吊吊,看是否都是同样的岩石,即全面入岩。本工程冲孔深度为桩端全断面至少进入持力层(中风化花岗岩)内1 m,如遇到孤石、断层要穿过孤石及断层,桩端必须进入设计持力层,并满足设计要求。

2.1.3 清孔成桩

冲孔后采用二次气举反循环清孔。桩孔到达设计深度后,将冲头提高10~15 cm,用换浆法进行首次清孔。先下放钢筋笼,钢筋笼外周隔一定距离设混凝土垫或钢筋“耳朵”,以确保钢筋保护层厚度符合设计要求。钢筋笼安放时应到位,保持“正、直、中”。钢筋笼分段制作,主筋搭接采纳应用满焊搭接。再下灌注导管,利用灌注导管进行二次气举反循环清孔。开始送风时应先往导管内补浆,停止清孔时应先关气后断浆。在清孔的过程中特别要注意往护筒内补充泥浆,严防因补浆不足而造成塌孔,确保孔底沉渣不超过30 mm。反循环清孔完成后,马上进行水下混凝土浇筑。桩身采用C35混凝土浇筑,导管下孔长度依照孔深调配,满足导管底端至孔底300~500 mm。浇筑混凝土应持续进行,浇筑前作好设备工具检修,尽量避免各种意外事故的发生,导管随桩身混凝土浇筑深度上升不停提拔、拆卸。提拔时严禁将底管口拔出混凝土面,且满足导管底端埋入混凝土面2~6 m,且应控制好最后一斗混凝土的灌注量。为了保证灌注混凝土质量,混凝土的充盈系数≥1.1且超灌高度应≥0.8 m。

2.2 后注浆技术

由于冲孔灌注桩的施工工艺特点,深孔孔底沉渣不易彻底清除,会影响桩端承载。在成孔中为避免塌孔必须采用泥浆护壁,泥浆护壁所形成的泥皮也会影响桩侧摩阻力;因此采用桩底和桩侧后注浆技术,其主要目的是减轻或消除孔底沉渣和桩侧泥浆护壁对单桩极限承载力的影响,提高单桩承载力。

本工程设计为端承桩,所以采用桩底后注浆技术。在成桩2 d后从预留的注浆管开始进行注浆,注浆作业与成孔作业点的距离应大于8 m,每根桩注浆时间为1~2 h,以水压试验的稳定压力1.5 MPa为初始注浆压力,以终压浆压力大于3 MPa和注浆量为1 000 kg水泥量作为施工的控制指标。对个别桩注浆压力低于3 MPa,灌入量较大的桩,当地面未出现冒浆时,可适当增加水泥的注入量,注入量一般控制在2 000 kg左右。对注浆压力高于5 MPa、可注性差的桩,现场采用浓浆慢速灌注及注注停停间歇注浆的办法,其终止时间以注浆压力控制,最大注浆压力不高于7 MPa,且水泥量不少于800 kg。每根桩注浆完毕,立即将注浆管拧上堵头,以防回浆,影响注浆效果。在桩基工程完成后,委托第三方选取在最不利条件下施工的冲孔灌注桩基分别采用试桩静载、钻芯法及动测进行了质量检测。其结果分别为:

1)选取6根试桩作为单桩竖向抗压极限承载力试验,极限承载力下桩顶最大沉降为13.6 mm,最小沉降为7.6 mm,远小于规范要求的40 mm。

2)钻芯检测桩数10根,各受检桩桩身完整性、混凝土强度代表值、桩长、桩底沉渣厚度以及持力层性状均满足设计要求。

3)动测桩数130根,其中I类桩123根,占94.6%;II类桩7根,占5.4%。对比其他相似工程未进行注浆技术情况下,桩长在50 m左右单桩竖向极限承载力试验下桩顶最大沉降量普遍在20~30 mm,有的甚至还超出规范要求的40 mm。

可以得出,桩底后注浆技术对弥补冲孔灌注桩的深孔清渣难的不足起到较好的效果,并且提高了端承桩的单桩承载力。

3 结语

从本工程冲孔灌注桩的施工中总结以下两点:

1)采用二次气举反循环清孔工艺,可加快清孔速度提高清孔质量。