乳化炸药现场混装技术在城门山铜矿的应用

2014-03-22陈先万张辉宇刘晓文潘常运

孙 磊,陈先万,张辉宇,刘晓文,潘常运

(1.北京矿冶研究总院, 北京 100160;2.城门山铜矿, 江西 九江市 332100)

0 前 言

城门山铜矿位于江西省九江县赛城湖南岸,是一座以铜、硫为主,共生钼、铁、锌,伴生金、银等多种金属的大型露天矿山。随着生产规模的不断扩大,矿山的穿孔、铲装、运输设备全部升级,并引进了由北京矿冶研究总院研发的乳化炸药现场混装技术,并于2012年12月投入使用。

在1980年前后,乳化炸药现场混装技术由美国埃列克(Ireco)公司首次研发,随后该技术不断完善并在北美、南美、欧洲、南非等国家和地区得到广泛的应用[1-2];在国内,1991年该项技术率先在本钢南芬铁矿、江西德兴铜矿、山西平朔煤矿等大型露天矿山得到应用,随后在其他露天矿山、水利水电工程和地下矿山得到不断的推广和应用[1,3-6]。本文主要介绍了乳化炸药现场混装技术及其在城门山铜矿的应用情况。

1 乳化炸药现场混装技术

该技术是在MEF移动式地面站生产炸药半成品——乳胶基质,然后用BCJ-3型装药车装载乳胶基质和敏化液到达爆破作业现场,并用装药车将其混合装入炮孔,在炮孔内经化学敏化后成为乳化炸药。

1.1 MEF移动式地面站

MEF移动式地面站由两台可移动的半挂车组成,第一台主要完成水、油相的制备、计量、存储、泵送等功能,第二台主要完成水、油相的连续乳化以及乳胶基质的冷却、泵送等功能。制备乳胶基质的生产工艺流程如图1所示,乳胶基质保质期大约为10~15 d。

图1 乳胶基质生产工艺流程

1.2 BCJ-3型装药车

BCJ-3型装药车主要由汽车底盘及动力系统、液压及控制系统、电器及自动控制系统、乳胶基质储存箱及输送系统、敏化液储存箱及输送系统、清洗水箱及输送系统、乳胶基质连续敏化及装填系统、动态监控系统等组成。

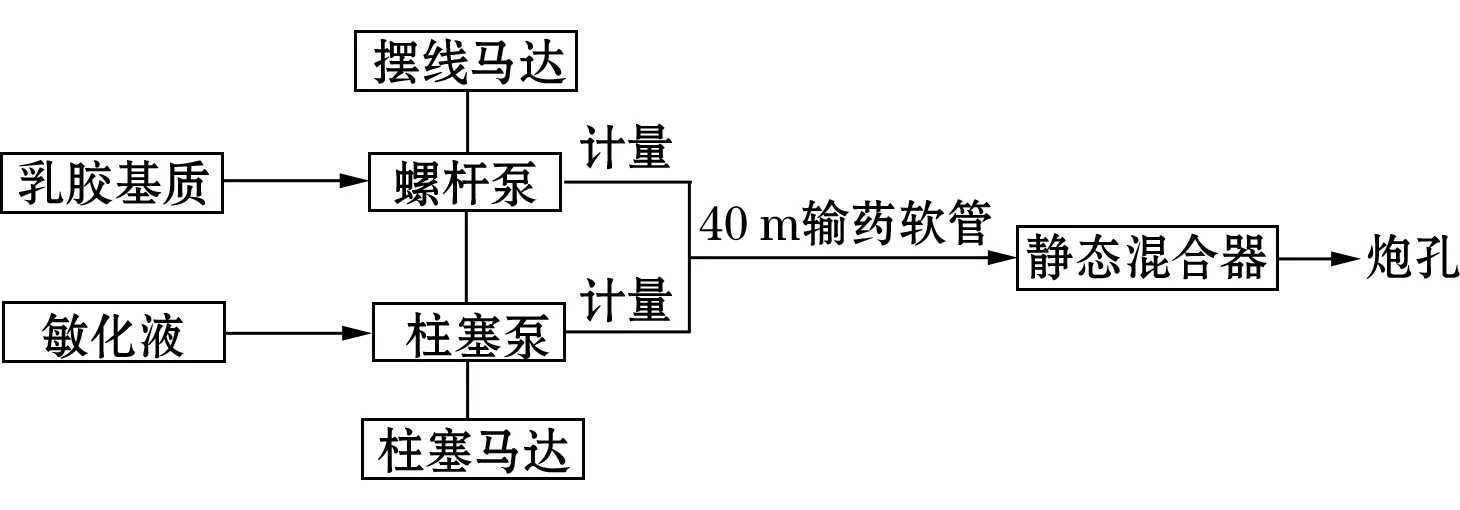

该车采用中国重汽生产的HOWO ZZ1257M4347汽车底盘,乳胶基质装载量为15 t,敏化液装载量为0.5 t。其装药原理如图2所示,利用敏化液形成乳胶基质的“水环薄膜”,然后通过输药软管长距离(40 m)、低阻力输送到输药软管末端的静态混合器,经混合后在炮孔内敏化成为乳化炸药,敏化成药时间为10 min左右。经过大量现场实验表明,现场混装乳化炸药密度为1.06~1.18 g/cm3,爆速为4500~5200 m/s。

图2 BCJ-3型装药车装药原理

2 现场应用

2.1 工程概况

城门山铜矿采矿场东面是最终边坡,南面是排土场,西面和北面是赛城湖。采矿场露天台阶高度12 m,穿孔设备为CH-150潜孔钻机,孔径150 mm,孔深14 m,采用垂直深孔毫秒延时逐孔起爆技术。

剥离区主要为高岭土、风化砂岩和褐铁矿。高岭土土质松软,不需要爆破便可挖运;风化砂岩主要位于采矿场南面城门山头剥离工作面,节理裂隙比较发育,可钻、可爆性较好;褐铁矿位于一号坑旁的灰山剥离工作面,该区域由于裂隙、溶洞等各种构造较严重,钻矿率低,爆破难度大。

采矿区主要矿石类型为斑岩型铜矿、矽卡岩型铜矿和块状硫化铜矿,目前主采10#矿体,该区域地势较低,地下水特别发育,凿岩效率较低,炮孔易积水,爆破难度较大。

2.2 施工质量分析

爆破施工质量直接影响着爆破效果和爆破安全,自引进乳化炸药现场混装技术之后,施工质量得到很大的改善。

(1) 装药车装药结构不同于成品炸药,它采用全耦合装药,孔底装药密度有所增大,可有效克服孔底矿岩的夹制作用,减少了根底的产生。

(2) 对于成孔质量不好、孔壁粗糙的炮孔,成品炸药容易卡孔并悬挂在孔壁,造成装药不连续而发生拒爆。由于现场混装炸药呈浆状,具有流动性,装入炮孔后会充满整个炮孔,保证了装药的连续性。

(3) 在褐铁矿剥离区,由于裂隙、溶洞的存在,成品炸药集中堆积在裂隙、溶洞处,造成装药高度不够,爆堆上部容易产生大块;对于混装炸药,只需将装有起爆药包的高强度塑料薄膜袋预先装入孔中,然后将混装炸药装入塑料薄膜袋便可避免炸药集中堆积,确保装药高度。

(4) 采用成品炸药装填采矿区积水炮孔时,一般使用人工吊装、挤压的方式将成品药卷装入孔内,药卷不易到达孔底,药卷之间容易被水隔开,并且单孔装药量往往达不到设计要求,这种装药方式不仅速度慢,而且容易导致拒爆、大块偏多、根底偏高等问题,直接影响出矿的成本和效率。采用装药车装药时,只需将输药软管插入水孔底部,然后根据设计装药量开始装药,随着炸药的不断装填,将输药软管慢慢提升,孔内积水便可不断排出,保证了装药量和装药质量。

2.3 综合效益分析

2.3.1 安全环保效益

移动式地面站生产的乳胶基质属于炸药半成品,含水15%~17%,没有雷管感度,在装入炮孔之后才能敏化成乳化炸药,所以在生产、运输、储存、装药过程中的安全性得到提高;另外,现场混装炸药在使用过程中无需包装材料,并且在爆炸后生成的有毒气体更少,对环境污染较小。

2.3.2 经济效益

2013年矿山总爆破方量为410万m3,采剥爆破方量比为1∶3.5,现场混装乳化炸药技术在应用过程中经济效益十分显著。

(1)钻孔成本降低。现场混装乳化炸药技术实现了全耦合装药,单孔装药量较成品炸药增加39%,提高了炮孔利用率,在原有孔网参数下岩石抛出较远,所以前期试生产过程中将剥离区孔网参数由原来的5 m×5 m扩大为6 m×5 m,调整后延米爆破量增大20%,一年可少钻1700个孔,共计23800 m。

(2)爆破成本降低。一方面,虽然单孔装药量增大,但混装乳化炸药成本仅为成品乳化炸药的52%,所以单孔爆破成本更低;另一方面,由于剥离区钻孔数减少1700个,相应的雷管成本也得到降低。

(3)二次破碎、铲装等后续成本降低。根据生产要求,爆破后送往选场的矿石尺寸不应超过50 cm,鉴于此,采矿区沿用了以前的孔网参数,并用瓜子片代替岩粉填塞,确保装药填塞质量,爆后矿石破碎效果得到明显改善,大块率仅为1%左右,二次破碎工作量减少,铲装效率提高、成本降低。

3 结 论

乳化炸药现场混装技术在城门山铜矿的应用实践证明,该技术提高了施工效率和施工质量,改善了爆破效果,尤其在成孔质量不好、含水炮孔等特殊条件下,更能发挥其优势;另外,该技术不但安全环保,而且钻孔爆破成本以及二次破碎、铲装等后续成本都有所降低,综合效益显著。

参考文献:

[1]曹爱龙.现场混装乳化炸药技术综述[C]//中国民用爆破器材学会第六届年会论文集.2007:118-121.

[2]吴泽尧,蒋文斌.理想的矿山爆破设备——工业炸药现场混装车及乳化基质地面站[C]//2010全国采矿技术与装备进展年评报告会论文集.2010:194-195.

[3]聂志焱,申兴兵,郭亚军,等.混装乳化炸药车技术在兰坪铅锌矿的应用[J].采矿技术,2009,9(1):94-95.

[4]胡燕武,林文勇.现场混装乳化炸药在华润红水河公司露天矿山的应用[J].爆破,2011,28(4):53-56.

[5]王清华,宋 领.乳化炸药混装车水孔爆破的优越性[J].爆破器材,2002,31(5):10-12.

[6]刘保阳,张 浩.现场混装乳化炸药在VCR采矿法中的应用[J].江西煤炭科技,2011(3):80-82.