基于SolidWorks的船用螺旋桨建模*

2014-03-22彭勤学

彭勤学

(武汉交通职业学院,湖北 武汉 430065)

螺旋桨推进是现代船舶的主要推进形式,作为此种形式推进的关键零部件,螺旋桨的设计性能和制造精度直接决定了船舶的快速性、机动性、噪声等性能。在螺旋桨设计时,传统的方式是加工出初样模型后再检查螺旋桨的实际性能。相比于传统方法,三维建模技术的采用使得花费在模型修改和初期加工上的人力、物力大大减少。

市场上的三维建模软件有很多,比如CREO(PRO/E)、UG、SolidWorks、CATIA 等,因 为SolidWorks在螺旋桨建模时可以导入空间坐标变换后的样条曲线,大大减轻了建模时的数据处理工作,所以本文采用了此软件进行建模。如何快速准确的得到桨叶曲面是建立螺旋桨三维模型时的关键问题。桨叶曲面是螺旋面式的自由曲面,无法简单地用曲线函数表示,只能通过螺旋桨的叶切面展开轮廓拟合得到。然而二维图纸上面的桨叶伸张轮廓是用画法几何和机械制图手法表示的,在三维建模时无法直接使用。因此本文采用三维空间坐标变换的方法,将二维图纸所给出的各个半径处的叶切面轮廓转换成三维空间全局坐标下的型值点。

1 螺旋桨的几何特征

螺旋桨(又名车叶)一般由3~6片固定在桨毂上的桨叶组成,桨叶的叶面是螺旋面的一部分[1]。其零件图一般包括侧视图、投影轮廓图、伸张轮廓图、叶切面型值表以及其他尺寸表等,现根据所给的二维图纸对螺旋桨进行介绍。在介绍其他参数之前,应当对螺旋桨有个整体的认识:一、当船舶正常前进时,桨叶推水的一面称为叶面,相反的另一面称为叶背;二、与桨毂连接的桨叶下端称为叶根,桨叶的最外端称为叶梢;三、螺旋桨在正旋转时,桨叶迎水的一边称为导边,另一边称为随边。

在绘制螺旋桨的零件图时,一般将桨叶中间的一根母线作为作图的参考线,称为叶面参考线(图1(a)中OU直线)。叶面参考线OU与轴线OZ的夹角θ为纵斜角,其在轴线方向的投影长度为纵斜YR,合理的纵斜可以减少螺旋桨诱导的船体振动。图1(a)中t表示该半径处叶切面的最大厚度,其两侧图线为最大厚度线,通过最大厚度线可以看出叶切面在OZ方向的厚度分布情况。最大厚度延长线与轴线交点距离原点的长度t0称为假想厚度,其与整体直径的比值为叶厚分数。如图1(b)投影轮廓所示,不对称桨叶的叶梢与叶面参考线的距离XS称为侧斜,与之相应的角度θS称为侧斜角。桨叶的侧斜角一般与螺旋桨的转向相反,合理的选择桨叶的侧斜角可以明显减缓螺旋桨诱导的船体振动。螺旋桨桨叶的伸张轮廓如图1(c)所示,其中点划曲线为桨叶最大厚度线。从图中可以看出,桨叶在0.2R~0.9R处的叶切面展开轮廓和其他相关参数,包括切面弦长S、螺距P、最大厚度至叶面参考线的距离ΔL、导边至叶面参考线的距离L等。

图1 某AU型桨的二维图纸

2 螺旋桨曲面型值的计算

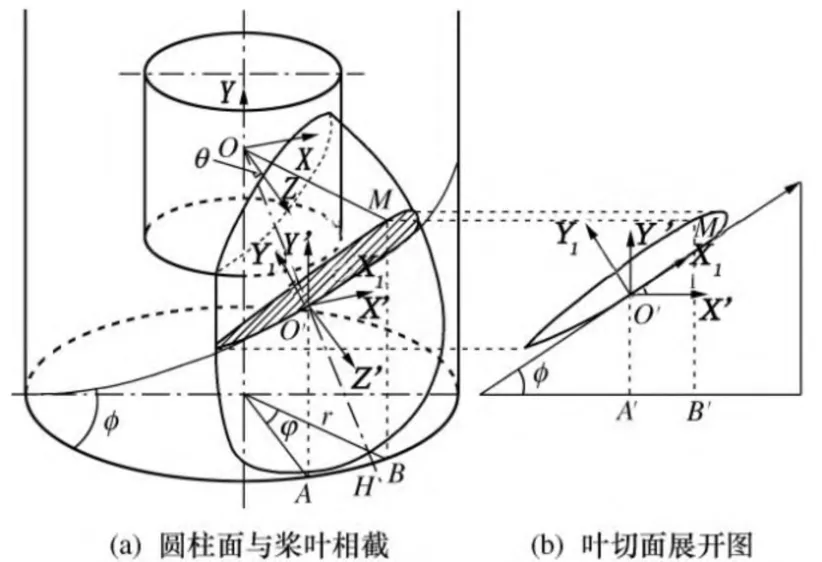

螺旋桨是基于基本投影原理设计的,桨叶与不同半径处同轴圆柱面相交得到螺旋面,经过复杂投影得到叶切面型值点坐标的近似值,其投影关系如图2所示。图1给出的侧投影图、投影轮廓图、伸张轮廓图等几何视图都是根据螺旋桨图谱提供的桨叶轮廓尺寸表和叶切面尺寸表等数据绘制的。对于三维建模来说,螺旋桨曲面型值计算的主要任务是利用空间坐标变换公式,将建模所需的各个型值点的数据给出,在此基础上构建模型,为螺旋桨设计改进和初步加工提供支持。

图2 螺旋桨桨叶型值坐标变换关系

全局坐标系OXYZ的OY轴使是螺旋桨平放时竖直方向,OXZ平面平行于螺旋桨轮毂端面[2]。O'点为参考线OH与圆柱面的交点,坐标系 O'X'Y'Z'与 OXYZ平 行。坐 标系 O1X1Y1Z1可以通过一次旋转与局部坐标系 O'X'Y'Z'重合,此步的坐标变换公式如下式(1)。

式中:ø为螺距角,ø=arctan(P/2πr)[3]。将坐标系 O'X'Y'Z'转换到原点位于 O 点的柱坐标系下和全局坐标系OXYZ下可得公式(2)、(3)。

式中:r为叶切面半径;θ为纵斜角。最后,整理公式(1)公式(3)可得公式(4)。

由式(4)即可将伸张轮廓视图中的叶切面型值点的定位值(x,y)转换为全局坐标下的空间型值。但是图谱往往给出的是叶切面型值点离开导边的距离、叶背坐标、叶面坐标三个参数,因此进一步将公式(4)转换成可以直接使用的计算公式(5)。公式中Li为在半径为r处的导边至参考中心线的距离。

3 螺旋桨的建模过程

表1是0.2R半径处叶切面型值表部分数据,该表由距导边长、叶背坐标、叶面坐标三个参数给出了叶切面的轮廓数据。不难看出其中叶面线和叶背线的首尾两点为重合点。计算0.2R~0.9R处的半径r和相应的螺距角φ[4],从二维图纸中找到各个半径对应的导边至参考中心线的距离L,连同提供的纵斜角θ和叶切面轮廓型值点(X1、Y1、Z1)带入到公式(5),利用EXCEL的函数即可计算得到叶切面的全局坐标。通过重复性计算最终得到9条叶切面曲线和4条引导线(导边、随边、叶面最大厚度、叶背最大厚度)。

表1 0.2R处叶切面型值的部分数据

下面基于SolidWorks的建模特点,详细介绍本文针对某AU型螺旋桨的建模过程:

(1)分别将EXCEL中生成的0.2R~0.9R半径处的叶切面曲线坐标储存为TXT文件,此外还需要将最大厚度引导线、导边随边引导线储存为TXT文件。

(2)在SolidWorks中通过[插入]→[曲线]→[通过XYZ点的曲线]将各个半径处的叶切面曲线坐标导入到SolidWorks的三维空间中,使用同样方法把四条引导线导入到SolidWorks中。完成后生成的结果如图3所示。

(3)利用[填充曲面命令]依次生成0.2R~0.9R半径处的叶切面曲面,并在叶根处生成一个等距曲面,作为生成桨毂相交的拉伸部分。填充后结果如图4所示。

图3 螺旋桨桨叶曲线

图4 螺旋桨桨叶曲面

(4)选择SolidWorks中的[放样凸台/基体]命令,根据上步生成的0.2R~0.9R半径处的各个叶切面并选择四条边界曲线作为引导线。放样生成的螺旋桨桨叶如图5所示。

(5)对于桨叶叶梢部分进行局部优化处理,可以利用4条引导线的部分放样生成闭合曲线后,使用[加厚]命令生成实体,也可以利用叶面和叶背曲线进行[曲面拉伸]生成叶梢部分的实体模型。

(6)绘制桨毂轮廓并旋转生成实体,利用相交命令进行布尔运算,在桨叶根部按图纸所给尺寸进行倒圆角。选择圆周阵列实体生成完整的螺旋桨,最终效果如图6所示。

图5 螺旋桨桨叶实体

图6 螺旋桨模型三维实体

4 结论

笔者在对比市场上存在的几款三维建模软件后,根据本研究所需的螺旋桨模型特点最终采用了SolidWorks软件,并给出了其建模过程。大致如下:使用推导出的坐标变换公式,将二维图纸给出的数据进行了处理。利用SolidWorks软件的曲面填充、实体放样、圆周阵列和相交等功能完成螺旋桨的实体建模,并对叶梢部分进行了优化处理和在叶根部分进行了圆角过渡处理。

不同于相关资料上的泛化公式,本文推导出了叶切面型值点的坐标转换公式,并对该公式进行了有针对性的改进,使得二维图纸上给出的数据能够不经过繁琐的处理便能直接使用。此外,在数据变换时摒弃了难度较大的MATLAB编程实现的方法,采用更加简单方便的EXCEL函数进行坐标变换。这些改进均使得本文给出的建模方法大大提高了螺旋桨建模的效率和成功率,缩短了设计改进和初步加工的时间。

[1]王国强,董世汤.船舶螺旋桨理论与应用[M].哈尔滨:哈尔滨工程大学出版社,2007:90-94.

[2]张宏伟,王树新,侯巍,等.螺旋桨三维建模方法研究[J].机床与液压,2006,(5):60-62.

[3]程东,朱新河,邓金文.基于UG/Grip的船用螺旋桨三维建模关键技术[J].大连海事大学学报,2009,(4):121-123.

[4]申毅莉.船用螺旋桨桨叶建模分析研究[J].组合机床与自动化加工技术,2013,(4):113-117.