CASS 工艺运行方式及其对生物脱氮效果的影响

2014-03-22何亚鹏高伟业陈健彬

何亚鹏 高伟业 陈健彬

(瀚蓝环境股份有限公司 广东佛山 528251)

随着工业和农业的不断发展以及城市居民生活水平的提高,污水中的氮元素含量越来越高,由此带来的水体富养化问题给水处理带来了一定的难度。周期循环活性污泥法(Cyclic Activated Sludge System,CASS)是一种新型污水处理工艺,由于工艺简单、占地面积小、运行成本低、不易发生活性污泥膨胀等优点而受到广泛的关注,事实上,CASS工艺本身的脱氮除磷功能只是其诸多功能中的一个方面,并且其脱氮效果受到运行方式的影响。CASS是在续批式活性污泥法(SBR)的基础上发展起来的,传统的CASS的组成方式是几个SBR反应器通过串联的方式组合在一起,在运行过程中通过对运行方式如进水、曝气、沉淀、出水等工序调节从而控制整个CASS工艺的运行状态,达到不同的处理效果。

1 CASS 工艺原理及试验方法

1.1 CASS 工艺原理

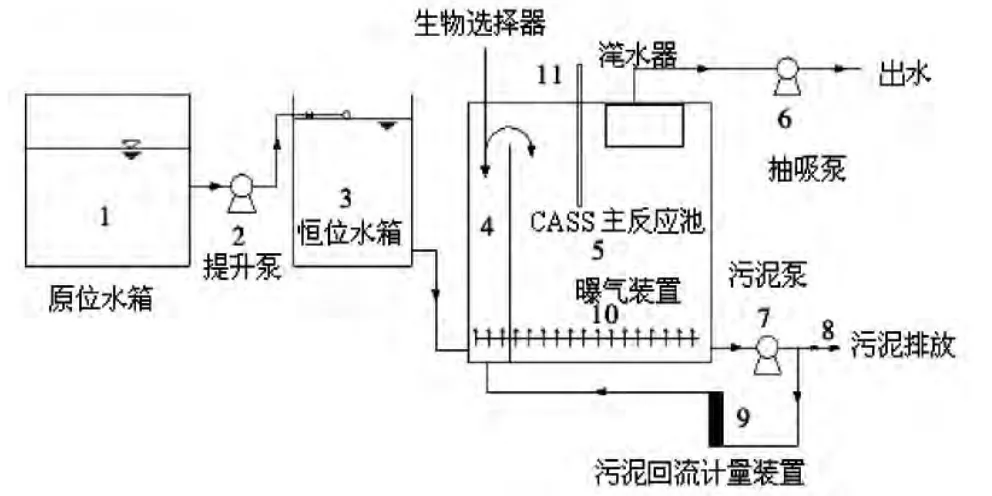

常规的CASS工艺流程如图1所示,其与SBR工艺流程的区别就在于在主反应池的前段增设了生物选择区,在主反应池增设了滗水器,因此在运行过程中进水先要通过生物选择区,在生物选择区通过生物酶的作用可使污水中的大量有机溶质得到降解,并且可有效调节污水的pH值,抑制丝状菌的生长,有效避免了主反应区内活性污泥膨胀,与此同时,生物选择区还作为CASS主反应区的缓冲区对进水量具有调节作用,对主反应区起到很好的缓冲作用。污水在经过生物选择区进入主反应区后经过曝气、沉淀后,如果达到设计的排水水位则滗水器会自动运行使反应池上清液通过抽吸泵排出,达到连续进水,间歇排水的目的。和传统的污水处理工艺相比,CASS工艺省去了二沉池等大型构筑物,可在一个反应器内实现曝气、沉淀、出水等多个功能。

图1 CASS 处理废水工艺流程示意图

1.2 试验方法及标准

1.2.1 试验用水

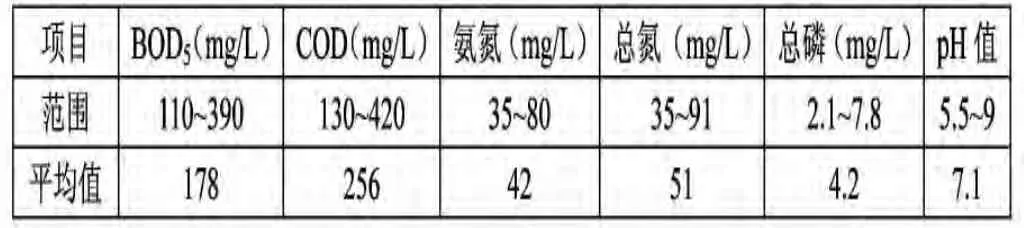

本文试验用水分别取自某市政污水处理厂的进水(样品1)和工业排放的污水(样品2),其水中污染物的参数如表1和表2所示。

表1 试验用水样品1 水质参数

表2 试验用水样品2 水质参数

1.2.2 试验装置

本文采用体积均为15m3的A、B、C、D四个CASS反应器串联组成试验装置,如图2所示,其中A反应器作为整个装置的生物选择区,平均分成三个部分,每部分均通过管线和阀门相连;B、C、D 串 联作为主反应区,气体管线、污泥管线和进水、排水管线均各自连通,可通过控制阀门实现不同的工艺类型,如A反应区可以单独向B或C或D池配水,也可向B和C、C和D甚至B、C、D同时配水,因此可模拟CASS工艺不同的运行方式,便于分析运行方式对水处理结果的影响。

1.2.3 分析方法

2 CASS 污水处理工艺的运行

如图2所示,在经过格栅、沉砂池等预处理工序后,污水进入到A反应区中,根据进水水量的多少以及水质情况(水处理前的分析得出)决定生物选择区的开启程度,比如水量低、污染物浓度低则仅需开启A1池作为生物选择区,根据酶的快速转移原理,在A区内的活性污泥中大量微生物会吸附污水中的有机物溶质,通过降解作用达到去除部分污染物的目的,一方面减轻主反应区处理负荷,另一方面防止了污泥膨胀的发生,使水处理能够持续有效的进行。被预处理的污水进入到B、C、D组成的主反应区内,通过曝气、沉淀的过程除去有机污染物,在达到预定水位时,通过滗水器自动从水面开始排水,排出上清液后滗水器关闭,继续进行进水、曝气、沉淀、排水的循环工序。在水处理过程中,根据厌氧池的需要将主反应池底的活性污泥回流至厌氧池中,剩余的污泥被排出,经压缩成泥饼后外运。付朝臣等通过对反应温度、污泥回流比、溶解氧(DO)、碳源、pH值等的优化,氨氮去除率达到80%以上,总氮去除率为70%以上。

3 CASS 工艺对除氮效果的影响分析及改进措施

3.1 CASS 工艺对除氮效果的影响

CASS工艺的除氮效果或者污水处理效果是否可以得到保证,主要取决于厌氧池内的活性污泥量是否能够有效保证,在系统按照传统方式运行时,活性污泥一般是随时由污泥泵抽吸作用下从SBR池底回流至厌氧池中,但由于在运行过程中主反应池内本身活性污泥的浓度不高,导致回流后厌氧池内的活性污泥浓度得不到保障,因此会影响水处理效果。本文通过对图2反应装置的充分利用,通过控制阀门的方式将CASS处理工艺设置为矩阵运行的方式,本文为说明方便,选用A、B、C三个反应器组成CASS工艺,具体运行方式如表3所示:以180min为一次水处理周期,其中进水并曝气、出水、曝气、沉淀四个步骤各占45min,A池以45min为间隔周期分别向B池、C池配水,在B池或C池中的污水经过曝气、沉淀后达到滗水器设定标准后开始出水,当出水至池内总水量的1/3时污泥泵开始工作使活性污泥回流至厌氧池内,由于此时主反应池内的水量较少,导致活性污泥的浓度较高,并且由于矩阵运行方式的设计,使高浓度的活性污泥不断被回流到厌氧池内,从而能够满足厌氧池生物处理的需要。经分析结果显示:经过处理后出水中样品1的NH4+-N和TN含量分别为4.11mg/L和6.20mg/L,达到了国家排放标准;而对于氮含量较高的样品2,经过处理后的NH4+-N含量为4.23mg/L,而TN含量仍然高达21.52mg/L,可见此种CASS工艺对NH4+-N有很好的去除效果,而对TN含量本身就高的进水其处理达不到预期的效果,因此需要对CASS工艺的运行方式采取一定的措施进行改进。

表3 CASS 工艺矩阵运行方式

3.2 CASS 工艺运行方式的改进以及对TN 去除的影响

经研究发现,以上工艺出水中TN含量高的原因在于出水中含有大量的-N,而去除-N需要耗费大量的COD,经过测定,污水中的COD经好氧过程的去除率达到90%以上,使得TN含量过高的污水-N得不到有效的去除,因此可通过有效利用污水中的COD来降解,在CASS工艺中,可通过在厌氧池后以及好氧处理的主反应区前设置一缺氧区,改进后的CASS工艺运行方式如表4所示:

通过在厌氧池内生物降解后的污水进入到缺氧池,利用反硝化菌对进行处理,使之可以转化为无污染的氮气;另外,在好氧段的主反应池排水后,剩余的水体中除了活性污泥浓度高之外,未被处理掉的含量也很高,因此在排水后首先将池底沉淀的活性污泥回流至厌氧池内,而后通过搅拌、回流的方式使含有大量再次回到缺氧池,再次通过反硝化菌处理,通过这样的循环方式,可有效降低污水中的的含量,从而使排出的水中TN含量大大降低,经测定,样品2污水通过改进后的工艺处理后其TN含量为12.46mg/L,完全达到国家污水排放标准的规定。

表4 改进型CASS 工艺矩阵运行方式

4 结语

4.1 CASS污水处理工艺的运行方式对生物脱氮的效果具有显著的影响,为通过污泥间歇式回流的方式可以有效保证厌氧池内的活性污泥浓度,通过设置矩阵式的运行方式有利于保证用于厌氧生物反应的活性污泥数量。结果表明,在进水TN含量不高的情况下这种处理工艺可以收到很好的效果,样品1经处理后的和TN含量分别为4.11mg/L和6.20mg/L,达到国家污水排放标准。

4.2 传统CASS污水处理工艺在处理进水TN含量高的污水时可以有效去除,但对于TN的处理却达不到预期效果,通过在工艺厌氧池后与好氧池前增设缺氧池的方式可有效去除污水中的TN,使之达到排放要求,样品2经处理后的和TN含量分别为4.23mg/L和12.46mg/L。

[1]何志茹,霍玉龙,张文胜.生物脱氮除磷技术的新动向[J].环境科学与管理,2007,(10).

[2]樊红辉,林华东,花勇刚.CASS工艺脱氮影响因素分析[J].环境科学与管理,2009,(8).

[3]柴成山,陶涛,罗锋,等.CASS工艺运行方式及其对生物脱氮效果的影响[J].中国给水排水,2012,(17).

[4]付朝臣,廖日红,王培京.CASS工艺生物脱氮除磷效果分析[J].北京水务,2010,(3).

[5]王思民,王维红,穆玉均.CASS工艺生物脱氮过程中影响因素的探究[J].广州化工,2013,(16).

[6]郑飞.CASS工艺在寒冷地区城市污水处理中的优化运行研究[D].哈尔滨工业大学,2011.