煤矸石烧结砖项目废气环境影响评价及节能分析

2014-03-22陈秀娟

陈秀娟

(安徽绿华环境科技发展有限公司 安徽合肥 230022)

我国各类尾矿、煤矸石和页岩年排放量达2×108t,历年堆积的工业废渣多达80多亿吨,堆存占用土地100多万亩,污染十分严重。利用工业废渣制造新型墙体材料,是墙体材料改革和建筑节能工作的主要方向[1]。我国从发达国家引进了几十条先进的煤矸石烧结砖生产线,同时结合我国实际情况对他们技术的进行了改进,目前已经达到了国外同类产品生产水平,并取得了一定的成功经验和可观的社会效益[2]。

现根据安徽某县年产6000万块煤矸石烧结标砖生产项目,就利用煤矸石制造节能砖的大气环境影响及节能技术进行分析。

1 生产工艺介绍

原料-破碎-筛分-双轴搅拌-陈化-真空挤出-真空挤砖-切割-干燥-焙烧-成品焙烧工段首先点燃燃煤,利用燃煤使煤矸石燃烧,用引风机将余热抽出,引入干燥室干燥,实现了能量的综合利用。

2 大气环境影响评价及防治措施

本工程原料破碎时会产生粉尘;焙烧过程中,隧道窑内的温度达980℃~1100℃左右,隧道窑燃煤和煤矸石自燃过程中会产生HF、烟尘和SO2等烟气。

2.1 车间粉尘

本项目粉尘排放源主要在原料破碎车间,原料破碎车间设有反击锤式粉碎机二台和细碎锤式粉碎机四台,振动筛二台。反击锤式粉碎机进行粗破,细碎锤式粉碎机进行细破,在破碎过程中会产生粉尘,振动筛在振动时边工作边淋水,所以筛分工序产生粉尘较少。在反击锤式破碎机、细碎锤式破碎机上部设置密闭集气罩(集气效率95%以上),废气经引风机进入布袋除尘器布袋除尘器除尘效率在99%以上。

2.2 隧道窑燃煤和煤矸石自燃烟气

隧道窑燃煤燃烧过程中会产生烟尘和SO2,由于煤矸石中含有一定的F元素,因此煤矸石自燃过程中不仅产生烟尘和SO2,还会产生部分HF。

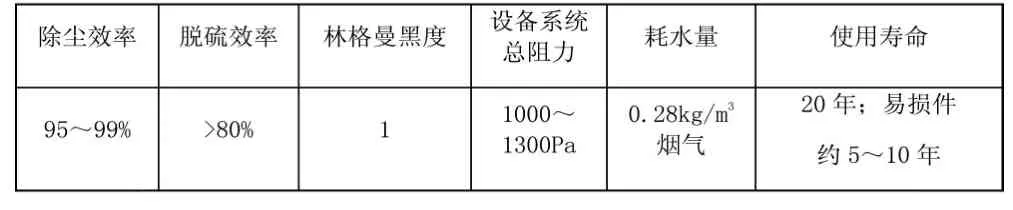

目前我国国内烟气脱硫除尘的方式多采用碱性湿法脱硫除尘技术。因二氧化硫具有酸洗,采用碱性溶液能对二氧化硫起到很好的去除效果,同时烟粉尘也溶于溶液中,脱硫的同时也去除了烟粉尘。根据项目特点,本项目厂家采用旋流板塔高效脱硫除尘工艺设备进行炉窑烟气治理。该设备各项技术性能指标列于表1。

表1 旋流板塔脱硫除尘器技术性能指标

旋流板塔脱硫效率高,可达80%以上;除尘、吸收性能好,可达95%以上;另外其还具有以下几个特点:①传质、传热效果好;②防堵性能好、易于操作;③气液负荷高,雾沫夹带少;④塔板压降低,系统阻力小。

3 节能分析

煤矸石砖隧道窑排烟温度在750℃左右,利用隧道窑的余热烟气通过余热锅炉生产蒸汽,即实现了矸石砖厂砖窑的余热利用,又减少了蒸汽减温、减压造成的损失,节约能源,而且降低成本,提高能源的利用效率。

砖窑的余热利用有五方面作用:一是有效地利用煤矸石隧道窑余热烟气;二是使原750℃左右的排烟温度降低至150℃左右,减少大气热污染;三是使煤矸石砖和砖窑内的可燃物更加充分燃烧,减少烟气中CO的含量;四是进一步提高矸石砖的质量。

3.1 隧道窑的基本结构

焙烧窑断面净宽为2.5m、净高码坯14层(240×115×90)弧拱顶隧道窑,顶上的保温材料为硅酸铝纤维制品及粘土,窑墙采用相应的材料,主要依据温度不同而分布不同材料。各系统都配有相应的测控系统,操作灵活,便于生产调节控制。断面较矮,有利于消除预热带上下部的温差,使烧成温度更加均匀,达到产品的质量要求。

3.2 干燥室结构

干燥室为砖混结构。热源为隧道窑的烟气和余热,通过引风机送到干燥室,根据科技人员的研发不断推陈出新,进风口分别布置在顶部和侧部,干燥室顶设立二个搅拌风箱使砖坯干燥均衡受热,避免了干燥室砖坯受热不均形成砖坯开裂和倒塌的现象,实现了能源的综合利用。

3.3 余热利用系统

隧道窑设有排烟系统、抽余热系统、燃烧系统、车底冷却压力平衡系统、温度压力测控系统和窑车运转系统。该窑断面温差小、保温性能好,焙烧热工参数稳定,保证了烧成质量。

本项目焙烧窑产生的余热通过引风机在干燥室作为干燥介质与砖坯进行热交换,坯垛的过滤与吸附及热风道的降尘作用,大大减少了烟尘的排放,既节约能源,又减轻了对周围环境的影响。实现了“资源-产品-再生资源”循环经济的发展模式[4],符合国家产业政策和投资方向。

[1]国务院环委会.中国21世纪议程.1994.

[2]王瑞荣,宁成立.煤矸石烧结砖生产技术 [J].新型建筑材料,2007,7:32-33.

[3]党晋华.煤矸石烧结砖生产中隧道窑烟气治理[J].山西 建 筑,2005,2月,31(4):5-6.

[4]邓寅生,邢学玲,徐奉章,等.煤炭固体废物利用与处置[M].北京:中国环境科学出版社,2008.