浅谈广西某汽车涂装车间烘干炉废气处理系统改造

2014-03-22杨建锁

杨建锁

(中国汽车工业工程有限公司 天津 300113)

随着我国工业的快速发展,在经济持续增长的同时,关于“三废”治理和环境保护的问题已经越来越受关注,国家和地方政府对于各行业的排放标准也日趋严格。在汽车制造业发展得如火如荼的今天,如何有效治理汽车工业污染也成为亟待解决的重要问题。

在汽车生产的四大工艺中,涂装车间是产生“三废”最多的环节,其中涂装废气是涂装“三废”中的主要部分[1]。涂装车间的废气主要来源于喷漆室、晾干室和烘干室。其中,烘干室的废气成分比较复杂,除了有机溶剂的挥发外,还有高温条件下有机物的氧化分解生成物,因此烘干室的废气必须经过有效处理后才可以排放。目前一些大型汽车公司不仅在新建的涂装车间配备了废气处理设备,对老旧的涂装线也进行了一系列的废气处理改造措施,使整个生产系统满足日益严格的排放标准,达到保护环境的目的。

1 课题背景

位于广西的某大型汽车厂有一条建于1992年的涂装生产线(简称A车间)。A车间包含一套电泳烘干设备和一套面漆烘干设备,均为桥式室体,采用电加热方式,烘干炉的废气经过催化焚烧炉高温氧化分解处理,并通过板式换热器预热烘干炉的新鲜空气后,排放到车间外。A车间的烘干设备经过长期生产后,其废气催化焚烧设备已经严重老化,而且炉膛温度也无法保证废气分解所需的760~800℃,因此排放无法达标。

公司于2011年承揽了该厂的另一新建涂装生产线(简称B车间),受该厂的委托,我们对A车间的烘干炉废气处理系统也进行了改造。

2 总体改造方案

B车间的设计中,烘干炉废气通过一套新建的RTO设备进行处理。由于A车间与B车间毗邻,因此改造方案中将这两个车间的烘干炉废气管路汇总,共用一套RTO设备集中处理后进行排放。总体改造方案如图1所示。

从图1中可见,A、B车间共计五套烘干炉设备,每套设备的排废气管路均设置有排向RTO和排向大气的切换风阀,当各烘干炉不同步生产,或者某个烘干炉出现故障时,通过风阀切换可以实现互不影响,适应性较强。

图1 A、B 车间烘干炉废气处理系统方案总图

3 A 车间烘干炉详细改造方案及特点

3.1 详细改造方案

针对A车间电泳烘干炉和面漆烘干炉的设备特点,制定了详细的废气处理改造方案。首先,烘干炉新增一套废气管路系统,可实现排向RTO设备和排向大气之间的切换;其次,保留原催化焚烧炉系统,焚烧炉入口气体由烘干炉废气改为车间内补风,炉膛内的加热温度降低至400℃左右,用于预热烘干炉的新鲜风,避免新鲜风进入烘干炉后产生冷凝。A车间电泳烘干炉和面漆烘干炉的详细改造方案如图2所示。

图2 A 车间烘干炉详细改造方案图

3.2 设计参数计算

3.2.1 烘干炉的废气量和新风量

由于A车间烘干炉的使用时间过长,且历经数次改造,设备的各项运行参数与最初的设计值有偏差,因此需要重新核算。A车间烘干炉的参数如表1所示。

表1 烘干炉设备参数表

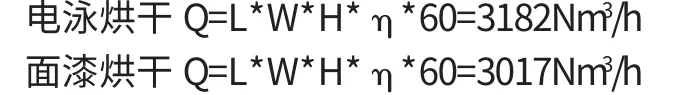

电泳和面漆烘干炉每分钟的换气率(η)分别选取为20%和15%,由此可计算出各烘炉所需的新风量(Q)如下:

据以上计算结果,选定电泳和面漆烘干的新风量均为3000Nm3/h,废气量均为3500Nm3/h,使烘干炉内部形成微负压,避免热气外溢。

3.2.2 新风加热系统参数设定

新风加热系统有两套气流管路:焚烧炉燃烧排气管路和新风加热送风管路,生产中需设定和控制各监测点的温度值,保证设备的稳定运行。

根据烘干炉的工艺温度可设定新鲜风送风温度(t1)为:电泳烘炉190℃,面漆烘炉160℃;焚烧炉燃烧排气经过换热器后的温度(t2)为:电泳烘炉230℃,面漆烘炉200℃。选定焚烧炉从车间内的补风量与烘干炉新风量相同,由此可简单推算出焚烧炉膛内的温度设定值(t3)如下:

式中:t0—车间内的空气温度,设为20℃。

因此,电泳烘炉和面漆烘炉的焚烧炉膛温度由原来的760℃分别降低至400℃和340℃即可。

3.3 改造方案的特点

3.2.1 具有较强的适应性

首先,本改造方案可以方便地实现新系统与旧系统之间的切换工作。由于A车间的生产任务繁重,只能利用周末停产时间进行改造施工,因此不能影响原设备的正常生产。方案图2中,风阀1关闭,风阀3、6打开时,可切换为新系统;反之即可切换为旧系统。其次,方案中的所有风机均为变频风机,可根据实际生产状况合理调节风量。另外,尽量保留了原系统中可以继续使用的设备或部件,从而减少投资费用和改造周期。

3.2.2 可以有效节约能源

方案中第二阶段将在RTO排气管路和焚烧炉排气管路上分别增加一套气-水换热装置,热水回用于车间工艺锅炉,从而将排气温度降低至100~110℃(避免冷凝积油),有效节约能源。

4 RTO 废气处理设备

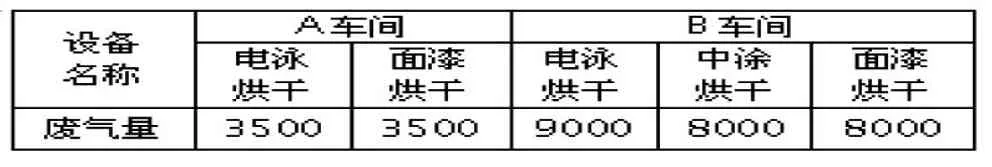

A、B车间各烘干炉废气量如表2所示。本方案中选用了一套处理量为32000Nm3/h、三蓄热室结构的RTO废气处理设备。

烘干炉废气属于中高浓度和高温废气,适合用直接燃烧的方法进行处理。RTO利用燃烧器将废气加热至760℃左右,使其中的VOC氧化分解,转换成无害的CO2和H2O。净化处理后的高温气体流经高效的陶瓷蓄热材料,将其中的绝大部分热量都“贮存”到蓄热材料中,预热新进入RTO的烘干炉废气,同时降低RTO的排气温度,热回收效率达到95%以上,可以有效节约能源。

三室RTO最大的特点是具备反吹扫功能,其三个蓄热室在某一时间段的作用分别为进气室、出气室和反吹室。反吹扫即把净化后的空气送入反吹室,将室内的废气置换为干净空气,以便于下一阶段作为出气室使用,因此可以有效防止室体之间功能切换时将未处理的废气排放到大气中,具有非常高的处理效率。

另外,RTO设备分两个阶段运行,一阶段仅处理A车间的烘干炉废气,总量为7000Nm3/h;二阶段将处理两个车间的废气,总量为32000Nm3/h,即一阶段的废气量仅占RTO额定处理量的22%。由于RTO常用的MAXON燃烧比例调节阀SYNCHRO的调节比仅为10:1,在一阶段运行时会造成炉膛到温后实现保温比较难,因此本方案中选用了SMARTLINKMRV高精度比例调节阀,达到38:1以上,完全满足设备的稳定运行。

5 结语

目前的工业发展中积极倡导节能减排,这不仅是响应政府的号召,更是各行业义不容辞的责任,也是实现社会经济可持续发展的重要环节。本次对该涂装车间烘干炉废气处理系统改造后,经过两年实际生产验证,设备运行可靠、故障率极低,废气处理效率可以达到99%以上。

[1]王锡春.最新技术涂装技术.机械工业出版社,1999.

[2]胡新意,胡国良,高长清.汽车涂装废气处理技术.汽车工艺与材料,2009(4):6-9.