污水处理厂CASS 工艺的调试与运行

2014-03-22陈华柳

陈华柳

(瀚蓝环境股份有限公司 广东佛山 528200)

1 工程概况

佛山市某污水处理厂远期规模为27.5×104m3/d,分五期建设。一期工程处理规模为5×104m3/d,于2002年10月开始建设,2005年12月正式投入运行,处理工艺为威立雅水务集团的专利技术——曝气生物滤池工艺。一期工程部分预处理构筑物及尾水消毒接触池、储泥池已考虑二期的建设规模,污泥脱水机房土建工程已按总规模建设。

二期扩建工程的处理规模为5×104m3/d,2008年2月开始土建工作,2009年1月开始调试运行。与工程规模配套的污水管网工程也已同步实施建设。

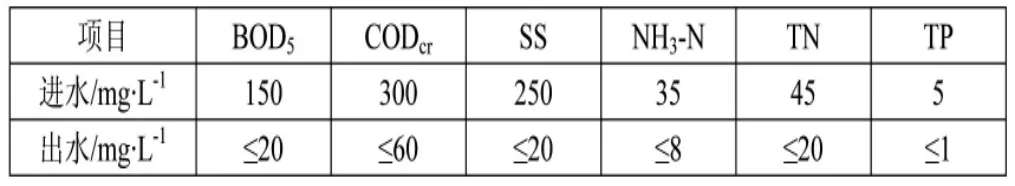

二期工程设计进、出水水质(见表1),出水执行《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级B标准。

表1 二期工程设计进、出水水质

2 工艺流程

一期工程处理工艺为曝气生物滤池,运行效果显示,该工艺具有良好的有机物去除和除磷效果,但脱氮和抗冲击负荷能力较弱,且池体构造复杂,给施工带来不便,建设期较长,土建费用高,因此二期工艺不再沿用曝气生物滤池。结合污水处理厂的水质、水量、和远期征地等具体条件,二期工程采用具有良好的脱氮除磷效果,抗冲击负荷强,池体结构简单,施工建设期短,投资较少,并可根据水质水量变化灵活调整运行工况的CASS工艺[1]。

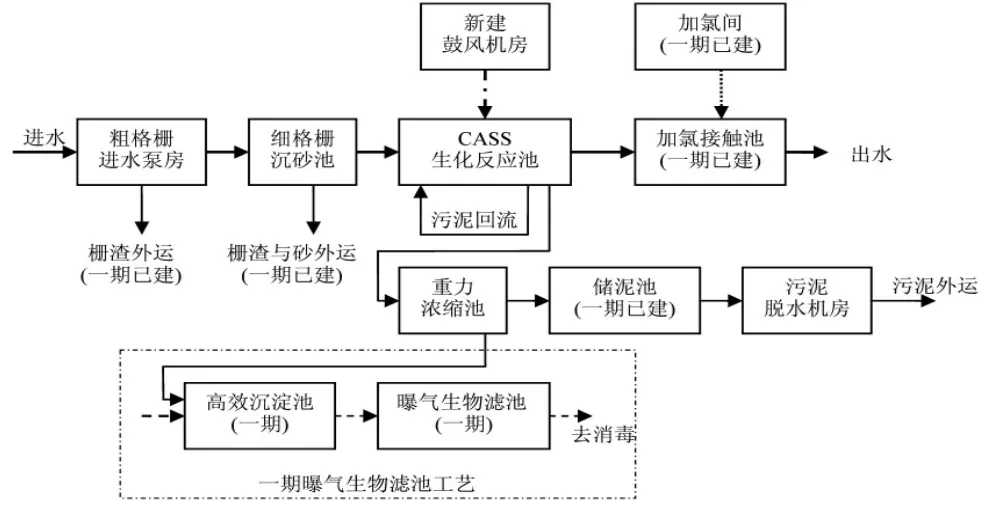

污水处理CASS工艺流程见图1。

图1 污水处理厂二期工艺流程图

循环式活性污泥法实质是将可变容积的活性污泥工艺过程与生物选择器原理有机结合的SBR工艺[2]。本工程CASS反应器由三个区域组成:生物选择区、预反应区和主反应区。生物选择区是设置在CASS前端的小容积区,通常在厌氧或缺氧条件下运行。预反应区具有辅助生物选择器对进水水质水量变化的缓冲作用,还具有促进磷的进一步释放和强化反硝化的作用[3]。CASS工艺的连续进水模式在一定程度上破坏了SBR的时间上的推流特点,因此前置生物选择池和预反应区,使得连续进水的CASS工艺获得空间上推流的特点,在不同的反应区域形成不同的生物相,有利于控制污泥膨胀和提高处理效率[4]。

3 工艺调试

二期构筑物于08年12月底通过验收,活性污泥培养从1月10日开始。根据一期实际进水水质情况,平均CODcr为120mg/L,BOD5为50mg/L,大大低于设计值,不利于微生物的快速繁殖。鉴于CASS工艺的特点,我们采取满负荷连续培菌法,将CASS池注水至设计水位,闷曝24h,之后按照设计水位滗水,进水。采用8h为一周期,其中曝气6h,沉淀1h,滗水40min,闲置20min,曝气期间控制DO为2~4mg/l,期间逐渐缩短曝气时间至2h,每周期为4h。

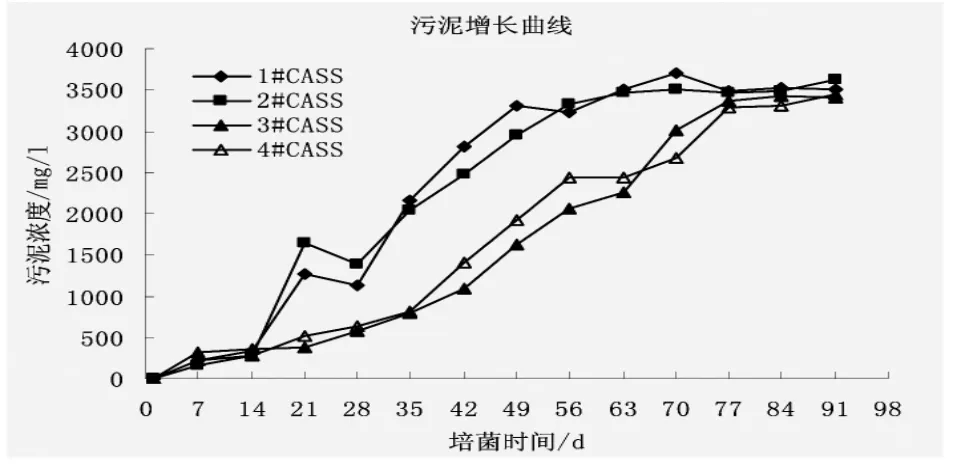

图2为活性污泥浓度增长曲线。培菌的初期,污泥量增长缓慢。因此拟接种培菌,由于邻近的桂城污水处理厂干污泥量有限,我们只接种了1#、2#CASS池。由曲线可看出,连续投加干污泥后MLSS约为1500mg/L,而3#、4#CASS池MLSS上升为500mg/L左右。接种污泥一星期后,1#、2#CASS池MLSS均有所下降,可能接种的污泥有部分死亡或随出水流失了。之后的20d,污泥浓度上升很快,到培菌第49d,1#、2#CASS池的MLSS约为3000mg/L。第75d,3#、4#池MLSS也达到了3000mg/L。此时的污泥呈黄褐色,沉降性能良好,SV30值在15%左右。镜鉴发现有钟虫,并有少量的后生动物轮虫出现。这表明,系统内活性污泥已培养成功。

图2 CASS 池污泥浓度增长曲线

4 运行效果及经济分析

4.1 运行效果

污水处理厂二期于3月25号交由厂方运行。运行控制参数如下:

①采用连续进水方式,每周期4h,其中曝气2h,沉淀1h,滗水50min,闲置10min。

②对DO的控制,生物选择池在0.3mg/L以下,预反应区在1mg/L左右,主反应区为2~3mg/L,最高可达到8mg/L。

③混合液回流比为20%~30%,全程不间断回流。

④对剩余污泥系统的控制,采用MLSS兼顾SVI来指导排泥。具体操作是MLSS大于4000mg/L时,增大剩余污泥排放量,小于3000mg/L时,减小排泥量,同时SVI控制在50~120ml/g的范围内。

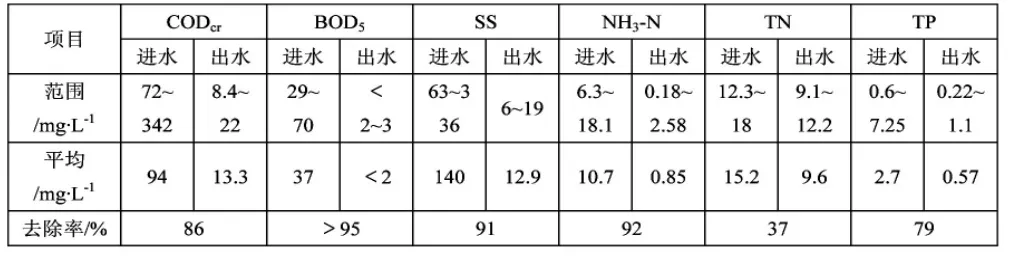

目前,二期系统处理水量稳定在(4~4.5)×104m3/d,系统2009年4月和5月的进、出水水质如表2所示。

表2 二期工程进、出水水质

TN的去除率较低,由进水有机物浓度低,生化池DO偏高,缺氧反硝化效率不高所导致。出水TP超标一次,可能为进水BOD5太小,碳源不足、厌氧释磷不充分所导致。二期工程设计了物化辅助除磷,以备原水碳源不足时投入使用,以强化除磷效果。

4.2 经济分析

二期工程不设独立计电表,因此计算二期耗电量必须从总电耗中扣除一期电耗量。一期满负荷稳定运行时单位电耗为0.179kW·h/m3,即结合总电耗和一、二期的处理水量可算得二期单位电耗为0.200kW·h/m3;同理,可由总泥量及一期产泥率0.26m3/km3(含水率80%)推算得二期CASS工艺产泥率为0.17m3/km3。二期工程平均直接生产成本为185元/km3(电费、氯气和PAM费,2009年5月价格),一期工程的直接生产成本为224元/km3(电费、氯气、PAM和PAC费,2009年5月价格),可见,CASS工艺因为没有物化段,在运行成本上比曝气生物滤池具有较明显的优势。

5 结语

①该CASS工艺工程设计合理,处理后出水达到《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级B标准。

②在进水浓度较低时,接种培菌需50天左右。另外,接种培菌比自然培菌用时可缩短1/3。

③由于进水水质参数严重小于设计值,工程投入运行后,主反应区内DO值常为5~7mg/L,影响了反硝化,TN的去除效率较低,后期运营管理中应注意控制曝气量,必要时补充碳源。

④CASS工艺没有物化段,污泥产量较小,处理成本低于曝气生物滤池工艺。

[1]田立江,姚志彬.SBR工艺与CASS工艺的比较[J].江苏环境科技,2003,16(2):14-15.

[2]张自杰.排水工程下册[M].北京:中国建筑工业出版社,2000.

[3]王秋艳,林华东.CASS工艺在重庆某污水处理厂的应用[J].市政工程,2008,26(6):26-27.

[4]常江.朔州市污水厂CAST工艺调试和运行[D].山西:太原理工大学,2008.