微电解-芬顿-UASB-A/O 组合工艺处理农药废水工程实践

2014-03-22焦海

焦 海

(滨海艾思伊环保有限公司 江苏盐城 224500)

我国农药类化工废水具有排放量大、CODCr浓度高、色度深、毒性大、污染物成分复杂、难生物降解等特点[1-4]。目前,对于农药废水,大部分生产企业采用物化预处理结合生化综合处理的处理工艺[5-7]。本文详细介绍了某农药企业的工程案例,针对具体废水水质、水量、当地环保政策及实际情况,主体采用“气浮-微电解-芬顿-混凝沉淀-UASB-A/O-二沉-混凝沉淀”组合工艺,可使农药废水得到有效处理,且经济上合理可行。

1 废水源强

1.1 废水来源

江苏某农药科技有限公司主要从事生产农药吡虫啉、哒螨灵等原药产品。在生产过程中排放的污水主要为工艺废水、设备和地面冲洗废水、生活污水等。污染物主要包括SS、甲苯、DMF等。根据“分类收集,分质处理”的原则,除少部分工艺废水属于高盐废水,需蒸发析盐处理外,其他工艺废水为152.5t/d,设备、地面冲洗水和生活污水等低浓度废水为198t/d。

2 工程概况

2.1 设计处理能力

设计预处理能力为200t/d,生化处理能力为1000t/d,物化一次性建成,生化处理分2组并联运行。

2.2 工艺流程

污水站处理工艺流程如下图1所示。

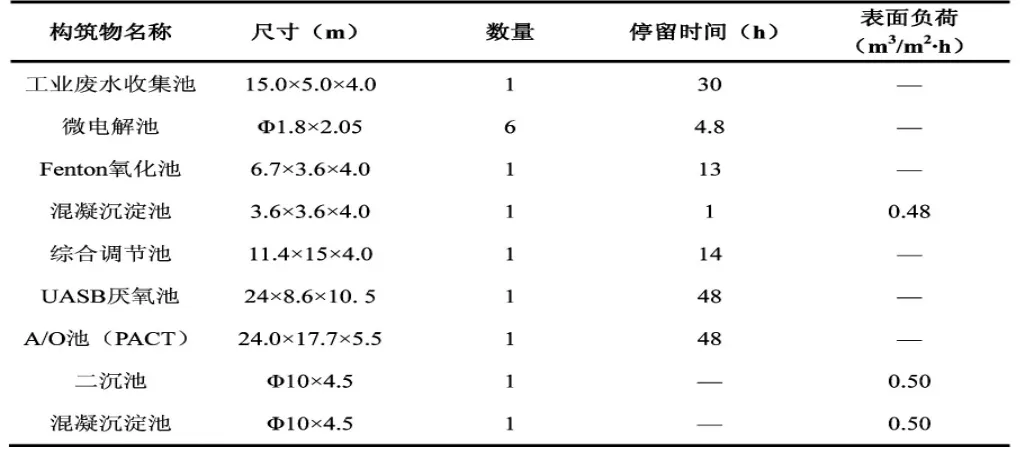

2.3 主要构筑物及设备设计参数

表1 主要构筑物尺寸及设计参数

3 运行效果及运行费用

3.1 运行效果

该项目于2013年7月份安装工程结束,污水站废水处理系统正式开始运行调试,物化工段根据每日实际进水水质水量按比例投加药剂,及时监测进出水水质状况;生化工段通过污泥的接种、驯化,确定系统最佳运行条件,培养和驯化出成熟的专属活性污泥。经过3个多月的运行调试,整个系统稳定运行,各污染物去除率均在85%以上,处理后出水水质均可达标排放。

3.2 运行费用

3.2.1 动力费:本项目主要电气设备总装机容量约为487kW,运行负荷为314kW,耗电量为261kW·h,运行系数按0.8计算,为261 kW·h×0.8=208kW?h。电费0.75元/kW·h,按1000t/d废水运行。

吨处理电费E1=208×24÷1000×0.75=3.7元/t。

3.2.2 药剂费:本项目吨废水药剂总费用E2=0.46元/t。

3.2.3 蒸汽费:本项目吨废水蒸汽费E3=0.8元/t。

3.2.4 固废处理费:固废处置费主要分为2块:(1)蒸发析盐产生的废盐,日产生量约为0.8t,处置价格约3000元/t;(2)污水站运行产生的物化污泥和生化污泥,每天产生0.4t,处置价格约2000元/t。

本项目吨废水固废处置费E4=(0.8×3000+0.4×2000)/1000=3.2元/t。

3.2.5 人工费:吨水人工费E5=3000/30×4/1000=0.4元/t。

综上,吨废水总处理费:

E=E1+E2+E3+E4+E5=3.7+0.46+0.8+3.2+0.4=8.56元/t。

4 结语

经过工程实践运行表明,采用微电解-芬顿-UASB-A/O组合工艺处理农药废水,技术成熟,处理效果好,运行稳定可靠,且操作方便、易于管理,各项污染物均可达到排放标准,运行费用低廉,是较优化的处理工艺,为此类废水的处理提供了较成功的工程借鉴。

[1]姚杏明.微电解催化氧化处理对硝基苯胺系列废水[J].环境工程,2007,19(3):26-27.

[2]李志祥.铁炭微电解处理CBT与AMA混合农药废水试验研究[J].安徽农业科学,2008,36(18):7735-7737.

[3]杨晓燕,陈雷,陆雪梅.微电解,芬顿法预处理吡虫啉农药牛产废水[J].南京工业大学学报,2008,30(3):30-33.

[4]杨翠娴.间歇式水解-好氧循环工艺处理聚乙二醇废水[J].化工学报,2006,57(11):2731-2734.

[5]王凯军,等.UASB工艺的理论与工程实践[M].北京:中国环境科学出版社,2000.

[6]Zeybek Z, Alpbaz M. Fuzzy-dynamic matrix pH control for treatmentof dye wastewater plant Source: Proceedings Sixth InternationalConference on Computational Intelligence and Multimedia Applications,2005: 118-123.

[7]Qiu Z M, He Y B, Liu X C, Yu S X. Catalytic oxidation of the dyewastewater with hydrogen peroxide [J]. Chemical Engineering and Processing,2005, 44(9): 1013-1017.