新型防腐喷涂系统优化设计

2014-03-21肖玉瑛王子文郝超超

肖玉瑛,王子文,郝超超

(河北联合大学机械工程学院,河北唐山063009)

0 引言

油气道内部焊缝处理机器人研究立足于国内所铺设油气管道为400~600mm的石油管道内部焊接处的表面处理。其主要的工作机构包括:一,内部焊缝打磨机构;二,防腐喷涂机构;其中为了使得油气管道内部焊缝防腐处理达到最佳效果,可以在焊缝处喷涂防腐漆,其中防腐漆的喷涂是先在已经对表面处理好的焊缝喷涂底漆,然后喷涂面漆从而达到从而达到,如果有必要可以在底漆与面漆的中间环节喷涂中间漆。从而大大提高对处于恶劣环境下的油气管道焊缝具有很好的对环境腐蚀的抵御能力提高,达到提高管道使用寿命,延长维修和更换管道间隔的目的。

1 防腐喷涂系统总体设计

1.1 结构设计

如图1所示防腐喷涂系统主要由主动拨盘,从动槽轮组成的简谐运动机构,导通杆压盘与从动槽轮纵向紧固在一起,气缸下面装有三个90°分布的导通杆,弹簧以及调节螺母7,释压孔9可以在导通杆关闭压缩气出口8后将管道剩余压缩气排出管道,从而实现有效,快速关闭自动喷枪的目的。

图1 防腐喷涂系统装配

1.2 工作原理

主动拨盘2固定于车架主轴1上,当喷涂机构相对车架转动时,主动拨盘相对喷涂机构转动,这时从动槽轮1由于未被主动拨盘上S1锁住所以静止不动;当底漆喷枪已经对管道焊缝喷涂完毕后,锁止弧S1进入从动槽轮凹槽,锁紧带动槽轮反向转动1/4圈[1]。在从动槽轮同轴带动导通杆压盘,这样在槽轮机机构工作时压盘对三个导通杆工作,而每个导通杆上有一个通孔,这样就实现了气缸压缩气入口与各出口的通路,而导通杆底端装有弹簧,可以在导通杆不受压盘挤压后恢复原位,这样气缸循环工作可以依次实现各管路通断。而三支缩气出口分别与各自的油漆桶、自动喷枪的导通动作空气入口与雾化空气入口相通,这样在实现连续喷枪喷涂转动也实现了底漆面漆的依次喷涂。

2 建立数学模型

在工作的过程中,需要达到当主轴转动一周的时间与压缩气出口导通时间相同的要求,而且在这个过程中导通杆不会出现较大的振动,否则会影响到通道的截面面积,从而影响到气压是否足够以及喷涂的均匀性和稳定性。式(1)为槽轮间歇机构中主动拨盘ω1和从动槽轮角速度ω2关系式

式中(λ=R1/α,α=β=π/4,θ1=ω1t),可得ω2与时间t的关系式(2)

如图2所示为导通杆托盘工程图,已知ω2=ω3(ω2为动槽轮角速度ω3为导通杆拨盘角速度),槽轮转过θ3时导通孔向下移动σh(设σh≤h)达到托盘A点,此后,气压足够打开喷枪开关并且可以提供足够的防腐漆雾化气压,当斜坡使得下一个导通杆压缩到A点时,上一个导通关闭。此时导通杆拨盘正好转过θ4=,主动拨盘旋转一周,由此建立导通压杆盘运动数学模型见式(3)。

图2 托盘工程图

如图3是基于Adams对防腐喷涂系统α=45°进行动力分析测试得到导通杆part14向下移动δh-t坐标图,其与3式δh-θ数学模型相互对应:当主动托盘转动开始与槽轮锁紧时,此时导通杆位移δh位于O位置;随着导通杆拨盘转时,此时导通孔达到打开流量要求,part14支路喷枪开始工作;当时,导通杆不再向下移动,此时δh=h,位于B点;随着转动,从动槽轮不再被主动拨盘锁紧,从而停止转动,此时位于C点;而喷涂机构仍然在工作时,在喷涂机构要转过时,导通杆拨盘开始压缩导通杆part15,并且在A处开始下一个循环,上一个循环停止。

图3 导通杆(part14)δh-t坐标图

3 气压缸的流体分析

如图4所示,压缩空气从入口A进入,B为其中一个出口,导通杆在向下移动的过程中,δh由0→5 mm逐渐变化,这时压缩空气在通过气缸的过程中存在直管中的沿程损失以及在管道导通孔、管径变化处以及弯头弯头所造成的的局部压力损失。

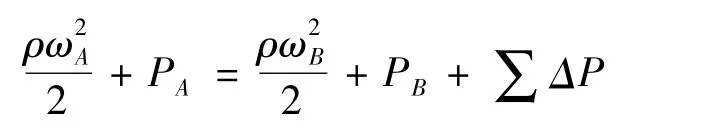

由伯努利方程可得

式中ωA,ωB—入口,出口处流速,PA,PA—截面压力值,∑ΔP—截面A到B的压力损失,其等于沿程损失和局部压力损失之和,即∑ΔP=∑ΔΡl+∑ΔΡp。根据已知设计空气使用量为Q=1L/s,PB≥2×105Pa,根据连续性方程可知

图4 防腐喷涂系统剖面图

式中SA=2.01×10-4m2,SB=5.02×10-5m2,ρ=1.2388kg/m3,由此可得ωA=4.02m/s,ωB=16.08m/s。

4 结构优化

导通杆在向下移动的过程中,导通孔由小变大,这时由于局部压力损失使得气泵所提供的压力发生变化,所以保持支路出口气压的均匀性对喷涂质量的控制很有必要。如图5是h=4 mm时,通过Solidworks/ Flow Simulation建立流体压力云图,在h由0→5 mm过程中云图所得数据建立压力变化曲线图6,由云图及压力变化曲线图可以看到气流在气缸的主腔底部发生流线变形,压力损失主要发生在导通杆通孔的出入口处,压力损失较为明显由于气流由管径较大的主腔进入较小管径的支路时流速发生较大变化同时由于管路中局部设计的不合理使得压力损失增大[2],同时h在0→5 mm的过程中损失越来越小,入口A处流体压力也逐渐减小,使得PA趋于PB。

图5 δh=4 mm流体压力云图

图6 压力变化曲线

由伯努利方程求得h在0→5 mm的过程中压力损失∑ΔP1,在经过减小管路内表面摩擦系数,管路内腔优化,局部锐角改为圆角后结合Solidworks/Flow Simulation分析后所得压力损失∑ΔP2可得压力损失对照表1

表1 压力损失对照

5 结论

在进行防腐喷涂系统设计过程中采取建立数学模型进行系统的运动分析使得间歇机构更好的满足设计要求,并且利用Solidworks/Flow Simulation对气缸通道进行流体分析,通过对流体通过管道的状态以及参数变化找到压力损失的主要原因,将优化前后的数据发现:通过流体的优化设计可以降低压力损失,使得在导通杆通孔开启闭合的过程中喷涂气压稳定性得到加强。

[1] 朱孝录.中国工程学会,中国机械设计大典编委会.中国机械设计大典第4卷[M].南昌:江西科技出版社,2002:1666-1670.

[2] 《气动工程手册》编委会.国防工业出版社[M].北京:国防工业出版社,1995.8