H型钢断面组织对其机械性能的影响

2014-03-21马劲红王伶艳任喜强

马劲红,王伶艳,2,李 慧,任喜强

(1.河北联合大学冶金与能源学院,河北唐山063009;2.华电曹妃甸重工装备有限公司,河北唐山063210)

0 引言

H型钢是由工字型钢优化发展而成的一种断面力学性能更为优良的经济型断面钢材,和普通工字钢相比,H型钢具有更好的力学性能,相同单重时截面模数大,比普通工字钢抗弯能力大。以热轧H型钢为主的钢结构,其结构科学合理,塑性和柔韧性好,结构稳定性高,承受振动和冲击载荷能力强,特别适用于一些多地震发生带的建筑结构。H型钢还具有施工简单、节约成本和结构重量轻等优点,优良的断面性能,使H型钢具有良好的使用性能,H型钢是一种多用途高效经济性钢材,在工程中的使用价值很高[1]。

为了直观的反映机械性能和组织的关系,本文分别进行了机械性能检测实验和金相观察显微组织实验。并以轧制后组织均匀为目的,对轧制规程进行了优化。

1 拉伸试样的制备

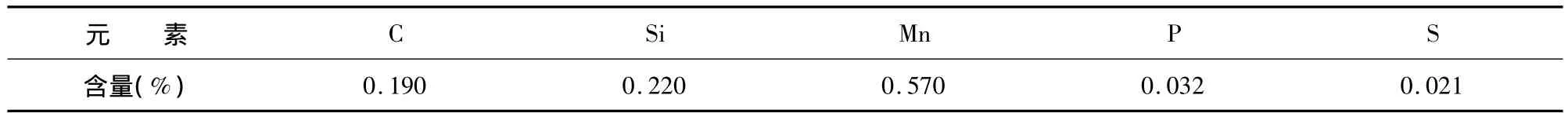

本文选择津西钢铁公司H200σ=Deε200产品为模型,到生产现场实际取样,现场使用红外线温度检测设备检测H型钢实际生产过程中各个阶段的温度。截取A、B、C、D、E,5组不同时间段内生产的长400 mmH型钢试样。使用线切割设备,分别在A、B、C、D、E五组H型钢上下翼缘、腹板按H型钢翼缘宽度四分之一处(4/B)沿着轧制方向切取20σ= Deε250mm拉伸试样。记翼缘上为I1,翼缘下为I2,腹板为F如图1所示。实验所用原材料的化学成分如表1所示。

图1 H型钢截取试样标准

表1 实验样品的化学成分

2 拉伸实验

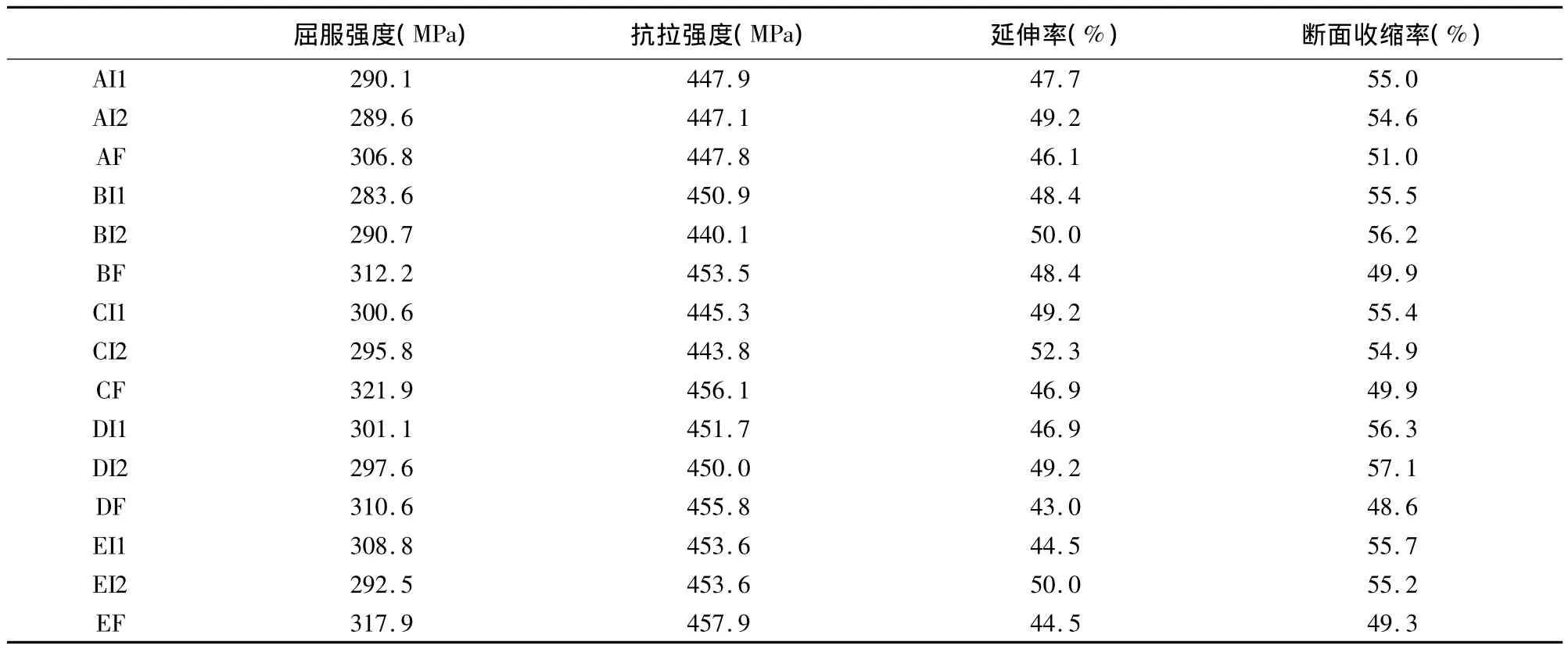

实验采用河北联合大学60 kN拉伸实验机,将试件竖直放入拉伸试验机夹头,打开微机中拉伸实验用软件,输入拉伸试样数据。拉伸前将软件中的拉力和位移数据清零。在打开拉伸试验机均匀加载。拉伸结束后记录拉伸数据并放入新的拉伸试样,每次拉伸加载前均需对软件中的位移和拉力值进行清零,以免造成人为误差。拉伸数据如表2所示。

表2 拉伸数据

3 实验结果分析

从表2中可以看出:腹板屈服强度大于翼缘强度6.4%,上下翼缘屈服强度略有差异,上翼缘略大于下翼缘。H型钢腹板抗拉强度最大,上翼缘次之,下翼缘最小。翼缘延伸率和断面收缩率高于腹板延伸率,上翼缘延伸率高于下翼缘,上下翼缘断面收缩率相差不大。

在H型钢塑性变形时,腹板变形量远远大于翼缘变形量,变形后腹板有大量的回复和再结晶能量,在轧制变形后腹板再结晶数量大于翼缘再结晶数量,由于轧制时冷却水常存在于腹板上槽内,而且腹板厚度常常小于翼缘厚度,导致生成了单位长度内腹板内存储热量少且对外热交换快的现象,腹板部位在变形后回复和再结晶时间短,较翼缘晶粒长大不充分,因此变形后腹板较翼缘有更为细小的再结晶晶粒组织,腹板较翼缘有更高的强度。

4 金相观测实验

分别在五组腹板、翼缘4/B处和R角部位取一金相试样,使用丙酮清洗后在金相镶嵌机进行镶嵌。镶嵌后分别使用280号~2000号砂纸进行粗磨取,磨取时要用力均匀,磨取的试样表面要平整。把磨好的试样使用酒精轻轻擦拭后,进行抛光处理。当金属表面在光照下没有划痕如镜面时,在3.5%的硝酸酒精下进行腐蚀。腐蚀后用酒精擦拭,使用河北联合大学金相显微镜进行金相观察。A组试样照片如下。

图2 不同部位的显微组织

上图2为B组试样500倍下腹板、翼缘和R角部位金相显微镜照片。在图中明显看H型钢组织主要由白色的铁素体和黑色的珠光体组成,在铁素体和珠光体中间夹杂部分魏氏组织。图2中腹板晶粒尺寸最小,R角部位晶粒尺寸最大,翼缘晶粒尺寸居中,翼缘和腹板铁素体大小均匀且形状为均匀的多边形,在铁素体周围均匀分布着珠光体组织。R角部位由于在轧制变形时受到的轧制力最小、变形量最小,在冷却时冷却时间最长,使得R角部位晶粒粗大且其晶粒位向混乱。又由于其变形困难所以在轧制变形时其晶粒破碎量也不相同,导致在R角部位常能发现异常粗大的晶粒。

普通碳素钢中的塑性夹杂大多为MnS,硫化物的溶解温度受钢中锰和碳的影响[2]。在低锰(0.1%)钢中,溶解度为1290℃,与碳含量无关。当钢中含0.2%~0.4%Mn,碳含量高时(0.8%),溶解度为1320℃。当碳含量降至0.1%时,溶解度上升到1400℃。但是硫化物的沉淀温度,不因碳、锰含量而变,总是1180℃~1200℃。

在轧制时MnS存在长大和粗化的现象[3]。大多数均在腹板和R角部位处,但是由于轧制时腹板压下大对其长大消除作用,而R角部位对其这种长大消除作用较差。

R角处于腹板与翼缘连接部位,腹板与翼缘晶粒尺寸均小于R角晶粒尺寸,又由于H型钢R角部位圆角半径尺寸很小,所以在腹板向翼缘过度时在很小的部位产生了晶粒尺寸经历了由小变大再变小的过程。所以在R角部位的晶粒尺寸变化复杂多变。

表3 平均晶粒度

五组试样晶粒级别可以看出津西生产的H型钢晶粒级别在9级左右,腹板晶粒级别较翼缘和R角高。

腹板较翼缘平均截距尺寸小6.5%,腹板细小的晶粒使得腹板比翼缘有更多的晶界,在H型钢工程使用中,大量的晶界阻碍位错的继续移动,因此越为细小的晶粒对机械性能影响越位明显。较小的晶粒尺寸可以提高产品的屈服强度和抗拉强度。

在H型钢轧制变形中R角变形最为复杂,且在R角部位所存储的热量最大,其散热效果较腹板翼缘差,导致了R角晶粒不均匀,在金相试验中可以观察到其晶粒尺寸存在差异。在轧制时R角的变形仍是一个较难解决的问题。

5 轧制规程优化

产品的机械性能受到产品组织形态的影响,不同的组织形态可以获得不同的机械性能。在产品的生产过程中,轧件受到轧制速度、压下量、温度等参数的影响。增大轧制速度和压下量都可以细化晶粒,增强产品的机械性能。但是轧制速度和压下量增加过多又会造成翼缘和腹板晶粒尺寸分布不均,所以为了达到合理的要求,必须综合考虑轧制的变形规律、待温时间、连轧的道次等合理分配变形量和轧制速度。

结合H型钢现场实际的生产情况,分析认为因为在开坯阶段采用普通的二辊孔型轧制,这一阶段的轧制目的主要是为后面的万能轧制提供合适的坯料,但是在这个阶段变形不均匀并且难以调整,所以除了控制轧制温度外对变形量无法进行有效的控制。

从提高产品性能和轧制效率的角度,希望开轧温度可以低一点,但是由于开坯机受到最大轧制压力的限制,同时轧件在开坯轧制时存在较严重的不均匀变形,温度对变形规律和轧制压力的影响相对较大。为保证开坯顺利轧制和供给万能轧制的坯料准确,故只将开坯温度的下限设为1200~1150℃,不做大的调整。

由于H型钢的冷却受到翼缘厚、腹板薄自身形状特点的影响,加之在轧制时腹板中常存有轧辊冷却水,使得腹板表面的温度要低于翼缘的温度。实际测的翼缘平均温度要比腹板高出50~80℃,控制轧件进入万能粗轧的温度其实就是控制其进入万能粗轧翼缘的温度。但同时要考虑到腹板温度要比翼缘温度低50~80℃,这样就使得翼缘的轧制温度无法定得太低。若轧制时腹板温度过低,为保证万能轧制变形的顺利,腹板压下率与翼缘的压下率要近似相等(实际腹板的压下率略低),腹板的压下量无法减少,这使轧制压力过大而无法轧制,同时可能影响腹板的力学性能。

分配变形量是主要考虑:

1)由于是九架万能轧机连轧作业,必须保证各道次秒流量相等;

2)保证翼缘和腹板的变形量基本相当;

3)由于温度会越来越低,每道次的压下量要逐步减少。

根据上述因素,制定生产H型钢的轧制工艺参数:加热温度1200~1250℃;开轧温度1150~1200℃;进入万能轧机最后5道次时翼缘温度不大于950℃,终轧温度850~870℃,轧后空冷。针对产品200×200× 12×8 mm的规格,运用DEFORM-3D软件制定出一新的轧制规程表。

表4 轧制规程表

使用上述轧制规程对H型钢的连轧过程进行数值模拟,获得产品的微观结构图和平均晶粒尺寸。取H型钢断面上的不同位置的三个点,P1是腹板上一点,P2是翼缘上一点,P3为翼缘与腹板交接处一点,图3至图5分别为H型钢断面上不同的三个点的晶粒结构图和平均晶粒尺寸图。

图4 P2点的晶粒结构和晶粒尺寸

图5 P3点的晶粒结构和晶粒尺寸

从图3中可以看出P1点的平均晶粒尺寸为18.9μm,图4中显示P2点的晶粒尺寸是20.2μm,图5中显示P3点的平均晶粒尺寸为20.7μm。从三幅图的对比中可以看出,P1点的晶界还是较P2点、P3点多,而且晶粒也较细,但是它们之间已经较为接近,差距不是很大。这就减少了H型钢的断面上力学性能的差距,达到了一定的效果。

6 结论

6.1 H型钢在轧制时由于腹板变形量大,轧后冷却快,所以其轧后晶粒尺寸比翼缘和R角细小,其机械性能最好。

6.2 由于在坯料中R角部位杂质较多,其轧制变形时变形最不均匀,轧后冷却能力差,R角部位所存储的热量最多因此在R角部位晶粒不均匀。

6.3 为了提高产品的机械性能,制定新的工艺的规程时,在增大压下量和轧制速度的情况下,可以使晶粒细化,提高综合机械性能,并减小腹板翼缘及R角处的晶粒尺寸差值,减小H型钢的断面力学的差值。

[1] 何志华.浅议国产H型钢在工程中的应用[J].安徽建筑,2000,(1):98-101.

[2] W P SUN.Diffusion-Controlled Growth and Coarsening of MnS during Hot Deformaition,METALLURGICAL TRANSCTIONS A,Vol.23A,Nov 1992.

[3] 李代锺.钢中的非金属夹杂物[M].北京:科学出版社,1983:170.