航空发动机轴向力测量传感器设计及应用

2014-03-21张春月

张春月,边 杰

(中航工业航空动力机械研究所,湖南株洲 412002)

0 引言

航空涡轮发动机通用规范(GJB241—87、GJB242—87)要求,发动机压力平衡系统应提供合适的单向轴向载荷,以保证在发动机工作包线内所有功率状态下,不会因轴向力过大甚至超过止推轴承所允许的负荷而导致轴承损伤,也不会因轴向力过小甚至方向变换而引起轴承轻载打滑蹭伤,使轴承能在设计使用寿命期内满意地工作[1]。在飞行前规定试验阶段应完成转子轴向力分析和实测验证。

如何设计一种轴向力测试传感器,使其结构具有一定的通用性,能够满足不同型号发动机轴向力测试需要;并且能与轴承座结构相匹配,使传感器安装位置处的结构调整尽量小,这是发动机测试人员亟待解决的问题。

文中介绍了一种测量发动机转子轴向力的试验方法,即在发动机转子滚珠轴承外环前面或后面安装一个贴有应变片桥路并带多个轴向凸台的机电式传感器,可实时测量转子向前或向后的轴向力。

1 轴向力测量传感器设计

1.1传感器结构及设计原理

传感器一般采用轴向两边交错各带n个周向均布凸台的弹性环结构,其中凸台数n由发动机转子轴向力测量范围及传感器轴向允许的最大位移量决定。某型号所使用的一种典型传感器结构如图1所示,其凸台数n为6。

图1 一种典型的传感器结构图

传感器的内径φ内与被测处轴承外环内径[2]相当、外径φ外比轴承外环外径尺寸稍小,径向环宽为b。传感器的轴向长度H包括1个桥臂厚度h、2个凸台高度,凸台周向宽度为W。根据预测的转子最大轴向力p、传感器的内径φ内、外径φ外的尺寸决定n、H、h、b、W等参数。传感器结构周向展开图见图2,弹性环单跨力学模型及弯矩、挠度分布图见图3。

图2 弹性环周向展开图

图3 弹性环单跨力学模型及弯矩、挠度分布图

传感器受到轴向载荷时,相当于在弹性环的单跨中点施加集中力,假设在图2中A与B点的转角θ和挠度Y均为0,如图3所示,由于弹性环结构对称,载荷对称,故AC与BC的变形也对称。这可视为静不定问题。经过计算可得弹性环的轴向挠度或位移量为[3]:

(1)

式中:l为A、B凸台之间的周向跨度;E为材料弹性模量;b为径向环宽;h为弹性环桥臂厚度。

如果弹性环挠度或位移量过小,则传感器不够敏感;如果轴向位移量过大,则传感器的线性度会变差,还可能会影响中央传动齿轮的正常工作。经过大量试验表明,其挠度控制在0.035~0.060 mm间为佳。

弹性环的单跨最大弯矩M与凸台根部的最大应力σ、应变ε值[3]分别为:

(2)

(3)

(4)

1.2应变片粘贴

为了方便说明,在图2中定义C凸台为正面凸台,A、B凸台为反面凸台。弹性环的受力分析结果表明,每个正面凸台和每个反面凸台在正面的轴向投影的两侧靠根部处变形最大,即表面应变量最大,最大应变量由式(4)给出。因此,在紧靠这两处沿周向粘贴应变片,能获得最大应变信号,为了提高测量灵敏度,在同一面圆周均布粘贴8个应变片,其中4片受压,4片受拉,组成全桥测试电路。每个桥臂为受相同方向应变的2个应变片串联且受到同样轴向力时,其电桥输出电压会增加1倍,或灵敏度提高1倍。应变片粘贴位置及引线示意图见图4。

图4 弹性环上应变片粘贴位置及全桥接线图

2 传感器力学模型有限元分析

传感器在最大轴向力作用下仍保持弹性变形是其可靠测量发动机轴向力的关键技术,为了验证所设计的传感器在轴向力测量过程中是否一直工作在线性区间,采用有限元法计算传感器的轴向挠度,检验其轴向变形量与轴向载荷是否保持线性关系。

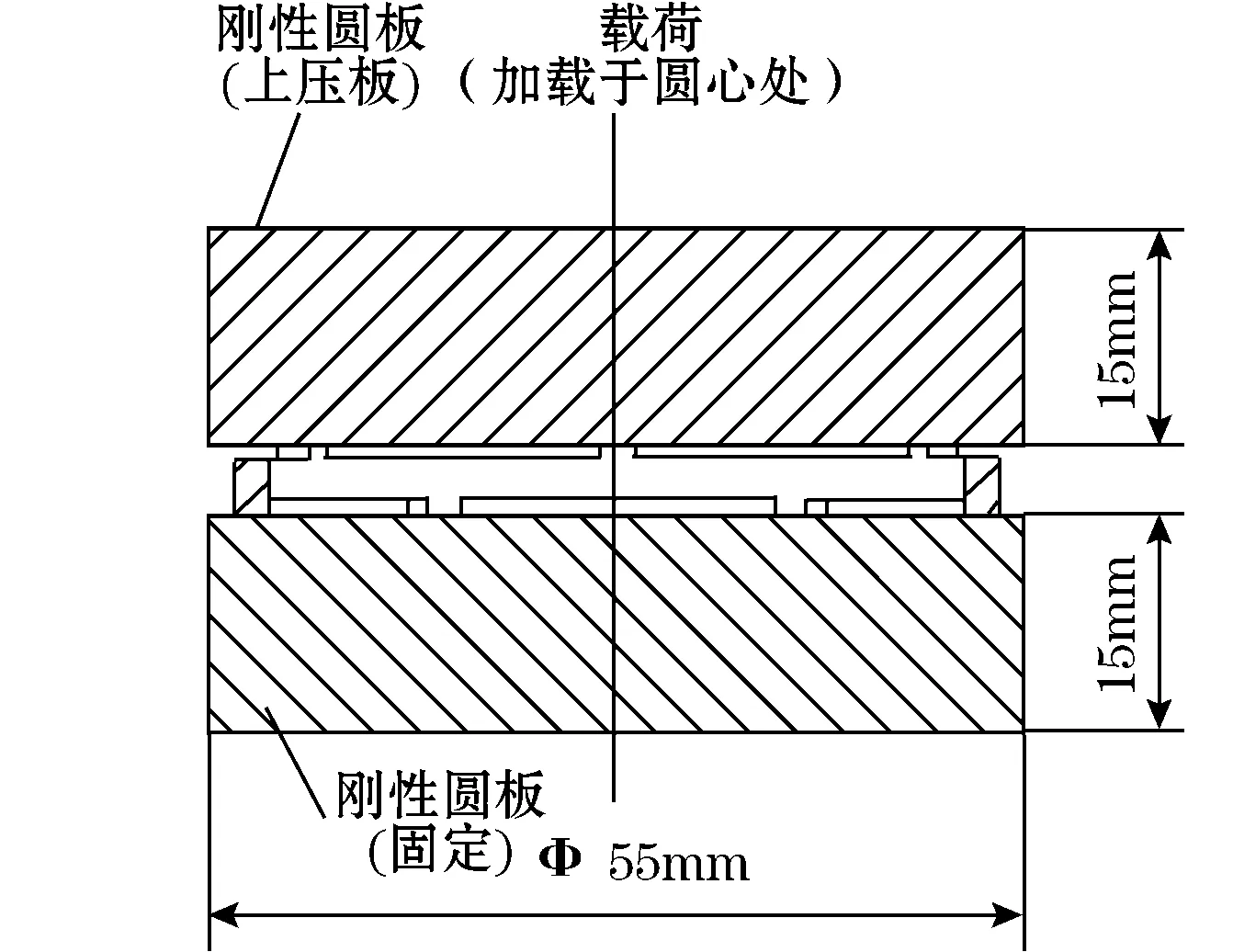

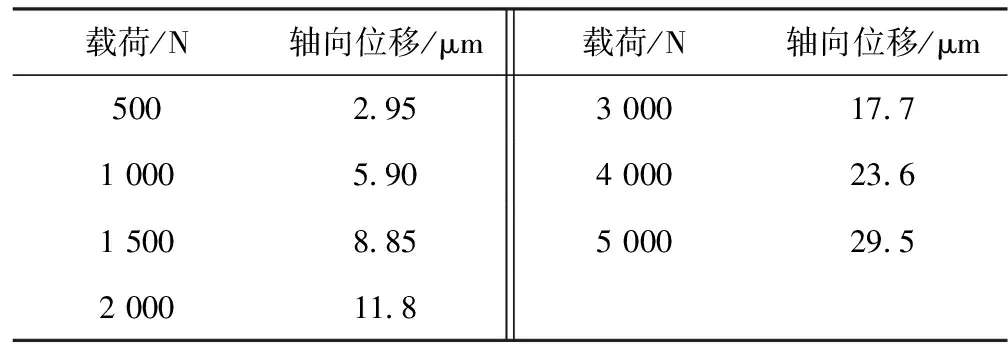

传感器轴向受力分析示意图见图5,通过上下两块压板来完成轴向加载,轴向载荷施加在上压板圆心处。上下压板的材料与弹性环相同。采用MSC/PATRAN进行有限元前处理,MSC/MARC进行接触分析及有限元后处理。传感器有限元网格模型如图6所示,约束了A处的周向和轴向位移,B处和C处部分节点的周向位移,在相应位置处定义接触。某传感器轴向力测试范围为0~5 000 N,在指定载荷下计算得到的位移结果见表1,由表1中的数据可以看出,传感器在0~5 000 N的轴向载荷范围内其轴向变形是线性的。在图7中可以看出,传感器凸台处的位移量最大,这与2.1节中理论分析结果相吻合。有限元分析结果表明传感器的设计是合理的。

图5 传感器轴向受力分析示意图

图6 传感器有限元网格模型

图7 传感器在轴向载荷5000N时轴向位移分布

3 轴向力测量传感器应用

3.1轴向力测量系统概述

轴向力测试系统组成如图8所示,一般包括测量传感器、应变测试仪及信号采集分析系统3部分。测试传感器的安装位置由测量处轴向力的方向决定。对于航空发动机系统,压气机转子轴向力向前,因此测试传感器需安装在轴承外环前;涡轮转子轴向力向后,测试传感器安装在轴承外环后面即可测出向后的轴向力。如果某些特殊情况下轴向力方向未知,或者发动机因排故需要要求同时测量转子向前、向后轴向力,则需按照图8所示方式在轴承外环前后各安装一个传感器。

表1 传感器轴向位移计算结果

图8 轴向力测试系统组成

传感器输出应变信号,通过专门的传感器校准试验,得到应变量与轴向载荷量的关系,从而将应变值转换为轴向力值。同时将转速信号及轴向力信号接入数采系统,得到任意转速下的轴向力数值。根据测试位置处滚珠轴承所能承受载荷的范围来判断该发动机压力平衡系统提供的载荷是否合适。

3.2轴向力测试系统误差分析

轴向力测试系统误差主要包括测试传感器精度及测试仪器引起的误差。轴向力测量传感器经过校准试验后,常温下其测试精度在±0.5%以内。由于传感器在发动机中的实际工作温度可达到130 ℃左右,高温下会引起应变片温度漂移。因此在传感器设计上采用了20~130 ℃温漂很小的一种进口应变片,经过大量试验验证,应变片温漂引起的轴向力测量误差在±3%以内。一般情况下,测试仪器引起的误差在±0.5%以内,因此轴向力测试系统误差总量在±4%以内,能够满足工程测试需要。

3.3轴向力测量传感器应用

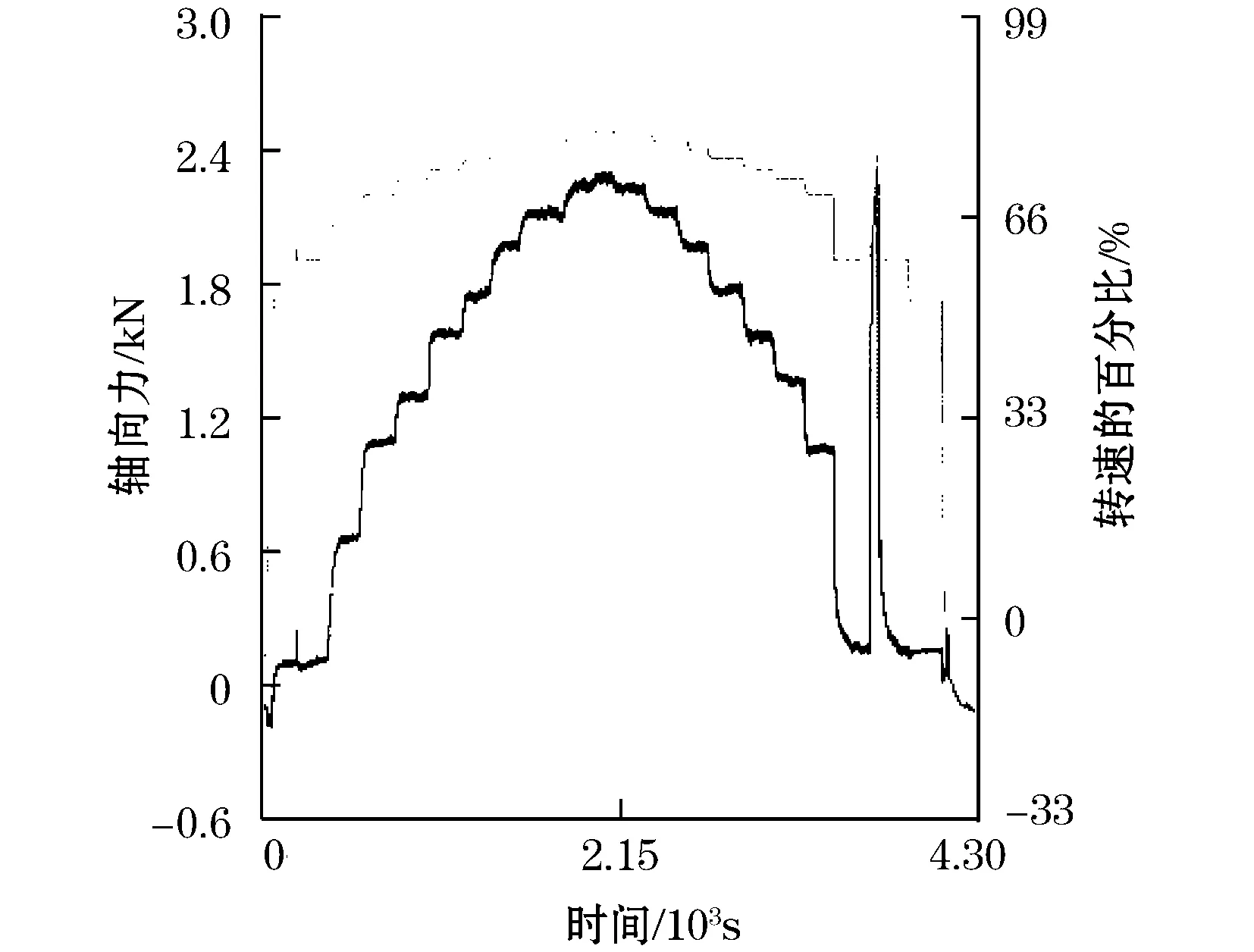

某型压气机转子轴向力测试曲线如图9所示。可以看出,轴向力数值保持正值,即轴向力方向一直向前,并且大小随发动机转速增大而增大,减小而减小。当发动机转速保持稳定时,轴向力测试曲线为一条平直线,随发动机转速呈现阶梯状变化。在发动机停车后,轴向力也跟随归零,可见传感器安装情况良好,与轴承座之间并无卡滞现象,轴向力测试结果真实、可靠。

图9 某型压气机转子轴向力测量曲线

4 结论

介绍了一种用于航空发动机轴向力测量的机电式传感器的设计方法和技巧。根据发动机主轴承参数及其支承结构的特点和预计的轴向载荷范围,可设计出合适的轴向力传感器。通过安装单个传感器测量单向力,在轴承外环前后各安装一个传感器同时测量向前、向后的轴向力。在传感器上圆周均布粘贴8个应变片并接成全桥,使其灵敏度提高1倍,且降低了转子轴向力偏载引起的误差。采用有限元方法对传感器进行了力学分析,确保了传感器工作在弹性范围内,即传感器轴向变形量与轴向载荷量呈线性关系,从而保证测试结果准确、可靠。最后介绍了传感器在某型发动机上实际应用情况,给出了发动机转子在各种转速下的轴向力数据曲线。目前使用该测量传感器已成功完成多种型号多台次发动机的轴向力测量试验。结果表明,该测试传感器能够精确、可靠地完成轴向力测试试验。

参考文献:

[1]刘长福,邓明.航空发动机结构分析.西安:西北工业大学出版社,2006.

[2]林基恕.航空燃气涡轮发动机机械系统设计.北京:航空工业出版社,2005.

[3]刘鸿文.材料力学.北京:高等教育出版社,1992.