竞争失效产品综合应力步降加速寿命试验优化设计Monte-Carlo仿真

2014-03-21孟亚峰韩荣利

孟亚峰,韩荣利,潘 刚

(军械工程学院,河北石家庄 050003)

0 引言

加速寿命试验是解决高可靠性、长寿命产品量化评估的一个有效技术途径。电子产品在使用过程中不仅会受到各种环境应力水平的影响,且存在多种失效机理,要快速量化评估产品在实际工作环境的可靠性水平,就需对其进行加速寿命试验。针对综合应力加速寿命试验及竞争失效产品的加速寿命试验的一些问题,有大量学者对其进行分析研究,文献[1]等采用智能优化算法拟合的方法对Weibull分布下步进加速寿命试验的优化设计进行了研究,文献[2-3]对独立Weibull分布下竞争失效加速寿命试验统计方法及设计进行了研究,文献[4-5]等对综合应力加速寿命试验方案优化及模拟评价的理论与方法进行了研究,文献[6]对步降加速寿命试验的优化及寿命预测进行了分析研究,文献[7]等对综合应力加速寿命模型验证方法进行了分析研究。综合应力步降加速寿命试验作为一种更高效、更贴近产品实际工作环境的试验方法成为国内外的研究热点,但是,当前对竞争失效产品的综合应力步降加速寿命等方面的研究相对较少,对于多应力下的电子产品的试验优化问题,没有较为完善的理论支持,不能更好满足工程实际的需求。鉴于此,文中采用Monte-Carlo仿真的方法对竞争失效产品综合应力步降加速寿命试验进行模拟。对模拟产生的竞争失效产品综合应力步降加速寿命试验(CF-MSDS-ALT)数据进行统计分析,给出了基于仿真的竞争失效产品综合应力步降加速寿命试验优化设计的流程,并将目标函数值最小的试验方案作为最优方案。

1 竞争失效产品加速试验模型

为了对竞争失效产品综合应力步降加速寿命试验进行统计分析,假设对加速寿命试验满足下述4个假设[3]:

(1)产品的失效是且仅是由h个失效机理之一引起,并且这h个失效机理的发生时间是统计独立的;

(2)产品的失效时间T是h个失效机理的最小发生时间,T=min(Tl;l=1,2,…,h),其中Tl表示产品第l个失效机理的发生时间。

(1)

式中:t>0;l=1,2,…,h;i=1,2,…,k;ηli>0;mli>0。

(4)产品各失效机理具有加速方程,且产品所受2个应力影响没有交互作用,其中第l个失效机理的加速寿命方程为

(2)

2 优化问题描述

2.1优化目标

选用正常使用应力水平下p阶分位寿命渐近方差的局部估计值作为目标函数,即:

U=Var(ξp0)

(3)

式中ξp0为样本正常使用应力水平下的特征寿命。

2.2设计变量

2.3约束条件

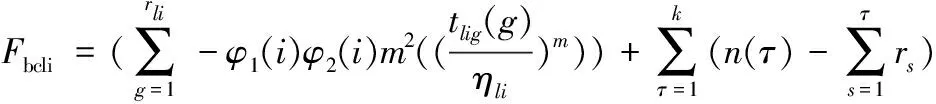

(1)样本量n满足0 (2)应力水平数k≤n; (4)失效截尾数需满足∑rij≤n. 3.1优化算法 图1为基于仿真的竞争失效产品综合应力步降加速寿命试验(CF-MSDS-ALT)优化设计流程图。 具体描述如下: Step1 构造方案集D. Step2 在备选方案D中选取一个试验方案dq={Si,ri},q为备选方案个数。 Step3 根据先验知识(mli,ali,bli,cli),利用Monte-Carlo方法,模拟每个失效机理在所有应力水平下的试验过程,生成试验数据{tliq,l=1,2,…,h,i=1,2,…,k}w,w=1,2,…,W,ri为应力Si下截尾失效数。每一次仿真的步骤具体如下: (2)通过逆变换法抽tliq~Weibull(mli,ηli),w=1,2,…,W,并将每个样品的最小失效时间作为失效时间(竞争失效的结果)。 (3)通过文献[8]方法得到折算后的失效数据。 Step 4对每组折算后试验数据进行统计分析得到目标函数Uw; Step 5计算目标函数: (4) Step 6返回Step 2选取另一个试验方案,重复Step 2~Step 5,直至第Q个方案完成,最后将最小Uq的作为最优方案d*. 图1 CF-MSDS-ALT算法优化设计流程图 3.2目标函数的计算方法 由仿真试验失效数据及分组试验的截尾数推导出Weibull分布下任意应力水平数下的极大似然函数为: (5) 对数函数为: (6) 具体求解方法如下: (1)计算第l个失效机理下第i个应力下的信息矩阵 Fbmli=Fmbli;Fcmli=Fmcli;Famli=Fmali; Fbali=Fabli;Fcali=Facli;Fcbli=Fbcli. (2)计算第l个失效机理下总的信息矩阵: (3)计算正常使用应力水平下的p阶分位寿命: (4)对tp求一阶偏导数可得; 某产品的寿命服从Weibull分布,其正常温度水平为T0=50 ℃,正常电压水平为V0=10 V,在正常应力水平下共有3种失效机理(h=3),模型参数的先验信息值:mp=[2.716 4,2.827 2,2.637 4];ap=[-6.320 4,-8.371 4,-7.501 2];bp=[7.481 4,8.651 4,9.296 4];cp=[-2.864 6,-3.240 7,-3.970 8]。该产品的最高温度水平Tmax=155 ℃,最高电压水平为Vmax=25 V,最低温度水平为Tmin=57 ℃,最低电压水平为Vmin=11 V.试验先验信息认为加速模型为双应力艾琳模型: 式中:φ(Ti)=1/(Ti+273);φ(Vi)=ln(Vi)。 为简化优化问题,特对试验变量做以下假设: (1)仅分析应力水平k=2和k=3时的竞争失效产品综合应力步降加速寿命试验方案,其他应力组合水平下的优化设计方法可参考进行; (2)为了简化计算方便分析在此将应力设置为等间隔,即: Ti=Tmax-(i-1)(Tmax-Tmin)/(k-1) Vj=Vmax-(j-1)(Vmax-Vmin)/(k-1) Xmax=1/T;Ymax=ln(V) 式中:i,j=1,2,…,k;Xmax为最高温度转换应力水平;Ymax为最高电压转换应力水平。 (3)为保证评估精度,根据经验,每个应力水平下样品数不少于5个。 假定应力水平分别为2和3,取n=100,总得样本失效数n=88;当k=2时,在进行试验时采用均匀正交法,不失一般性,假设对应应力水平组合下的样本失效ri=[65,23],同理当k=3时对应应力水平组合下的样本失效ri=[53,20,15],其中L=60,W=100。 具体的仿真试验结果分析如下:在k=2时目标函数随最高应力水平的变化如图2所示。 图2 原始仿真结果(k=2) 在k=3时目标函数随最高应力水平的变化如图3所示。 图3 原始仿真结果(k=3) 通过对图2~图3进行优化分析可得,在k=2及k=3下的最优方案设计如表1所示。 表1 最优方案结果 由表1可以看出,随着应力组合数k的增大,目标函数呈现减小的趋势,从理论上来讲,k=3时的方案要优于k=2时,在实际工程应用中,若对试验的费用比较严格、精度要求较低,则选用k=2的方案。若对试验的费用限制较低,精度要求较高,则建议选取k=3的优化方案。此外k=3时的优化方案稳定性要高于k=2时的优化方案,故总体来讲k=3的优化方案要优于k=2时。 文中对竞争失效产品综合应力步降加速寿命试验优化设计进行了讨论,给出了基于仿真的竞争失效产品综合应力步降加速寿命试验优化设计的一般方法,分析了在给定总的失效截尾数的条件下不同应力水平下最优试验方案,得出了一些指导竞争失效产品综合应力步降加速寿命试验的结论,补充和完善了竞争失效产品加速寿命试验优化设计理论框架,同时也为竞争失效产品综合应力步降加速寿命试验的工程应用奠定了良好的基础。 参考文献: [1]张芳,蔡金燕.竞争失效产品步进加速寿命试验的优化设计.电光与控制,2011,18(1):94-97. [2]PASCUAL F.Accelerated life test planning with independent Weibull competing risks with known shape parameter.IEEE Trans on Reliability,2007,56(1):85-93. [3]PASCUAL F.Accelerated life test planning with independent Weibull competing risks.IEEE Trans on Reliability,2008,57(3):435-444. [4]陈文华,冯红艺,钱萍,等.综合应力加速寿命试验方案优化设计理论与方法.机械工程学报,2006,42(12):101-105. [5]陈文华,冯红艺,钱萍,等.综合应力加速寿命试验方案模拟评价的理论与方法.宇航学报,2007,28(6):1768-1773. [6]LI C H.Optimal step-stress plans for accelerated life testing considering reliability/life prediction.Boston:Northeaster University,2009. [7]钱萍,陈文华,马子魁,等.综合应力加速寿命模型验证方法的研究.机械工程学报,2010,46(24):156-161. [8]谭源源,张春华,陈循.竞争失效场合步进应力加速试验统计分析.宇航学报2011,32(3):429-437.3 优化设计方法

4 实例分析

5 结束语