基于模糊控制的蒸馏管路压力系统研究

2014-03-21李冬辉许弋慧

李冬辉,许弋慧

(天津大学电气与自动化工程学院,天津 300072)

0 引言

现今的白酒蒸馏主要是依靠人工操作,直接影响到了白酒的蒸馏效率和香味的提取率[1]。因此,改进白酒蒸馏系统的自动控制,提升白酒生产的自动化水平很有必要。文中根据白酒蒸馏的工艺流程,分析 了输出管路压力的调节对提高系统蒸馏效率的关键作用。文献[2]、[3]分别采用模糊控制和模糊自调整PID控制,无需被控对象的精确模型,获得了较好的控制效果。由于输出管路的压力除了来自风机的调节之外,还受进气口热蒸汽干扰的影响,因此采用基于前馈-反馈的控制策略,并应用自适应模糊PID控制算法,提高系统的动、静态品质。

1 白酒蒸馏管路压力系统

1.1白酒蒸馏流程分析

白酒蒸馏系统通过采集实时数据,根据特定的工艺曲线,实现整个白酒蒸馏系统的变压变温自动控制[4]。白酒蒸馏系统自动控制结构图如图1所示。

操作上都必须严格控制供汽、管压、冷却水的供应,使它们具有平衡关系。如果在操作上任意调整一个方面或操作条件中有一个变化,就会破坏这种平衡,造成生产过程混乱,甚至导致生产事故。因此操作上要求达到“三稳”:塔底压力稳、输出管压稳、出酒量稳,才能达到产、质量的稳定[5]。

塔底压力控制主要是调节蒸汽进气阀,这是一个快速并且少干扰的过程,因此采用常规PID控制器即可。

输出管路在蒸馏系统中是一个中间环节,其主要目的是调控压力,利用压力变化使混合物质间的沸点差别变大,通过各物质的分离改变酒精蒸馏的纯度,从而根据酒厂的需要得到不同纯度不同品质的产品。

图1 白酒蒸馏系统自动控制结构图

然而管压受蒸馏罐压力的影响很大,有效控制管压使之能与前后环节配合,有一定难度。

1.2管路压力模型的建立

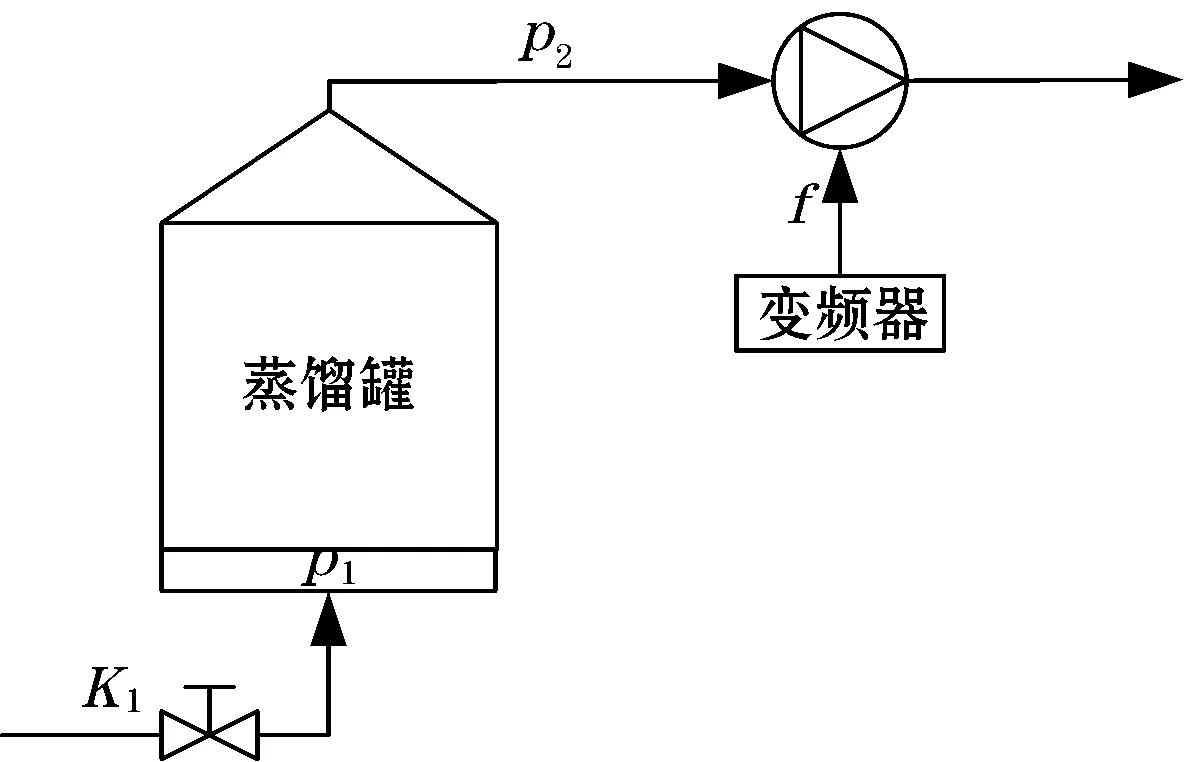

酒精蒸汽输出管路系统结构如图2所示,蒸馏罐中的酒精受热蒸发进入输出管路,再经风机输送进入冷凝罐。设输出管路压力为p2,体积为V,蒸馏罐底部压力为p1.

图2 输出管路结构简图

根据动态物料平衡关系可得方程:

(1)

式中:ΔQ3为酒醅中蒸发进入密闭空间的气体质量变化率;ΔQ4为经风机输送出去的气体质量变化率;ΔM为密闭空间内的气体质量变化率。

根据气体蒸发的速度与气压差之间的关系,气压差越大,蒸发速度越快,酒醅中蒸发的气体质量变化率ΔQ3与气体压力变化率Δp1和Δp2存在以下关系:

ΔQ3=βΔp1-γΔp2

(2)

式中:β、γ都是正常数。

对于离心式风机,体积流量与风机的转速成正比Q∝n,风机的转速与频率成正比n∝f,则风机的体积流量与频率成正比Q∝f,增量形式为:

ΔQ4=KfΔf

(3)

式中:Kf是正比例常数。

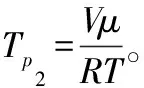

另外根据理想气体的状态方程有:

(4)

式中:μ为克分子量;R为普适气体恒量。

由于假定罐底容积V、气温T恒定不变,将式(4)写成增量形式,并求一次导数后可得

(5)

将式(2)、式(3)、式(5)代入(1)整理得:

(6)

将式(6)进行拉氏变换,又由于进气口压力p1对管路压力p2的干扰影响是一个相对滞后的过程,因此整理可得:

(7)

2 控制器设计

2.1控制策略分析

输出管路是一个非密闭系统,其压力主要通过风机调节,但进气口的气流量不断变化,会对管路压力造成较大的影响,需要提前调节减小进气压力对整个管路压力的影响,文中采用了基于前馈-反馈的复合控制结构[6]。

在整个控制过程中,系统结构中的很多参数是时变的,因此采用实时参数自整定方法。自适应PID可以根据被控量的实际变化趋势对控制参数小幅连续地进行调整,使系统在稳定的前提下调整控制参数。并且模糊PID控制器不需要建立被控对象的精确数学模型,可以根据专家系统规则决定控制量的大小。将自适应模糊PID算法和前馈控制结合起来可以发挥适应性强并且抗干扰的特点,使被控对象能够具有良好的动态和静态性能[7]。系统的控制结构图如图3所示。

图3 控制系统结构图

2.2自适应模糊PID控制器设计

自适应模糊PID控制是利用模糊规则和推理来调整PID参数,使系统能够适应被控过程参数的变化,同时具有常规PID控制器的优点。其设计步骤如下[8]:(1)确定输入输出变量;(2)选取各变量的基本论域和模糊论域;(3)定义模糊子集和选取隶属函数;(4)确定模糊规则;(5)解模糊化。

第(1)、(2)、(3)步的设计如表1所示。

表1 变量模糊化表

根据参数对系统输出特性的影响以及专家经验,可归纳出系统在被控过程中对于不同误差和误差变化的参数自整定原则:(1)当误差e较大时,为了加快响应速度,防止过大超调,应选取较大的KP和较小的KD,通常取KI为零;(2)当误差e和误差变化ec为中等大小时,为了减小超调量并保证响应速度,应将KP取小一些;(3)当误差e较小时,增大KP、KI能提高系统稳态性能,选取适当的KD提高系统的抗干扰能力[9-10]。

根据上述PID自整定原则和实际操作经验总结,可以得到3个控制参数的控制规则具体如表2所示。最后采用重心法将模糊量精确化。

3 实验

根据上述自适应模糊PID控制的设计思想,在Simulink中利用模糊逻辑工具包进行相应的控制器设计,将封装好的模糊控制器应用到控制系统的仿真模型中[8],采用前馈-反馈控制对白酒蒸馏系统中的管路压力进行仿真。

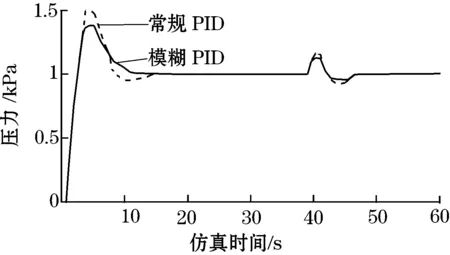

管路压力模型为一阶惯性环节,当40 s时被控对象的传递函数突变,得到的仿真曲线如图4所示。

可以看出,采用自适应模糊PID的压力曲线超调量小并且无振荡,能更快到达稳定;在被控对象参数改变的情况下,自适应PID控制曲线波动小,其优秀的鲁棒性提高了蒸馏效率,节省巨大成本。

表2 KP、KI、KD的模糊控制规则表

图4 自适应模糊PID与PID控制对比压力曲线图

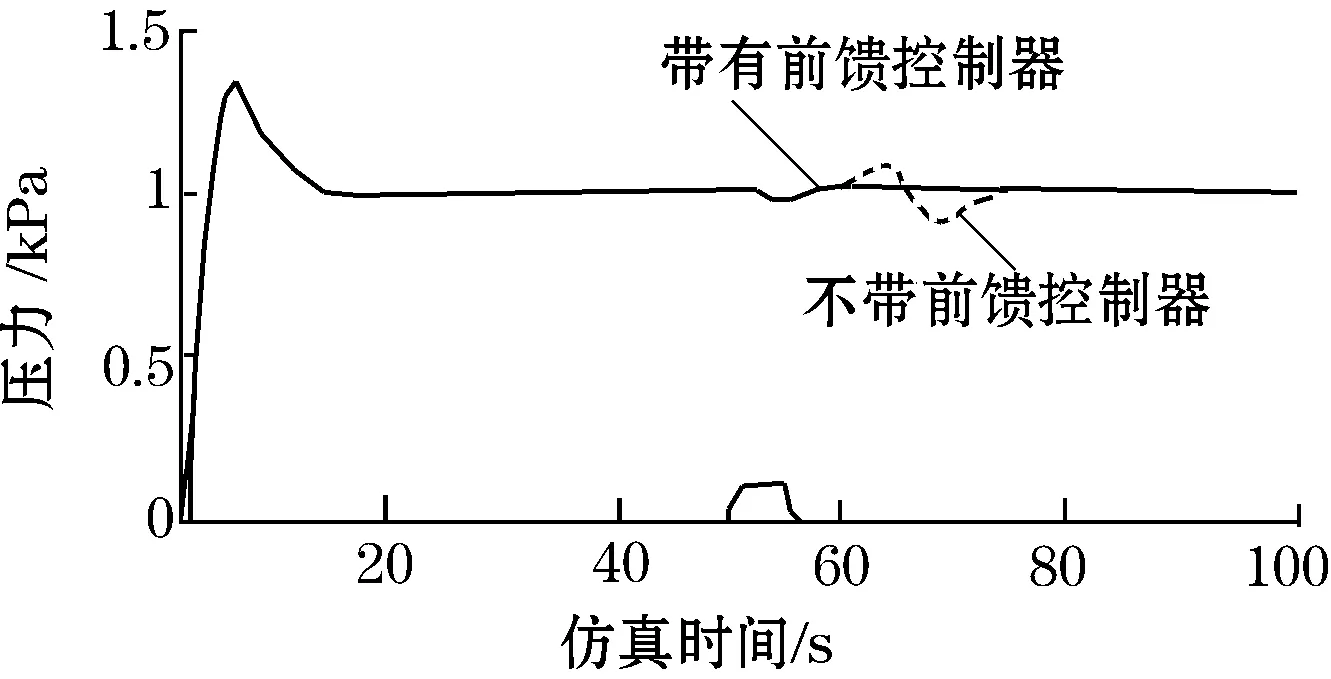

蒸馏罐底压力会对管路压力产生干扰,所以在其前馈通道上施加一个压力扰动。仿真结果如图5所示。

图5 前馈-反馈复合控制结构压力仿真曲线

可以看出采用前馈控制能快速响应干扰号,并只产生微小波动。可见对管路压力采用前馈补偿控制能减小干扰的影响,提高整个蒸馏系统的质量。

4 结论

管路压力的控制对提高白酒蒸馏效率非常重要,文中根据物料平衡关系对蒸馏系统管路压力进行建模,提出基于自适应模糊PID的前馈补偿控制,利用模糊推理的基本原理,根据不同误差确定参数自整定规律。从仿真结果可以看出,控制系统的静态和动态特性,以及抗干扰能力都已满足系统要求。将该方法应用于酒厂蒸馏系统中,从LabVIEW看出,实际压力曲线图与仿真图基本一致,可见基于自适应模糊PID的管压前馈控制是可行的。

参考文献:

[1]徐占成.对发展中国白酒行业的思考,酿酒科技,2001(6):24-25.

[2]张胜生,胡丹,宋春华.模糊PID控制在硫化机温度控制中的应用.仪表技术与传感器,2012(10):73-75.

[3]李家平,田学隆,李一言.基于模糊PID的防烧伤红外理疗仪温控系统设计.传感器与微系统,2012,31(1):120-123.

[4]许兆棠,黄亚东,张恒.固态发酵法生产白酒的连续蒸馏设备的设计.中国酿造,2009(8):105-109.

[5]赖登燡,彭启明,丁志贤.中国白酒的蒸馏技术(下篇).酿酒科技,2005,128(2):35-38.

[6]CHIU C S.Mixed feedforward/feedback based adaptive fuzzy control for a class of MIMO Nonlinear systems.IEEE Transaction Fuzzy Systems,2006,14 (6):716-727.

[7]黄明辉,熊欢欢,赵啸林.模糊PID在液压位置控制系统中的应用.控制工程,2011,11(1):14-21.

[8]单春贤,陈万家,彭杰,等.模糊PID在换热站温度控制系统中的设计与仿真.仪表技术与传感器,2011(9):79-82.

[9]邓小龙,张建林,陆锦军.纺织空调系统的模糊PID控制研究及应用.仪器仪表学报,2011,32(4):763-767.

[10]周芸,陈树,徐国强,等.基于LabVIEW的模糊PID在黄酒发酵溶氧控制中的应用.仪表技术与传感器,2012(5):46-51.