车用转矩转角传感器无侧隙齿轮系统设计

2014-03-21刘本林

马 峻,刘本林

(1.北京电子科技职业学院,北京 100026;2.清华大学汽车工程系,北京 100083)

1 EPS中的转矩转角一体化传感器

汽车转向系统是用于改变或保持汽车行驶方向的专门机构。当前助力转向系统已逐渐成为汽车的标准配置,主流的助力转向系统主要包括液压助力转向系统(HPS)和电动助力转向系统(EPS)。由于液压助力转向系统无法很好实现转向中轻便性和稳定性之间的统一,而且随着汽车微电子技术的发展,汽车燃油节能的要求以及全球性倡导环保,HPS系统在布置、安装、密封性、操纵灵敏度、能量消耗、磨损与噪声等方面的不足已越来越明显。因此转向系统开始向着电动助力转向系统发展。电动助力转向系统不仅可以提高汽车在高速下的操纵稳定性,还能减小转向系统的质量并节省能源,因而迎合了下一代汽车对环保的要求。根据汽车车型的不同,使用电动助力系统能够降低燃油费用达3%~5%[1]。这使得电动助力转向器获得了快速的发展。2011年电动助力市场份额为24.8%,与2010年相比有所上升。未来电动助力转向系统装备率将不断上升,预计2015年其在中国汽车行业的装备率将超过40%。电动助力转向系统比传统的转向系统有更好的可控性,能较好地解决汽车转向“轻”和“灵”的矛盾。但目前电动助力转向系统的生产仍以进口或合资企业为主,纯国产EPS仅占10%左右,因此加快国产EPS系统的研发与生产具有十分重要的意义。

在EPS电子控制技术当中,转矩、转角传感器是保证系统稳定、良好工作的重要部件。但目前的大部分EPS系统仅能从安装在方向盘转向柱上的转矩传感器处获得转矩信号,并据此进行转向助力矩的分配。而为了控制方向盘的主动回正及更好的分配转矩,方向盘转角信号的获取也十分重要。

目前大多采用转矩、转角传感器分别安装的办法解决两类信号的获取信号,这样不但造成成本的上升,还对信号的获取精度造成一定的影响。虽然国外已有转矩转角一体化传感器的先例,但由于采购成本较高,国内EPS系统很少使用。国内目前文献仅有从测量原理方面阐述了传感器的结构[2],而对具体的齿轮组设计、齿轮回差的消除等问题没有涉及。

2 转矩转角一体化传感器的设计

2.1传感器齿轮组材料的选择

作为应用磁阻原理的传感器齿轮组,其特点在于负载较小,但对于传动精度与传动噪音等控制严格,因此选用巴斯夫推出的高流动性Ultradur High Speed( PBT-聚对苯二甲酸丁二醇酯),并使用注塑的方法批量生产齿轮,用电火花加工注塑型腔[3]。使用该材料后,不仅可以大大缩短注塑的生产周期,同时能提高部件内部结构设计的精密度。目前德国博世公司选用该种材料制作转角传感器齿轮组。

2.2传感器芯片的选择

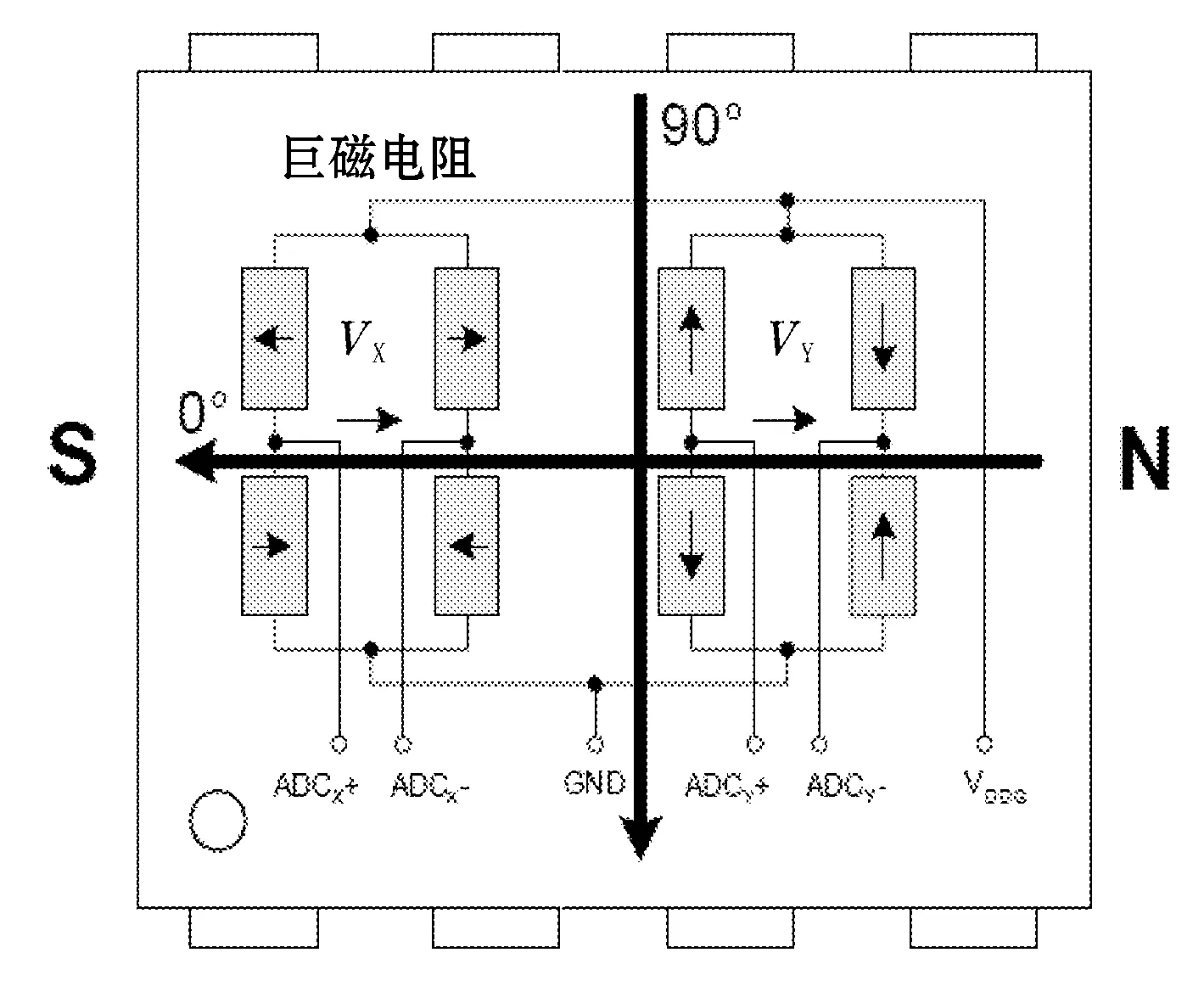

作为车用传感器,要求具有体积小、精度高、成本低、抗干扰能力强等特点,但目前的市场上主流传感器大多采用磁电式、光电式、磁阻式、霍尔式等测量原理,难以同时满足上述条件。因此考虑选用TLE5011角度传感器,它基于巨磁电阻(GMR)原理测量0-360°范围内的磁场角度位置,如图1所示,能够较好满足车用传感器的条件。

图1 GMR角度传感器

TLE5011主要功能部分是由巨磁电阻(GMR)材料制成的2个惠通斯感应桥,如图2所示。4个磁矩方向平行的巨磁电阻(GMR)元件连接成一个惠通斯感应桥。当巨磁电阻处在一定的磁场中时,当磁场方向改变时巨磁电阻的阻值就会发生变化,如图2所示,当磁场位置与芯片处于0°时,X方向的巨磁电阻与磁场平行,其阻值有最大变化,磁矩与磁场正平行的有最小电阻,磁矩与磁场反平行的有最大电阻,其组成的惠通斯感应桥有最大输出,Y方向的巨磁电阻与磁场垂直,其阻值基本无变化,其组成的惠通斯感应桥基本无输出。这样在一定的磁场作用下TLE5011的2个惠通斯感应桥分别输出与磁场方位角度有关的两个量:X、Y。由芯片手册得到,它们与磁场相对于芯片的角度成一定的正(余)弦函数关系,并有一定的补偿量。

图2 TLE5011测量原理

因此,图3中的芯片IC1、IC2、IC3在安装于齿轮上的磁钢作用下,产生周期为180°的正(余)弦信号。

2.3传感器齿轮组方案设计

转向轴分上下两部分,中间有弹性扭杆相连接,转向柱上端与方向盘刚性连接,转向柱下端与转向器连接。如图3所示,大齿轮1分别带动双联齿轮3和双联齿轮5,进而带动小齿轮6、8;大齿轮2通过双联齿轮4带动小齿轮7。通过测量小齿轮6、8的相对转角差确定转向轴即方向盘的绝对转角与转动方向。

此外通过材料力学中扭转的计算公式可知转角

由上式可知在扭杆长度一定的前提下,扭矩与转角呈线性关系,因此,扭矩的测量可以转化为扭杆转角的测量。图3中通过测量小齿轮6、7的相对转角差测量扭杆转角,并进而确定转矩;

设计传感器齿轮结构如图3所示,设大齿轮1、2;双联齿轮3、4、5;小齿轮6、7齿数分别相等,由此可见,大齿轮1与小齿轮6、小齿轮8以及双联

图3 传感器齿轮组布置

齿轮3是参数设计的主要问题。

其传动比分别为

(1)

设方向盘在回正位置角度为0°,则此位置时,小齿轮6与小齿轮8的转角差Δθ13也为0°。若方向盘转动角度θ,则小齿轮6、8产生的转角差为Δθ13,由此可以看出方向盘转角与小齿轮的转角差一一对应。因此方向盘转角的测量也可以转化为2个小齿轮转角差的测量。

当方向盘转动角度θ时,由传动比可知:

小齿轮6转过的角度为θ6=i1θ

∴Δθ13=i2θ-i1θ=(i2-i1)θ

∵IC芯片产生的正(余)弦信号周期为180°

∴-180°<Δθ13<180°,

即

-180°<(i2-i1)θ<180°

(2)

考虑传感器的测量范围,设方向盘转动角度范围为-900°<θ<900°

(3)

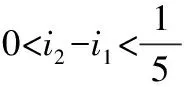

综合式(2)、式(3),得

(4)

综合式(1)、式(4),得出传动比应满足的条件为

(5)

继而,若IC产生周期为180°的正(余)弦信号,经调理后产生锯齿波,由此可分别求得可测的转向柱转角周期为

白菜白斑病是秋季对白菜危害较大的病害,大片发生时田间白菜外叶常发黄枯死,严重影响白菜的品质和产量。对种子进行处理是目前生产上防治病害的一种方法,温汤浸种可以在一定程度上提高植株的抗病性,同时对种子进行药剂拌种处理,例如75%百菌清可湿性粉剂,可以预防白菜苗期病害。化学防治是田间防治病害见效最快的方法,也是目前对于病害常采用的防治方法。病害未发生时可用70%代森锰锌可湿性粉剂500倍液或用64%杀毒矾可湿性粉剂600倍液喷雾,每隔10天左右喷1次药,连喷2~3次,能起到较好的防治效果,提早防治既可以减少农药的使用量减少经济投入也可以减轻病害的发生。

综合上述两式分析可知,传感器可测的方向盘转角范围既是T1与T2的最小公倍数,

即

式中M为Z6Z8的最大公约数。

设定传感器可测转角范围±900°。

即

(6)

同时还要满足

(7)

将上述结果代入式(1),求得传动比

i1=0.138 9,i2=0.142 8=i3

经验证,i2-i1=0.003 9,满足式(5)的条件。

此外,在满足弯曲疲劳强度的前提下,应尽量降低模数。由于d=mz,当齿轮的分度圆直径d一定时,模数m越小,则齿数z越多,增加了重叠系数,从而降低齿轮传动的噪声。由于转向轴直径一般在15~25 mm之间,齿轮的模数选取第一系列中的0.8。

不难验证,当转向轴扭杆转角为1°时,小齿轮6与小齿轮7转角差为7°。通过增加双联齿轮使小齿轮6与小齿轮7之间的转角差有所增加,方便了转矩的测量。

3 传感器齿轮组侧隙的消除

在渐开线圆柱齿轮传动中,啮合齿面间存在较大的相对滑动[4-5],为了避免因摩擦发热而导致轮齿卡死,同时改善齿轮副的润滑状态,减轻齿面磨损,在设计时预先留有一定的齿侧间隙,这样的间隙在齿轮换向时会使从动轮产生延迟,这就是回差。此外制造和装配的误差也会造成齿轮的回差。概括起来,造成回差的主要因素包括齿轮固有误差和装配误差2大类。因此,在需要传递高精度角度信号或者位置信息的场合,必须采用合适的误差调整方法,以控制误差量,提高传动精度,进而达到更好的运行效果[6]。

传感器齿轮组由于经常处于换向状态,如果传动链中齿轮传动副存在间隙,反向时就会使信号采集滞后于动作,影响了传动链的系统精度,从而影响信号精度。通过对齿轮组的实验测量可知,由于齿轮组回差引起的测量结果误差接近1°,而转向柱中选用的弹性扭杆扭转角度为5°左右,因此侧隙的消除是传感器能否正常工作的关键因素之一。基于此,要想得到高的传感器信号精度,就必须采取措施除齿轮传动副中的间隙。

常见的消除侧隙的措施分为刚性调整机构和弹性调整机构两类,刚性调整法主要有调整中心距[7]、轴向垫片法[8]等,其特点在于结构简单,但调整过程复杂,无法实现自适应。而弹性调整法中,双片齿轮错齿调整法[9]齿轮结构较复杂,不适用于仪表等较小的齿轮;游丝法对虽然结构简单,但除了需要重新设计蜗卷弹簧外,该方法对齿轮的旋转角度也有一定限制。因此需要重新设计转矩转角传感器中齿轮组的消隙方法。

基于轴向垫片调整法,借鉴吴双胜,景留平的实用新型专利《侧隙可调齿轮副》[10],将传感器中的齿轮组设计成连续变位圆柱齿轮,通过连续变位形成约为2°~3°的小锥角,如图4所示。装配时应先将齿轮2装在齿轮轴3上,再在齿轮轴5上装入调整垫片4,最后装入齿轮1,然后检测齿轮侧隙的实际数值。完成后拆卸齿轮1,对垫片4进行调整,并重新安装即可。

图4 传感器齿轮组消隙

由于传感器齿轮材料为聚对苯二甲酸丁二醇酯,通过注塑的方式生产,因此只要在试验设计阶段确定参数就可以精确的进行加工生产,小锥角的齿轮外形也便于注塑生产。此外在使用过程中由于传感器本身承受负载较小,不会产生较大的磨损量,因此能保证较长的使用寿命。

4 结束语

文中对电动助力转向系统中的重要零件——转矩转角一体化传感器进行了齿轮机构的设计,给出了齿轮组的设计方案,并对方案中的齿轮参数进行了计算,满足了转矩转角一体化传感器的工作要求,同时还根据所查文献中关于齿轮侧隙消除的常用方法设计了传感器齿轮组的结构,消除了由侧隙引起的齿轮换向时的回差。

参考文献:

[1]Environmentally Friendly Products.Electronic Power Steering.Motion &Control No.12 NSK,2002,41.

[2]李寅.基于巨磁电阻的转向传感器的研究.科技传播,2011(4):112-114.

[3]左宏德.小模数变位齿轮型腔的加工尝试.电加工,1993(1):44-45.

[4]王保民,蒋学全.少齿数渐开线齿轮副啮合区域的研究.陕西工学院学报,2001,17(4):1-3.

[5]张国海,王保民,蒋学全.少齿数齿轮传动接触强度的研究.机械设计,2004,21(8):16-18.

[6]胡超,施浒宁,宁春林.齿轮消隙功能实现探索.机电工程,2008,25(2):11-14.

[7]谭培红,房晓东,周加红.偏心套刻度及调整齿轮侧隙的理论和试验研究.机械工程师,2002(9):53-54.

[8]张德泉,陈思夫,林彬.机械制造装备及其设计.天津:天津大学出版社,2004.128-129.

[9]郭聚东,彭伟,张红鸽.精密齿轮传动中齿轮副侧隙的调整方法.起重运输机械,2005(3):80-81.

[10]吴双胜,景留平.侧隙可调齿轮副:中国,ZL200920039235.6.2010-02-03.