导热填料对加成型液体硅橡胶热性能影响研究

2014-03-20曾正好蒋剑雄

许 景,伍 川,董 红,曾正好,蒋剑雄

(杭州师范大学有机硅化学及材料技术教育部重点实验室,浙江 杭州311121)

前 言

加成型液体硅橡胶是一种无毒、无味且具有优良生理惰性的新型材料,是近年来发展较快、档次较高的有机硅产品[1],高温空气中硅橡胶易降解而丧失力学性能,因而被认为只能在200℃左右的空气中长期使用[2].为了进一步提高加成型液体硅橡胶的耐高温性能,通常需要加入一些导热填料,本文采用非等温热分析(TG)技术,在惰性气氛和5.0、10.0、25.0K·min-1线性升温速率条件下,考察氮化铝(AlN,120nm)、氮化硼(BN,120nm)、钛白粉(TiO2,120nm)、三氧化二铝(Al2O3,1600目、3000目)对双组分加成型液体硅橡胶热降解过程的影响;采用Flynn-Wall-Ozawa(FWO)动力学模型对非等温动力学数据进行分析,求取热分解反应的表观活化能Ea,根据表观活化能随转化量α的变化关系进一步考察了不同填料对液体硅橡胶的热稳定性的影响.

1 实验部分

1.1 主要原料与仪器

二甲基乙烯基硅氧基封端的聚二甲基硅氧烷(简称乙烯基硅油),黏度η25=3000mPa·s,蓝星新材料有限公司;聚二甲基硅氧烷(简称甲基硅油),黏度η25=500mPa·s,上海华之润化工有限公司;三甲基硅氧基封端的聚甲基氢硅氧烷(简称含氢硅油,含氢量0.3wt%)、黑色母料、Karstedt催化剂、抑制剂,自制;气相白炭黑,比表面积200m2.g-1,上海外电国际贸易有限公司;AlN(120nm)、BN(120nm),上海水田材料科技有限公司;TiO2(120nm),上海文化化工颜料有限公司;Al2O3(1600目、3000目),佛山市维科德材料有限公司;RZ-6型真空泵,德国Vacuu brand GMBH+CO KG;热重分析仪Discovery TGA,美国TA 仪器公司;电热恒温鼓风干燥箱,上海森信实验仪器有限公司.

1.2 混炼、硫化工艺

混炼工艺:将乙烯基硅油与经表面处理的白炭黑按100∶50的比例(质量比)在密炼机上混合均匀,于150 ℃下真空熟化4h;降温后经三辊研磨机研磨3遍得到基胶,收集备用.随后将622g基胶、8.7g甲基硅油、395.3g乙烯基硅油及222.3g含氢硅油按一定比例在行星搅拌机中抽真空搅拌排泡得到A 组分.采用同样的方法将711g基胶、116g甲基硅油、416.7g乙烯基硅油、2.2g黑色母料、1.81g催化剂及0.4g抑制剂按一定的比例抽真空搅拌排泡得到B组分.

硫化工艺:将上述所得50g A 组分与25g BN 填料搅拌混合均匀,然后再加入50g的B 组分搅拌混合均匀,真空脱泡0.5h,随后取出一部分在真空干燥箱里进行固化(140 ℃×15min),得到BN 填料添加量为25phr(每百份橡胶)、SiO2含量为14.4phr(每百份橡胶)的导热硅橡胶.采用同样方法制得SiO2含量均为14.4phr、BN 填料添加量为5phr、10phr和40phr的导热硅橡胶以及SiO2含量均为14.4phr、AlN、Al2O3及TiO2添加量分别为25phr的导热硅橡胶样品.

1.3 热重分析

将制得的导热硅橡胶放入坩埚内,利用Discovery TGA 型热分析仪对所得的耐热硅橡胶进行非等温热分析.非等温测试范围为30~1000 ℃,升温速率分别为5.0、10.0及25.0K.min-1,所有的TGA 测试均在N2气氛中进行,流量为10mL.min-1.

2 结果与讨论

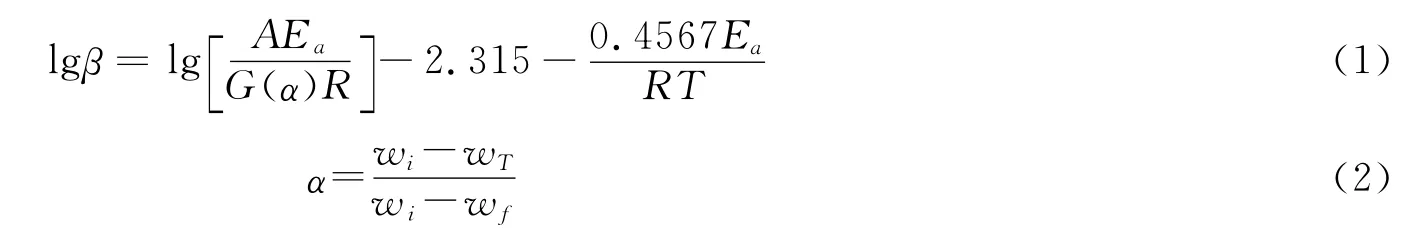

表观活化能Ea是定量反映材料热降解稳定性的重要参数,文献报道了多种利用热分析TG 曲线计算表观活化能的经验方法,其中Flynn-Wall-Ozawa[3-4]方程最为常用,如式(1)所示.在恒定的转化量α下,根据线性升温速率的对数值lgβ与对应降解绝对温度倒数(1/T)之间的线性关系,采用最小二乘法进行线性回归得到各个转化量α下聚合物的表观活化能Ea.

式中:wi为热重分析中样品起始质量;wT为样品在温度为T(K)时的质量;wf为测试结束时试样的质量;R为通用气体常数;Ea为表观活化能;β为线性升温速率;A为阿伦尼乌斯方程中的指前因子;G(α)为积分反应机制函数.

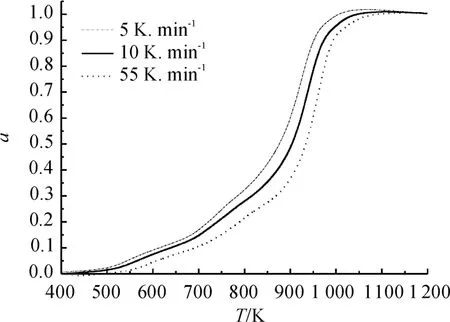

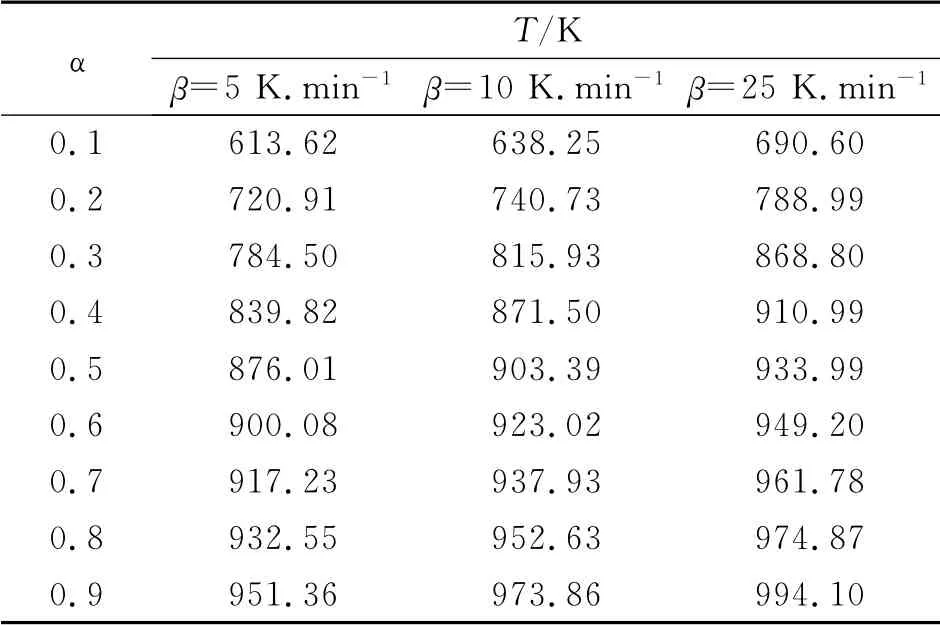

以BN 导热填料添加量为25phr、SiO2含量为14.4phr的液体硅橡胶试样的TG 曲线为例,求取表观活化能[5],结果如图1、图2及表1所示.

图1 BN 添加量为25phr的液体硅橡胶试样的TG 曲线(SiO2 含量为14.4phr)Fig.1 TG curves of the LSR sample filled with 25phr BN and 14.4phr SiO2

图2 FWO 法所得拟合曲线Fig.2 Fitting curves based on the FWO method

表1 BN 添加量为25phr及SiO2 含量为14.4phr的液体硅橡胶试样不同转化量对应降解温度Tab.1 Thermal degradation temperature at different conversion αfor LSR filled with 25phr BN and 14.4phr SiO2

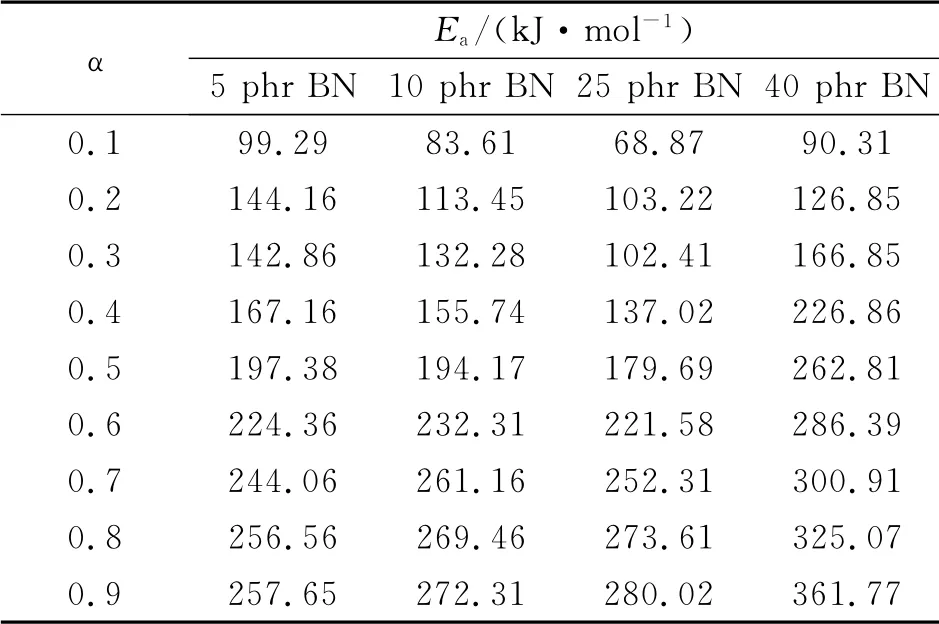

表2 FWO 法求取表观活化能EaTab.2 The values of activation energy Ea(kJ/mol)based on the FWO method

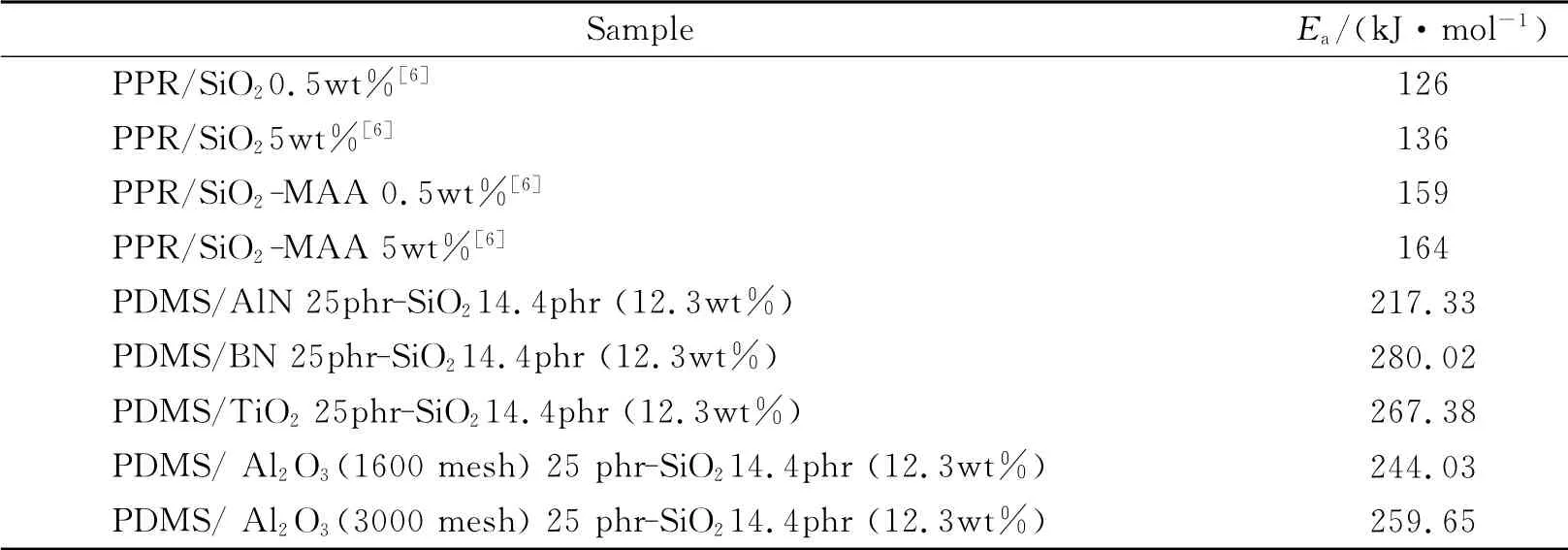

由图2中各转化量α对应的拟合直线斜率b,计算得到相应的表观活化能采用同样方法对其他4种不同填料填充的液体硅橡胶试样的热分析数据进行处理,计算各试样对应转化量为α=0.1~0.9之间的非等温热降解数据,采用FWO 积分方程(式(1))以最小二乘法进行线性拟合,求得相应的动力学数据Ea,所得结果见表2和图3.

由表2及图3可见,在硅橡胶热降解过程中,样品质量逐渐减小,热降解转化量α逐渐升高,硅橡胶热降解所需克服的热降解活化能Ea迅速提高;与其它聚合物材料相比(见表3),硅橡胶热降解过程中,所需克服的能垒更高,表明硅橡胶材料具有更佳的热稳定性.

表3 硅橡胶材料与PPR 材料热降解活化能比较Tab.3 Comparison of Eabetween silicone rubber and PPR

填料的粒径大小以及填料的种类对于硅橡胶热性能也有影响,在相同的添加量下,即使填料种类相同,填料的粒径大小对于硅橡胶的热性能也有影响,尤其是在热降解过程的后期,粒径小的填料对于硅橡胶热性能的影响更为显著,硅橡胶热降解所需活化能更高;填料种类对于硅橡胶热性能的影响最为显著,如果忽略硅橡胶试样中低分子物质以及填料中吸附或缔合水分等因素对于热分析结果的影响,考察热降解过程中后段(即0.5≤α≤1.0)填料种类的影响,不难发现在相同的添加量下,不同种类的填料对于硅橡胶热性能的改善程度不同,其中BN 填料最佳.

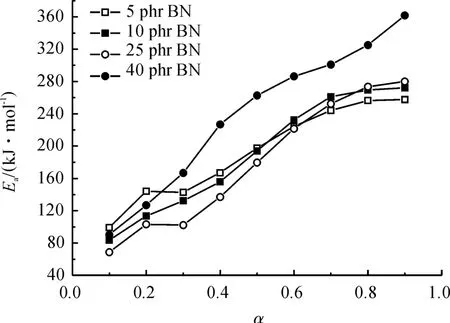

为进一步考察不同添加量的BN 填料对液体硅橡胶热性能的影响,采用相同的TGA 分析和数据处理方法,计算得到SiO2含量相同而BN 含量不同的试样在不同转化量α下表观活化能Ea数据,结果如表4和图4所示.

图3 不同种类的填料对液体硅橡胶热性能的影响(填料添加量为25phr,SiO2 含量为14.4phr)Fig.3 Influence of the type of filler on thermal stability of LSR filled with 25phr fillers and 14.4phr SiO2

表4 FWO 法求取表观活化能EaTab.4 Values of the activation energy Eabased on the FWO method for LSR with the same SiO2content and different content of BN

图4 BN 填料用量对液体硅橡胶热性能的影响(SiO2 含量为14.4phr)Fig.4 Influence of the dosage of BN on thermal stability of LSR filled with 14.4phr SiO2

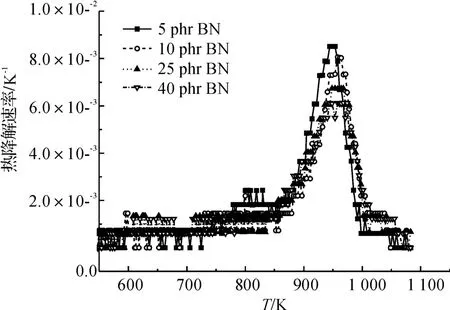

图5 添加不同用量BN 的液体硅橡胶试样的DTG 曲线Fig.5 DTG curves of the LSR sample filled with different content of BN fillers

由图4可见,填料用量对于硅橡胶热性能具有显著影响,当BN 添加量不超过25phr时,虽然硅橡胶热降解活化能随着转化量α的增加显著增加,但不同添加量(5phr,10phr及25phr)对于硅橡胶热性能影响不大;当BN 添加量达到40phr时,与较低添加剂量(5phr,10phr及25phr)相比,相同转化量α下硅橡胶热降解活化能大幅度提高,表明BN 填料用量对于液体硅橡胶热性能的影响存在“门槛”效应,只有当BN 用量超过某一临界值后,硅橡胶的热性能才得以显著提高.

添加不同BN 用量的液体硅橡胶试样的DTG 曲线如图5所示,由图可见在950K 附近,添加不同量的BN 填料的硅橡胶均出现一个明显的热分解峰,但硅橡胶的热降解速率(即dα/dT)随BN 填料增加而降低,例如,BN 添加量为5phr的硅橡胶最大热降解速率为8.52×10-3K-1,当BN 添加量达到40phr时,硅橡胶的最大热降解速率降至6.09×10-3K-1,所得结果与活化能变化趋势一致.随着BN 的加入,硅橡胶和BN 分子间形成了更多的物理和化学交联点,致使BN 填充硅橡胶体系各分子间作用力大于单纯的硅橡胶分子间相互作用力,硅橡胶的热分解温度相应升高[7-8];另一方面,无机填料的导热系数比硅橡胶大很多,添加填料后,硅橡胶内部建立了更多的导热通道,热量可以及时散发而不会集聚在硅橡胶内部,避免硅橡胶因劣化而失效,由此提高了硅橡胶的热稳定性.虽然硅橡胶热性能随BN 用量增加而提高,但是当BN 添加量超过40phr时,液体硅橡胶胶料粘度剧烈增大,影响加工过程以及后续的使用性能,因此在满足导热性能前提下,BN 含量应不超过40phr.

3 结 论

通过采用非等温TG 技术,在惰性气氛和3个线性升温速率条件下,考察不同导热填料及BN 不同添加量对于双组份液体硅橡胶热性能的影响,采用Flynn-Wall-Ozawa动力学模型对非等温动力学数据进行分析,计算得到不同转化量对应的热降解活化能.在考察的5种填料中,当填料添加量均为25phr时,填充BN 填料的LSR 试样热性能最好;增加LSR 样品中BN 填料添加量至40phr时,与低BN 含量相比,LSR样品不同热降解转化量对应的热降解活化能显著增加;继续增加BN 填料,胶料粘度迅速增加,不利于LSR 的加工过程及使用过程.

[1]许永现,陈石刚.加成型纺织商标用液体硅橡胶的配方设计[J].弹性体,2007,17(3):44-48.

[2]杨始燕,汪倩,彭文庆,等.加成型室温硫化硅橡胶热稳定性的研究[J].橡胶工业,1999,8(46):468-471.

[3]王韶旭,赵哲,谭志诚,等.丙硫异烟胺的热稳定性及其热分解动力学[J].物理化学学报,2007,23(9):1459-1462.

[4]王晓文,周正发,任凤梅,等.水溶性封闭异氰酸酯单体的解封动力学[J].物理化学学报,2009,25(11):2181-2185.

[5]Wu Chuan,Jin Jing,Yang Xiongfa,etal.Effect of structure and additives on thermal stability of silicone fluids[J].Journal of Applied polymer Science,2010,117(5):2530-2537.

[6]Papageorgiou D G,Vourlias G,Bikiaris D N,etal.KonstantinosChrissafis,Effect of silica nanoparticles modification on the thermal,structural,and decomposition properties of aβ-nucleated poly(propylene-co-ethylene)matrix[J].Macromolecular Chemistry and Physics,2014,215(9):839-850.

[7]涂春潮,齐暑华,周文英,等.氮化硼填充甲基乙烯基硅橡胶导热复合材料的性能[J].合成橡胶工业,2009,32(3):238-240.

[8]朱宁宁.BN 和AlN 颗粒对导热硅胶性能的影响[D].哈尔滨:哈尔滨工业大学,2011.