道路路基加固中水泥搅拌桩的设计与实践

2014-03-20林加明

林加明

漳州市平原市政工程设计有限公司(363000)

道路路基加固中水泥搅拌桩的设计与实践

林加明

漳州市平原市政工程设计有限公司(363000)

针对漳州市某市政道路的工程实际地质概况,对该路段实施加固方案,并总结了项目的设计及其参数计算。

道路路基;加固方案;水泥搅拌桩

漳州市台商投资区翁角路为主干路,经地质详细勘察后得知部分路段现有路基承载力较低,不能满足市政管线承载力100 kPa的基本设计条件,需对其路段进行路基加固处理。由于工期紧张,且漳州地区正值多雨季节,因此在进行加固方案选择时,优先考虑一方面要保证施工进度,另一方面要保证施工质量达到要求,在此情况下,将目前在福建广泛使用且具有成熟技术的深层搅拌桩作为首选,并与袋装砂井+堆载预压方法进行经济技术的比较,通过比较认为深层搅拌桩在经济技术和施工技术方面具有保证,且受天气影响较小,不影响施工进度,因此最终选取深层搅拌桩进行路基加固。

1 地质概况

翁角路道路拟建段路线长约5.476 km,路基宽50m,根据工程地质勘察报告,拟处理路段场地地层概况如下:

1)耕土:层厚为0.4~1.5m,主要由黏性土组成,湿,松散,力学强度低;2)淤泥质土:层厚0.4~9.1m,属高压缩性软弱土,工程性能差;3)粉质黏土:层厚为1.0~9.1m,可塑~硬塑状,力学强度一般;4)中砂:层厚为0.2~16.3m,饱和,稍密~密实;5)残积黏性土:层厚为0.6~26.7m,花岗岩风化残积而成,可塑状,力学强度一般。

由于淤泥质土层承载力低,且具有流变、高压缩性等特点,不能满足路基要求,因此需要进行加固,以满足路基承载力要求。

2 加固方案设计

2.1 方案比选

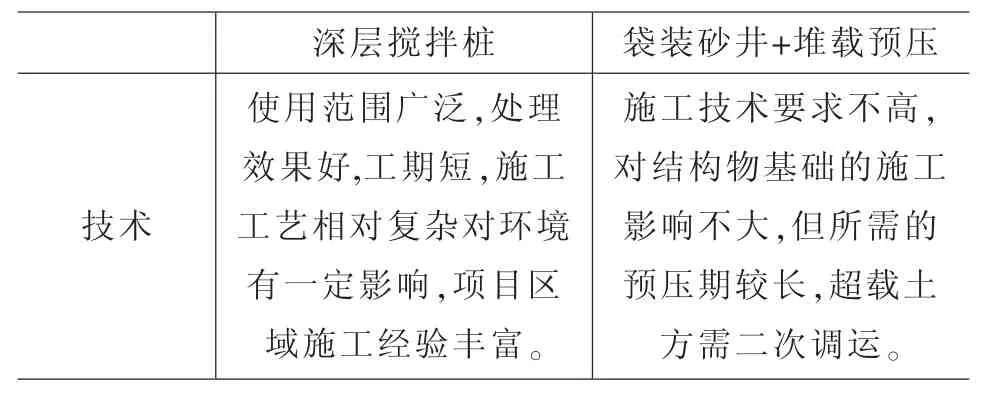

根据漳州地区的地质情况和施工工期要求,提出了深层搅拌桩与袋装砂井+堆载预压两种方案,以下为深层搅拌桩和袋装砂井+堆载预压两种方案在技术方面的比较。

表1 技术比较

综合考虑,为保障工期进度、质量及项目所在区域水泥搅拌桩处理施工经验丰富,本次路段软基处理采用深层水泥搅拌桩,桩顶设置50 cm的碎石垫层并加铺土工格栅以保障路基均匀沉降。

2.2 场地土层参数选取

根据地质勘察报告,本次地基处理先清表50 cm后进行搅拌桩施工,各土层设计参数如下:

素填土:qs=12 kPa,qp=75 kPa;

淤泥质土:qs=6 kPa,qp=55 kPa;

粉质黏土:qs=15 kPa,qp=150 kPa;

各地层厚度依场地不同位置有一定差异。

2.3 搅拌桩单桩设计

桩径Φ600,桩长要求进入粉质黏土层不少于50 cm,根据勘测资料,为确保单桩承载力满足设计要求,本次设计选取淤泥层较厚路段进行计算。

单桩承载力计算:桩长L=9.5m,桩径d=0.6m,桩周长度S=1.885m,桩身截面积Ap=0.283m2,α=0.5。桩间土层分布为:素填土厚1m,qs=12 kPa,qp=75 kPa,淤泥厚8m,qs=6 kPa,qp=55 kPa,粉质黏土厚0.5m,qs=15 kPa,qp=150 kPa。

由侧摩阻力提供的单桩承载力计算得:

由桩身强度计算得,fcu为90 d龄期立方体抗压强度标准值,取1.7mPa。

两者取最小值,所以RK=120.3 kN。

2.4 复合地基承载力验算

搅拌桩按等边三角形布置,间距1.3m×1.3m,面积置换率m=0.193,s为间距;β为桩间土承载力折减系数,加固土层为淤泥等固结度较差土层为0.1~0.4,设置褥垫层可取高值,本次β取0.4;λ为单桩承载力发挥系数,取1.0;fs为处理后的桩间土承载力特征值,按天然承载力特征值选取。

满足要求。

由于路基下卧粉质黏土层承载力为150 kPa,已大于路基加固后承载力,故下卧强度满足要求。

2.5 地基沉降计算

复合地基沉降量包含加固区的沉降量和加固区下卧层的沉降量,加固区的沉降量采用复合地基压缩模量法计算,下卧层采用压缩模量法计算。

经计算,加固区的沉降量为S1=162mm;下卧层的沉降量S2=88mm。

最终总沉降量S=S1+S2=250mm=0.25m<0.3m(一般路段路基容许工后变形),满足要求。

3 搅拌桩施工及其质量控制措施

3.1 施工工序

清表并平整场地→桩位放样→钻机就位、调平→检验、调整钻机→正循环钻至设计深度→启动高压注浆泵→反循环提钻→喷水泥浆至停浆面→重复搅拌下沉至设计深度→反循环提钻→喷水泥浆至停浆面→成桩结束→关闭机械→移至下一根桩。

3.2 质量控制措施

1)搅拌桩属地下隐蔽工程,施工质量受机具、施工工艺、施工人员责任心等多种因素影响,故其质量控制应贯穿施工全过程,坚持全方位的质量控制。

2)项目经理部指派专人负责水泥搅拌桩施工,所有施工机械均编号,现场相关负责人名单、水泥搅拌桩桩长、桩距等均标注在钻机机身显眼处,确保人员到位和责任到人。

3)严格按设计水灰比配置水泥浆液,并定期抽查,其控制措施为:①确定搅拌池的加水量,并在每个池上做出标记,每次加水量必须达到该标记位置;②根据每个池的水量确定需加入的水泥量,如某个池加水量为2m3即2 t,则需加入水泥量为4 t,水灰比2:4=0.5;③将以上数据挂牌告知施工人员,严格按要求掺加水和水泥;④配浆时搅拌至少3min,分浆池也不停搅拌,以免产生离析,现场配备多个水泥浆比重测定仪,以备监理和施工管理人员随时抽查检验水泥浆水灰比情况。

4)制备的水泥浆液不应出现离析,停置时间不应过长,超过2 h则应降低标号使用,倒入集料时应加过滤筛,以免结块而损坏泵体。泵送浆液前管路应保持潮湿,以利于输浆,现场拌制浆液时应有专人记录固化剂和外掺剂用量以及泵送浆时间。

5)机身调平以钻杆是否垂直为依据,为保证水泥搅拌桩垂直度满足规范要求,在主机上挂一吊锤,操作时用吊线进行控制。

6)水泥搅拌桩施工采用“二喷四搅”工艺,首次下钻和提钻均用低档,复搅时可提高一档,充分预搅以利于土与水泥浆均匀搅拌。

7)水泥搅拌桩开钻前,用水清洗整个管道并检验有无堵塞现象,待水排尽后方可下钻。

8)整个制桩过程必须保证边喷浆边提升,应连续作业,喷浆时必须使用自动流量计控制实际喷浆量,记录人员随时观察其重量变化,以保证足够的注浆压力,控制提升速度和各段浆量均匀。

9)要求供浆连续和搅拌均匀,一旦因故停浆则为防止断桩和缺浆,应使浆搅拌机下沉至停浆面以下0.5m,待恢复供浆后再喷浆提升。如因故停机超过3 h,为防止浆液硬结堵管,应先拆卸输浆管路,清洗后备用。

10)为保证水泥搅拌桩桩身质量,首次提钻喷浆时应在桩底部停留(喷浆坐底)30 s,以使浆液完全到达桩的底端。对桩身上端1/3L(桩长)范围应进行复搅,将此范围内的浆液分两次喷入,使搅拌效果更好。搅拌机提升至地面以下1m时宜用慢速,当喷浆口到达桩顶标高时宜停止提升,在桩顶部位停留30 s,以保证桩头均匀密实。

11)单根桩开钻后应连续施工,严格控制起喷及停喷高程,不得间断,以保证喷桩长度。采用流量泵控制输浆速度,并使搅拌提升速度与输浆速度同步。施工中发现喷浆量不足时,应按要求整桩复搅,复喷量不少于设计用量。如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅且与前次搅拌重叠1m以上,如中断时间超过12 h则应采取补桩措施,并将补喷情况填报在施工记录内。

12)根据成桩试验确定的技术参数进行施工。现场操作人员认真填写施工原始记录,包括施工桩号、施工日期、天气情况;灰浆泵和管道压力;钻机转速;泵送时间、喷浆深度;钻进速度、提升速度;浆液流量;每米喷浆量和外掺剂用量;复搅深度;停浆时间。

4 加固效果检验

根据设计要求,该路段在单桩成桩后3 d用N10型轻便动力触探对桩的加固效果进行检验,检验时按1%的施工总桩数(最少不能少于3根)进行抽检,结果显示,抽检的多根桩的强度均符合设计要求,达到了预期的加固效果。

5 结语

深层搅拌桩对此路基进行加固,施工进度得到了保证,完全符合设计要求,目前翁角路部分路段路基加固已实施完成一段时间,现阶段没有发现明显的路基变形或下沉等情况。

漳州地区地层较为复杂,软弱地层分布较广,地下水丰富,因此在道路建设过程中往往要进行地基处理,深层搅拌桩最适宜于加固各类饱和软黏土,且具有土方量小、施工速度快等特点,现阶段的施工工艺也比较成熟,因此在漳州地区得到了较广泛的应用。