典型严重事故非能动安全壳冷却系统效果分析

2014-03-20佟立丽曹学武

邹 杰,佟立丽,曹学武

(上海交通大学 机械与动力工程学院,上海 200240)

非能动安全壳冷却系统(PCCS)的应用是先进压水堆设计的主要特点之一[1],该系统在事故工况下防止安全壳压力超过安全限值,并可在较长时期内继续降低安全壳的压力和温度[2-3]。能否及时有效的冷却安全壳直接影响到安全壳的完整性和对放射性物质的包容,也将影响堆芯冷却系统等安全相关系统的正常功能[4],最终影响整个核电厂的安全,因此有必要对PCCS的能力进行分析评估。

PCCS涉及的主要物理过程主要包括气体对流传热、蒸汽相变传质与传热、固体壁面导热、水膜形成与传热等。对此,国际上已开展了大量的理论分析和实验研究,并提出了一系列分析模型。气体对流传热方面一般将安全壳内部传热壁面简化为半无限大平板处理,使用经典传热关系式进行计算。蒸汽相变传热传质多采用经验关系式法和机理模型法处理,机理模型法基于努赛尔冷凝分析解进行改进,又分为求解边界层守恒方程法和传热传质相似理论法;目前在安全分析程序中应用较多的是传热传质相似理论法。对水膜形成与发展过程则多采用液膜追踪模型[5]处理。

本文针对严重事故下安全壳冷却能力的分析,使用一体化事故分析程序建立非能动压水堆安全壳模型及PCCS对流传热及冷凝/蒸发传热分析模型,耦合反应堆主系统及专设安全设施模型,研究全厂断电(SBO)、热段小破口失水(SBLOCA)始发严重事故的事故进程和安全壳响应,分析PCCS 对安全壳的降温、降压作用,通过安全壳温度、压力的变化评估PCCS的冷却能力。

1 分析方法及模型

1.1 非能动安全壳冷却机理模型

非能动安全壳冷却相关物理现象可用传热经验关系式表征。根据其机理与对应的传热经验关系式将物理过程归并,PCCS冷却功能分析中需考虑的物理现象为气体对流传热、蒸汽相变传质与传热、固体壁面导热、水膜形成与传热等主要过程。根据AP1000 的PCCS冷却功能涉及的物理现象的无量纲数范围选择对应的经验关系式,所选经验关系式已被AP600 和AP1000PCCS设计开发过程中进行的实验研究证明在对应的无量纲数范围内可描述相关物理现象,其计算结果与实验结果符合或更保守[6-8]。

对于平板外掠气体对流传热,分自然对流和强迫对流两种情况处理。自然对流情况用式(1)进行计算。

式中:Nu为努赛尔数;Ra为瑞利数。

对于强迫对流情况,当Re≤2 000时用式(2)处理,当Re≥6 000 时用式(3)处理,当2 000<Re<6 000 时 通 过 对Nu2000和Nu6000进行插值处理。

式中:Re为雷诺数;Pr 为普朗特数;D 为层流厚度;L 为特征长度。

对于平板蒸汽相变传热传质,通过求解能量平衡方程进行迭代计算直至收敛,即从气体传至液膜的能量等于从液膜传至壁面的能量。根据传热传质的相似原理,可通过液膜的外表面传热过程来求解传质过程:

式 中:hm为 传 质 系 数;hc为 对 流 传 热 系 数;p 为相变界面压力;Dv为空气-水蒸气扩散系数;R 为气体常数;T 为特征温度;Sc为施密特数;k为界面处气体热导率;Plm为汽液界面上的空气分压和气团中空气分压的对数平均值。

穿过液膜的传热系数由Chun-Seban关系式[7]求解,该式考虑了液膜表面波动后对努赛尔凝结传热理论关系式进行修正:

式中:g 为重力加速度;ν为运动黏度;Γ 为质量流量;μ 为绝对黏度。

1.2 分析模型比对验证

选择西屋公司开展的PCCS大型试验结果与本文PCCS分析模型的计算结果进行对比。该试验装置根据AP600安全壳的1/8 比例设计建造,采用高6.1m、直径4.6m 的承压容器模拟钢制安全壳壳体,研究了不可凝结气体的混合、水蒸气喷射及冷凝等安全壳容器内现象[8]。截止到1993年该装置共完成了60组试验,其中31组试验是考虑了水冷功能的湿态试验。试验包括瞬态和稳态情况,并对压力、水蒸气流量、不凝结气体的成分和质量、水膜覆盖率及空气冷却流速等影响因素作用进行了研究,试验条件列于表1。

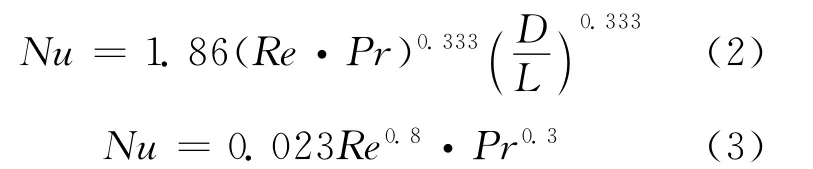

根据试验装置结构,建立该装置的一体化事故分析程序节点模型,模拟了安全壳内部空间和外部空气冷却通道。试验装置内操作平台上部为3个轴向环,每一个轴向环分为4等份,容器内共分为12个节点。空气冷却通道也分为12个节点。操作平台下部的3个空间也以节点表示。因此,安全壳内部和外部共划分为27个节点,节点之间由43个通道相连。模拟节点图如图1所示。

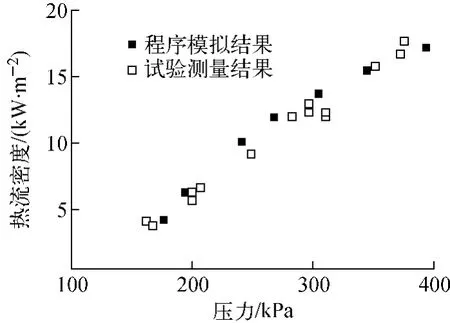

比对验证工况中,初始安全壳内为1个大气压的空气,饱和水蒸气以一定的速率注入试验装置,每一蒸汽注入速率均能使安全壳内部达到一种稳态,对应一个稳定的安全壳压力。改变蒸汽注入速率得到不同的稳态工况,并获取该稳态安全壳壳体带走的平均热流密度,进而获取安全壳壳体带走的平均热流密度与安全壳内压力的关系,并与程序计算结果进行比对。图2给出PCCS水冷作用下的湿态试验平均热流密度计算值与试验测量值的对比结果,试验的外部水膜覆盖率为85%。由此可见,计算结果与试验测量值吻合较好。

图1 西屋公司AP600大型试验装置的模拟节点图Fig.1 Nodalization scheme for Westinghouse AP600PCCS test facility

图2 湿态热流密度计算值与试验测量值比对Fig.2 Comparison of calculation and measured results of heat removal rate for wet test

2 典型严重事故进程分析

使用上述分析工具和模型,根据分析经验选取福岛事故后受到关注的全厂断电事故,以及事故进程较慢,事故中后期对安全壳造成升温、升压威胁的热段小破口失水事故作为典型严重事故序列,分析PCCS的效果。

表2列出两个事故的假设条件。PCCS在安全壳高-2压力整定值时启动,假设延迟400s后计算安全壳外部冷却水形成稳定的水膜冷却效果,从而为信号启动、冷却水充满集管和围堰以及冷却水充分地流到安全壳的圆柱筒体部分留有足够的时间。

表2 严重事故序列假设Table 2 Assumption for severe accident

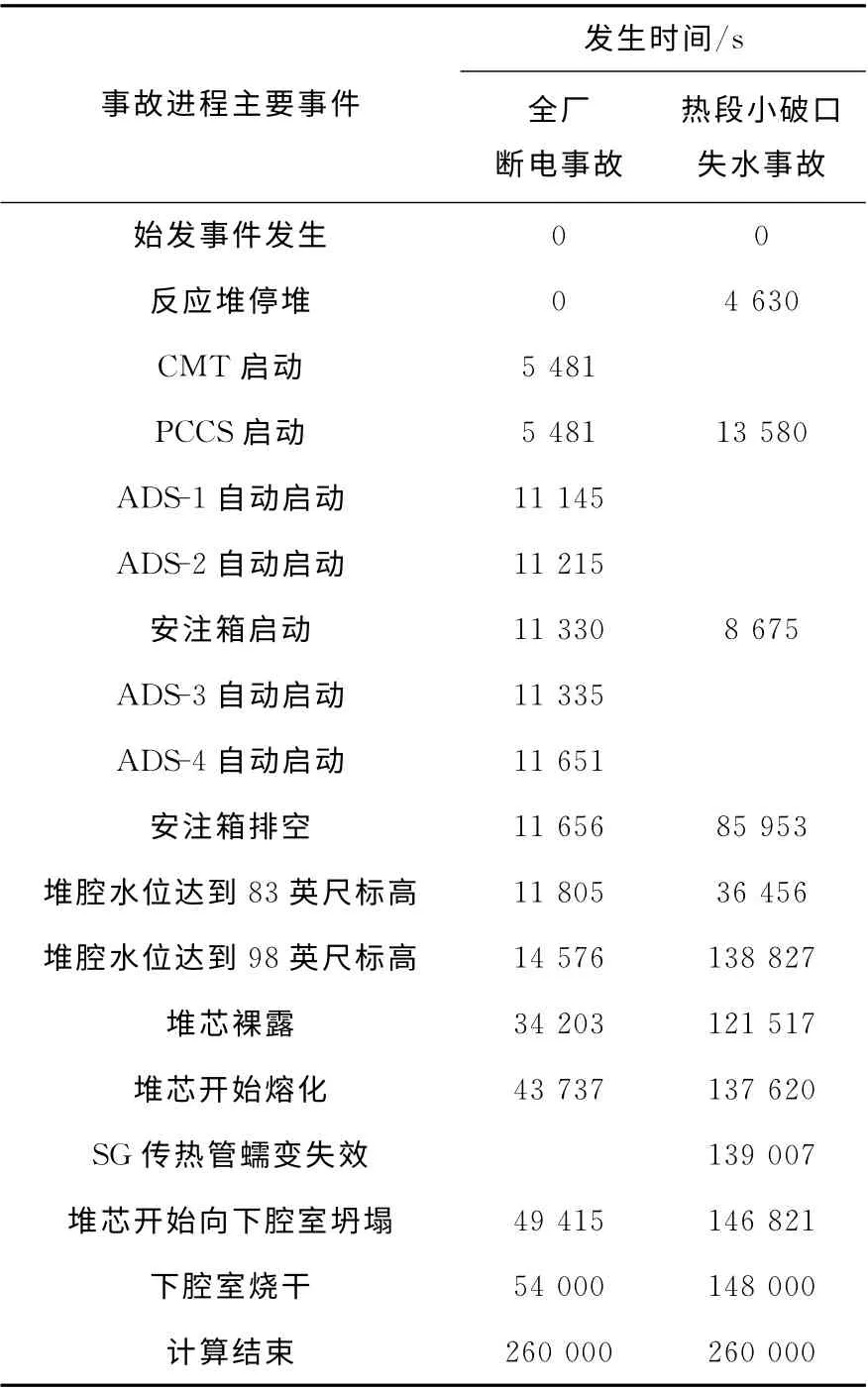

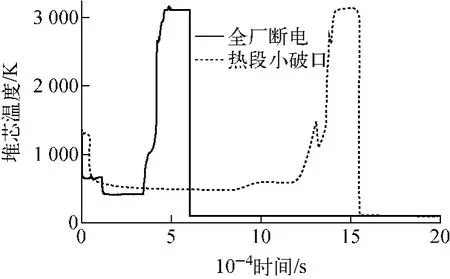

表3列出两个事故序列的主要进程。全厂断电事故发生后,0s主泵停转,反应堆停堆,事故初期衰变热向蒸汽发生器二次侧传递,加之事故发生后非能动余热排出(PRHR)系统失效而导致堆芯冷却不足,蒸汽发生器安全阀和稳压器安全阀在7 0s左右相继冲开。冷却剂通过安全阀向安全壳中释放,使得安全壳压力持续上升并在5 481s时达到安全壳高-2 压力,触发“S”信号,堆芯补水箱(CMT)开始向堆芯注入。直至CMT 低水位于11 145s时触发自动卸压系统第1级(ADS-1)卸压阀启动,随后ADS-2和ADS-3在延迟一定时间之后也相继启动。由于ADS相继开启,主系统压力迅速降低。至11 331s,系统压力低至安注箱(ACC)开启整定值,ACC 向主系统补水。CMT 水位进一步降低而触发ADS-4开启,主系统压力进一步降低,使得安全壳内置换料水箱(IRWST)重力注水系统启动,向主系统补水。由于IRWST再循环管线失效,IRWST 在重力注水阶段消耗的水得不到补充,逐渐耗尽。此后堆芯冷却剂不足,压力容器水位开始下降,并在34 203s开始裸露,如图3 所示。堆芯温度开始上升并导致堆芯熔毁,如图4所示。堆腔水位在14 576s时达到98英尺(29.9m)标高,压力容器下封头淹没,堆芯衰变热被持续传递至安全壳大气。

表3 严重事故进程Table 3 Time sequence of events for severe accidents

图3 压力容器水位Fig.3 Water level in RPV

图4 堆芯最高温度Fig.4 The highest temperature in core

对于热段小破口始发事故,蒸汽发生器隔间热管段发生3/8 英寸破口(等效破口面积7.125 6×10-5m2),冷却剂不断从破口向蒸汽发生器隔间释放。该事故序列的主系统压力下降较慢,停堆信号在4 630s时产生,随后主泵停转,PRHR 系统再启动。堆芯衰变热通过PRHR 系统传给IRWST 内的冷却水,从而起到冷却堆芯和主系统降温、降压的作用。主系统压力缓慢降低,至8 675s,系统压力低至ACC开启整定值,ACC向主系统补水。安注水源在一段时间内维持堆芯淹没,但由于CMT 和IRWST重力注射的失效,安注水源逐渐耗尽,堆芯在121 517s开始裸露,如图3所示。由于堆芯衰变热不能有效导出,堆芯温度升高,如图4所示,137 620s时,堆芯开始熔化,随后堆芯向压力容器下腔室坍塌,下腔室在148 000s烧干。由于破口很小,导致主系统压力保持较高水平,SG 传热管在139 007s发生蠕变失效。堆腔注水和破口流出的水会流入堆腔,堆腔水位在138 827s达到98英尺(29.9m)标高,压力容器下封头淹没,堆芯衰变热被持续传递至安全壳大气。

3 PCCS效果分析

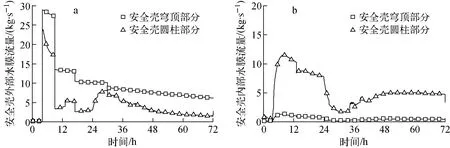

对于全厂断电事故,5 481s时达到安全壳高-2压力触发PCCS启动,非能动安全壳冷却储水箱(PCCWST)内的水向钢制安全壳喷洒,初始重力排水的流量达到29.2kg/s,随后重力喷洒的流量随着PCCWST冷却水装量的减少而逐渐降低。经过一定的延时后,从PCCWST 喷出的冷却水在钢制安全壳外表面形成冷却水膜,其流量如图5a所示。安全壳圆柱部分的冷却水膜的流量要比穹顶部分的小,这是因为PCCWST 内的冷却水首先向穹顶部分喷洒,由于穹顶部分温度较高,导致部分形成的水膜在流动过程达到饱和并且蒸发,因此流向圆柱体部分的冷却水膜就会越来越少。钢制安全壳内部大量的水蒸气与钢制安全壳内表面接触后,由于钢制安全壳良好的传热特性,使得内部的水蒸气很快凝结,形成内部水膜,从而沿着安全壳内部流下来,安全壳内部水膜流量如图5b所示。图6为安全壳大气空间的压力和温度的变化。由图6可见,全厂断电事故下,安全壳大气空间的压力和温度在整个事故进程中保持在较低水平,在事故后期基本稳定。这表明通过PCCS和其他安全相关系统的作用建立了衰变热排出渠道[9],直接安注管线破口事故下,PCCS可以移出释放到安全壳内的热量,通过安全壳内部的冷凝和自然循环,维持了安全壳的完整性。

图5 全厂断电事故下安全壳外部(a)和内部(b)水膜流量Fig.5 Water flow rate on outer surface(a)and inner surface(b)of containment vessel under SBO accident

图6 安全壳压力(a)和安全壳上部空间温度(b)Fig.6 Containment pressure(a)and temperature in containment compartment(b)

对于热段小破口失水事故,由于破口面积较小,向安全壳释放冷却剂的速率较低,安全壳压力升高比较缓慢,导致PCCS在13 580s时才开始启动。PCCWST 内的冷却水在重力作用下开始向钢制安全壳喷洒。钢制安全壳外表面和内表面冷凝形成的冷却水膜流量如图7所示,其变化趋势与全厂断电事故中的类似。图6亦示出热段小破口失水事故下安全壳大气空间的压力和温度的变化,表明安全壳大气空间的压力和温度在整个事故进程中,保持在较低水平,在事故后期基本稳定。热段小破口失水事故下,PCCS可移出释放到安全壳内的热量,通过安全壳内部的冷凝和自然循环,维持了安全壳的完整性。

图7 热段小破口失水事故下安全壳外部(a)和内部(b)水膜的流量Fig.7 Water flow rate on outer surface(a)and inner surface(b)of containment vessel under SBLOCA

4 结论

本文针对先进压水堆严重事故下PCCS的效果进行研究,采用一体化事故分析程序建立了安全壳模型及PCCS对流传热及冷凝传热分析模型,并耦合反应堆主系统及专设安全设施模型。与西屋公司PCCS大型试验装置的试验数据进行的比对分析验证了分析模型的合理性。在此基础上,计算了全厂断电始发严重事故、热段小破口始发严重事故的事故进程、主系统响应和安全壳响应。结果表明,事故发生后PCCS 在安全壳高压力信号作用下启动,PCCWST内的冷却水在重力喷洒的作用下在钢制安全壳容器外表面形成水膜进行冷却,对应在钢制安全壳容器内表面冷凝的水亦形成水膜,在PCCS水冷功能作用下,72h内安全壳压力未超过安全限值,安全壳完整性得以保持。

[1] WANG Pengfei,WAN Jiashuang,CHEN Zhi,et al.Dynamic simulation and study of mechanical shim (MSHIM)core control strategy for AP1000reactor[J].Annals of Nuclear Energy,2014,72:49-62.

[2] Westinghouse Electric Company.AP1000design control document,Revision 18[R].USA:West-inghouse Electric Company,2010.

[3] SCHULZ T L.Westinghouse AP1000advanced passive plant[J].Nuclear Engineering and Design,2006,236:1 547-1 557.

[4] ZOU J,TONG L L,CAO X W.Assessment of passive residual heat removal system cooling capacity[J].Progress in Nuclear Energy,2014,70:159-166.

[5] SUN J G,SHA W T.Development of liquid-film tracking models for analysis of AP-600passive containment cooling system[C]∥ASME Winter Annual Meeting.New Orleans,USA:[s.n.],1993.

[6] USNRC.WGOTHIC application to AP600and AP1000,master table of contents through list of figures 9-62[DB/OL].(2004-03-31).http:∥pbadupws.nrc.gov/docs/ML0411/ML041180207.pdf.

[7] CHUN K R,SEBAN R A.Heat transfer to evaporating liquid films[J].Journal of Heat Transfer,1971,96:391-396.

[8] van de VENNE T.The Westinghouse AP600 passive containment cooling test analysis program[C]∥ANP’92International Conference on Design and Safety of Advanced Nuclear Power Plants.Tokyo,Japan:[s.n.],1992.

[9] 林千,司胜义.多样化非能动衰变热排出方法研究[J].核科学与工程,2012,32(3):248-253.LIN Qian,SI Yisheng.Study on diverse passive decay heat removal approach[J].Chinese Journal of Nuclear Science and Engineering,2012,32(3):248-253(in Chinese).