基于声辐射特征及解调技术的轧机输出辊道故障诊断

2014-03-19杨顺田黄晓燕

杨顺田,黄晓燕

(1.四川工程职业技术学院,四川德阳618000;2.四川建筑职业技术学院,四川德阳618000)

图1 辊道的组成

辊道是轧钢生产线上运送轧件的主要设备,其质量占全线设备总质量的40%左右,轧件进出加热炉、在轧机上往复轧制及轧后输送到精整工序等工作均由辊道来完成。辊道主要由多个电动机、传动轴、减速器、若干个辊子、轴承及轴承座、导板等组成,如图1(a)所示。其轴承是旋转机件,处于旋转工作状态,如图1(b)所示。据统计,辊道故障有30%是由轴承故障引起的,其好坏对生产线的工作状况影响极大,常常造成十分可观的故障损失以及设备维修费,甚至导致轧线的全面瘫痪。因此随时了解和掌握轴承的运行状态,及时发现故障的早期征兆,以便采取相应的措施,避免、减少、减缓重大事故的发生,意义重大。

1 辊道轴承工作状况与故障产生机制研究

辊道全线处于在高温、粉尘、潮湿的工作环境,其轴承运行状态的监测与故障诊断主要集中在故障信息检测、故障特征分析、状态监测方法、故障机制研究、故障识别等方面。

1.1 轴承振动及噪声的研究

轴承在运转过程中,除轴承零件间的一些固有的、由功能所要求的运动以外的其他一切偏离理想位置的运动均称为轴承振动。当滚动轴承的振动传播到辐射表面,振动能量转换成压力波,经空气介质再传播出去即为声辐射。其中20~20 000 Hz部分为人耳可接收到的声辐射,即为滚动轴承噪声。

应用声辐射对滚动轴承进行噪声测量应在特殊的消音室内进行,消音室的背景噪声较低,可以把轴承噪声和环境噪声区分开来,但其建造成本高,且不能在现场测试。滚动轴承的振动是产生噪声的主要根源,与噪声表现为强相关特征,因此一般用振动测量代替噪声测量。可以通过构建设备辐射噪声场去监听冲击脉冲波,当失效的滚动轴承在其运行过程中,总会产生有规律的冲击脉冲振动,冲击振动频率直接对应于轴失效部件的通过频率。因此,在轴承运行过程中,通过对轴承运行状况的监测,很容易识别轴承故障,在此基础上,制定出相应的故障诊断标准,在高速状态下,通过对轴承的振动加速度进行频谱分析,就足以诊断出轴承故障。如果是在低速状态下,背景噪声信号特别丰富,能量也大,目前又缺乏高灵敏度的低频加速度传感器,这时,能量相对较小的故障信号难以检测,还应采取其他一些措施。

1.2 应用共振解调技术进行轴承故障诊断

共振解调技术能克服应用普通频谱分析技术对轴承故障诊断时受轴承运行速度限制的缺点,也就是说,它能适应不同运行速度状态下的轴承故障诊断。共振解调技术主要以有故障轴承产生的冲击振动所出现的二次效应为分析对象,轴承的冲击振动往往会激起轴承内外圈、滚动体或其他一些零件的固有频率,而这些固有频率会被“轴承滚动体”经过其有损坏点的频率调制,并把这种频率称为“调制通过频率”,由于轴承零件的固有频率较高,因此,可通过高通滤波或带通滤波剔除频率较低的其他振动信号的影响,经过对信号的检波、滤波等处理后得到包络线,并建立相应的数学模型对包络线进行低通滤波,再作频谱分析就能诊断出轴承故障。

2 信号调制的理论分析

假定冲击振动信号V(t)有如下表达式:

V(t)=A(t)cos(ωct+ φ)+B(t) (1)

式中:A(t)是信号幅值,ωc是角频率,φ是初相位,B(t)是由于其他因素影响所产生的附加信号。

振动信号以及幅值被调制的载波信号的数学表达式如下:

V(t)=K[1+m f(t)]cos(ωct+ φ)+B(t)(2)

假定载波信号的初相位为0,m为调制因子,调制信号f(t)的频率远低于载波信号的频率,当m f(t)<1时,才能保证包络线不失真。

(1)当冲击振动信号和附加信号都是单一频率信号时,设ωm为振动信号的角频率,设ω1为附加信号的角频率,则有:

这时,式 (2)有如下形式:

(2)当冲击振动信号和附加信号都是多频率信号时:

式中:ωn=2πn/T,ωn<<ωc。

将式 (4)代入式 (2)便得到下式:

无论冲击振动信号是单一频率信号或是多频率信号,只要有载波信号存在,在频谱图上就会出现边频现象,对边频的分析是旋转机械故障诊断、尤其是齿轮及轴承故障诊断中常用的分析手段。

3 实际信号的调制分析

对调制信号表达式中的各种参数赋以实际值并联系到它的时域波形进行讨论,首先讨论调制信号和附加信号是单一频率的情况。假设调制信号的频率fm=30 Hz,附加信号的频率f1=50 Hz,载波信号频率fc=1 000 Hz,K=1,m=0.5,代入式 (3),得:

V(t)=[1+0.5cos(2π ×30t)]×cos(2π ×1 000t)+cos(2π ×50t)

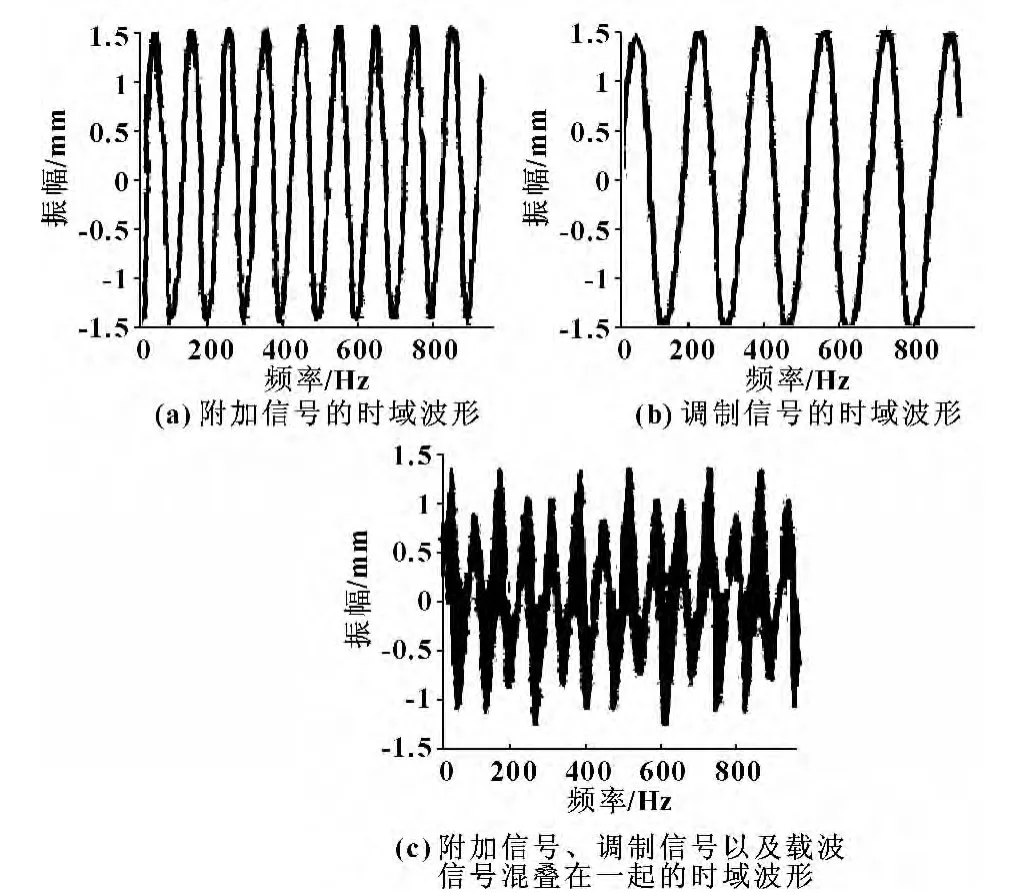

这时调制信号如图2所示。

图2 实际信号的幅频波形

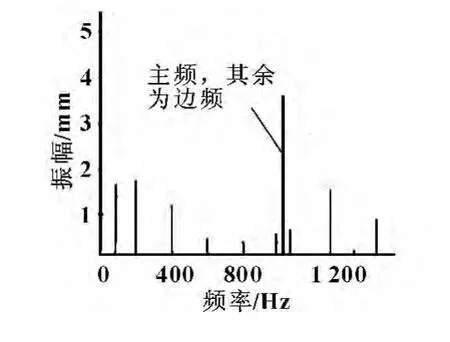

图2(a)是附加信号的时域波形,图2(b)是调制信号的时域波形,图2(c)是附加信号、调制信号以及载波信号混叠在一起的时域波形 (注:在此没有单独显示载波信号的时域波形)。对信号V(t)进行傅里叶变换后,得到的频谱图见图3,可以发现:在主频两边出现了附加信号和载波信号的频率,同时还有边频产生,边频与主频之间的频率间隔正好是调制信号频率。其次附加信号和调制信号都是多频率。假定调制信号 fm1=10 Hz,fm2=20 Hz,它的频率范围从10~70 Hz附加信号频率 fi1=10 Hz,fi2=50 Hz,载波信号频率仍为1 000 Hz,时域波形见图4。然后对信号V(t)进行傅里叶变换后得到的频谱图见图5,其结果与前面讨论的结果相似,最大的差别在于:变换后的载波频率两边出现了多个边频,只是它们的幅度衰减了,这主要是由于调制信号是由多频率信号相互影响造成的。

图3 主频与附加信号、载波信号及边频之间的关系

图4 信号调制过程

图5 多频信号调制后的时域波形

4 信号解调的理论分析

把调制信号从载波信号中分离出来的过程叫做解调,一般的信号解调过程如图6所示。

图6 信号解调流程

首先把信号V(t)送入高通滤波器进行滤波,设高通滤波器的传递函数为:

这里sgn(ω)是一带符号因子,ωs是高通滤波的截止频率,当ω>ωs时,sgn(ω-ωs)=1,当ω<ωs时,sgn(ω-ωs)=-1,则有:

当 ω > ωs时,Hs(jω)=1,ω < ωs,Hs(jω)=0。当 ωs>> ω1和 ωs<<ωc-nωm时,输出信号数为:

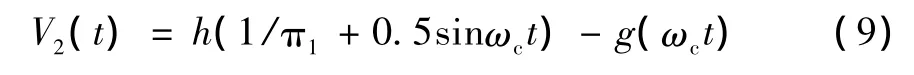

式 (8)与式 (2)有相同的形式,通过高通滤波后,附加信号已被去除。再进行半波整流后,得到的表达式如下:

式中:h=k[1+m f(t)];

式 (9)中有滤波后得到的调制信号信息V2(t)和一些高频函数g(ωct)。设传递函数为H1(jω),当ω <ω1时,H1(jω)=1,当ω >ω1时,H1(jω)=0,再把信号V2(t)输入低通滤波器,当低通截止频率接近于或等于附加信号的角频率ω1时,经低通滤波后,则式 (9)中就只有调制信号的频率了。

5 对实际信号的解调分析

对前面所述的实际信号进行解调分析,用截止频率为500 Hz的高通滤波器对信号进行滤波,当ω>500 Hz时,H1(jω)=1,当 ω <500 Hz时,H1(jω)=0。信号经滤波后的时域波形如图7所示。

对滤波后信号进行傅里叶变换后就可以消除附加信号的影响,剩下载波频率及其边频。经半波整流后,得到相应信号的时域波形如图8所示。

图7 500 Hz高通滤波后的时域波形

图8 半波整流后的时域波形

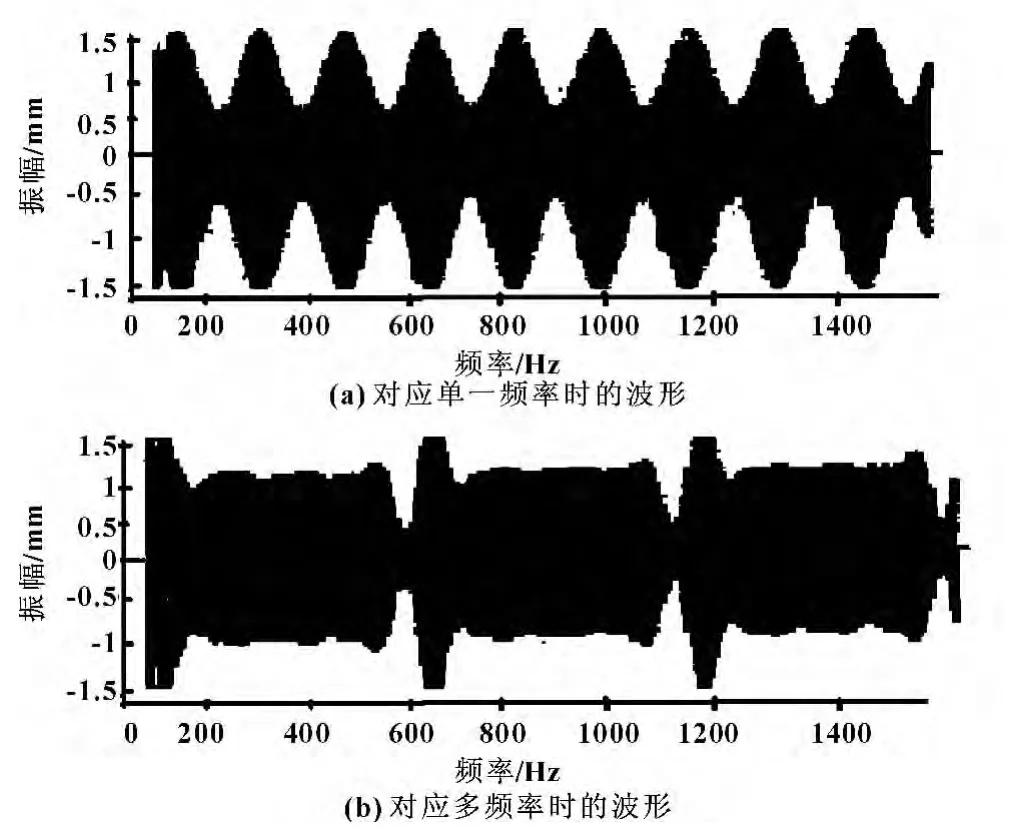

对图8整流后得到的信号进行低通滤波,就可以达到剔除载波信号的目的,设低通滤波的截止频率为100 Hz,载波信号频率为1 000 Hz,经低通滤波后,载波信号被剔除,剩下唯一的调制信号,其时域波形如图9所示,(a)对应单一频率调制信号波形,(b)对应多频率调制信号波形。

图9 100 Hz低通滤波后的时域波形

再经傅里叶变换后得到了失效滚动轴承所产生的冲击脉冲振动波,如图10所示。

当轧线辊道出现故障后,轴承滚动体运行到故障点时会出现冲击振动,这种冲击振动往往会激起轴承内、外圈的固有频率。冲击振动信号即为前述的调制信号,而固有频率即为载波信号,对轴承进行实测所拾取的信号既包含有冲击振动信号、载波信号,也包含有与轴承状况无关的其他复杂的噪声信号。经高通滤波、半波整流、低通滤波等技术处理后,把冲击振动信号从多种复杂信号中分离出来,用来对轧线辊道的运行情况进行直观的实时动态监听、故障识别与定位,找出轴承故障,达到自动诊断的目的。

图10 失效轴承所产生的冲击脉冲时域波形

6 结论

机械故障诊断有许多方法,新的方法也在不断地探索中。通过对轧线辊道运行辐射噪声场信号调制研究,实现了对轧线辊道 (轴承)运行状态的监测和故障诊断特征信号的提取与处理,为实现辊道故障诊断提供了理论依据。直观的动态图像噪声源的识别与定位技术能有效、准确地诊断出故障部位,取得了与实际情况完全吻合的诊断结果。文中研究具有实用性、可操作性,并易于推广。

【1】杨宇,于德介,程军圣.基于EMD与神经网络的滚动轴承故障诊断方法[J].振动与冲击,2005(1):87-90.

【2】王冬云,张文志.基于小波包变换的滚动轴承故障诊断[J].中国机械工程,2012(3):295 -298.

【3】傅新哲,张优云,朱永生.滚动轴承故障诊断的案例推理方法[J].西安交通大学学报,2011(11):79-84.

【4】张进,冯志鹏,褚福磊.滚动轴承故障特征的时间-小波能量谱提取方法[J].机械工程学报,2011(17):44-49.

【5】郝如江,卢文秀,褚福磊.声发射检测技术用于滚动轴承故障诊断的研究综述[J].振动与冲击,2008(3):75-79.

【6】张中民,卢文祥,杨叔子,等.基于小波系数包络谱的滚动轴承故障诊断[J].振动工程学报,1998(1):68-72.

【7】陈鹏.基于神经网络的滚动轴承故障诊断方法研究与应用[D].成都:四川大学,2006.

【8】郝如江,卢文秀,褚福磊.滚动轴承故障信号的多尺度形态学分析[J].机械工程学报,2008,11:160 -165.

【9】赵志宏,杨绍普.基于相对小波能量的滚动轴承故障诊断[J].电子测量与仪器学报,2011(1):44-49.

【10】杨勇.EMD和模糊神经网络在滚动轴承故障诊断中的研究与应用[D].太原:太原理工大学,2008.