浅谈发酵过程参数的在线监测及自动控制

2014-03-18邓昕

邓 昕

(江西国药有限责任公司,江西 南昌 330052)

一、前言

发酵技术是一种和我们的生活息息相关的技术,人们日常生活中的酵母、啤酒、味精,以及各种抗生素药物、氨基酸等都离不开发酵。近年来,随着生物科学技术的迅速发展,发酵工业越来越多的引起人们的重视。生化反应器的体积从几m3,直至几百m3。二次代谢产物的生产(抗生素的生产)、通过微生物的培养来获得有机物质的转化(如:类固醇)、工业污水处理以及酶制剂、实用蛋白、饲料添加剂等生产,发展迅速。面对生物反应工程的发展,生物反应过程的参数测量、自动控制、优化操作与控制、在线监控成为生物反应工业工程发展中面临的重要问题。另一方面,计算机技术的飞速发展为测量、分析、反馈控制、在线监测生化工程提供了先进的自动化工具。与国际先进的生物反应工程的在线检测及控制技术相比,我国生物反应工程技术无论是发酵工艺,还是自动化控制及在线监测方法,仍然处于一个较低的水平,传统的操作方式是开环的,尽管对环境参数,如:pH值、发酵温度、溶氧浓度等都可以控制得很好,但由于微生物生长过程,一些关键变量还是不可在线测量,使发酵过程控制问题依然很复杂,并且控制效果不理想,发酵工业的闭环控制滞后于一般的工业生产过程控制。因此,在加强对发酵工艺研究的同时,提高发酵自动化控制技术及在线监控技术已成为一个刻不容缓的课题。

二、发酵过程的参数检测意义

发酵过程检测和控制的目的就是利用尽量少的原料而获得最大的所需产物。

随着生物和基因工程技术在各工业行业中的应用,发酵产品生产规模和品种不断增加,对发酵过程进行控制和优化也显得越来越重要。作为发酵中游技术的发酵过程控制和优化技术,既关系到能否发挥菌种的最大生产能力,又会影响到下游处理的难易程度,在整个发酵过程中是一项承上启下的关键技术。

与物理和化学反应过程不同,生物过程的反应速率比较慢,目的产物的浓度、生产强度、反应物质(底物或基质)向目的产物的转化率也比较底。工业微生物学从两个方面解决上述问题,一方面通过菌种选育和改良获得高产的发酵菌种;另一方面,通过控制培养条件使微生物最大限度地生产目标产物。相对来讲,通过发酵过程控制和优化,将生物过程准确地控制在最优的环境或操作条件下,是提高整体生产水平的一个捷径或者说是一种更容易的方法,其重要性也绝不亚于利用分子生物学和基因工程进行菌种改良的方法。

三、我司在发酵过程参数的在线监测及自动控制

下面是我司在发酵在线监测项目上的简要方案,希望能为发酵过程中参数的在线监测及自动控制技术的深入研究提供了思路。

1.发酵过程在线监测的主要指标

在线检测必须用专门的传感器(也叫电极或探头)放入发酵系统,将发酵的一些信息传递出来,为发酵控制提供依据。

由于微生物培养过程是纯培养过程,无菌要求高,因此对传感器有特殊要求:

⑴插入罐内的传感器必须能经受高压蒸汽灭菌(材料、数据);

⑵传感器结构不能存在灭菌不透的死角,以防染菌(密封性好);

⑶传感器对测量参数要敏感,且能转换成电信号。(响应快、灵敏);

⑷传感器性能要稳定,受气泡影响小。

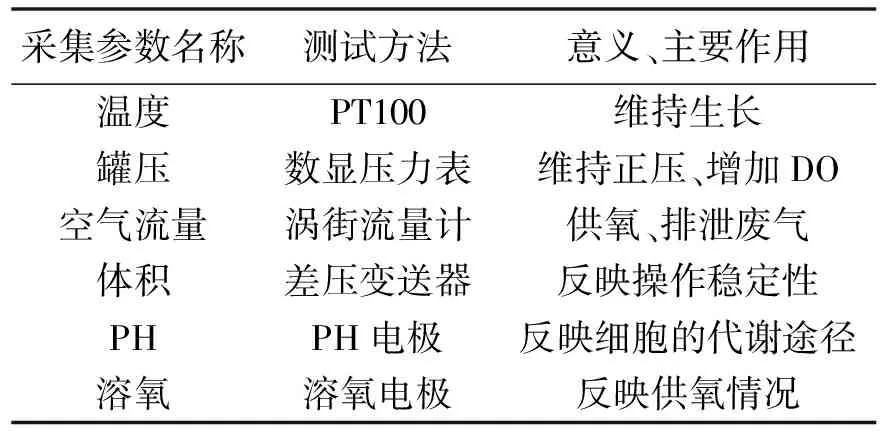

采集参数名称测试方法意义、主要作用温度PT100维持生长罐压数显压力表维持正压、增加DO空气流量涡街流量计供氧、排泄废气体积差压变送器反映操作稳定性PHPH电极反映细胞的代谢途径溶氧溶氧电极反映供氧情况

2.数据采集、监测系统

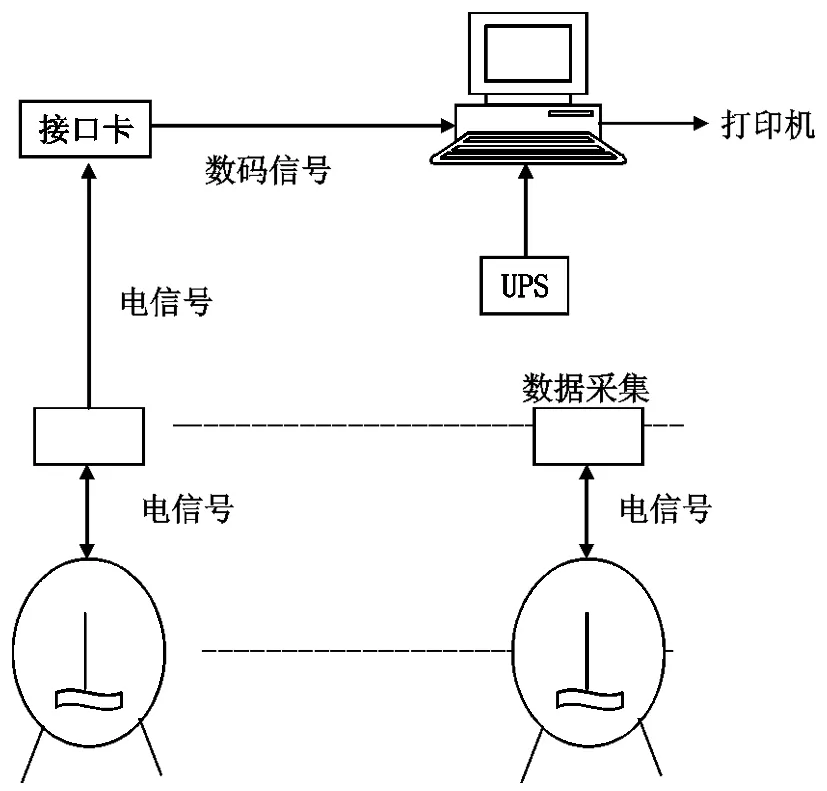

根据发酵过程工艺要求,整个系统采用二级计算机监测方式,实现对发酵过程参数的采集,以表格形式、流程图形式显示生产现场的实时数据,浏览各种实时/历史数据,曲线可放大,各点间隔时间可调,工控机进行图形监视及重要参数的设置,制备报表、存储记录。

铂电阻的电阻信号通过(pt100转mA)的温度变送器,数显压力表、涡街流量计、差压变送器、PH电极、溶氧电极输出的4-20mA的电信号,在转换到工控机前,被接口卡收集,并转换为数码信号,然后通过计算机软件在工控机前实现图形监视、参数设置、数据存储、数据打印等功能,同时使用UPS电源防止工控机意外断电导致的数据丢失。

3.自动控制

我司现使用的自动控制主要是温度控制,其它参数控制因数据采集和处理工作还未完成,暂时还是采用手动控制。

温度是影响微生物生长发育及代谢活动的重要因素。发酵液温度通过调节冷却水进水阀的开关来实现,原理如下:

原理:铂电阻→数字仪表(与设定温度比较后发出

调节信号)→电磁阀→气动薄膜阀→冷却水进水阀。

4.方案实行后所出现的问题

(1)选用的部分传感器(如PH电极、溶氧电极等)再进行蒸汽灭菌后寿命大大缩短,使得成本上升;

(2)体积测量采用差压变送器的准确度有待提高,60t的发酵罐再使用差压测量的体积和实际体积大约差500公斤左右,且中间发酵液的密度发生变化后也要通过软件进行数据调整,准确度还有待提高。

四、结束语

总的来看,目前发酵工厂发酵过程的计算机应用和自动化控制程度不高,落后于其他领域。现代化的发酵工厂已初步实现对部分因素如温度、溶氧、pH、搅拌转速、流速等的在线检测,也可对其变化进行单因素控制,但仍与发酵最优化的自动控制目标相去甚远,即难以成功建立对培养系统进行系统的反馈性控制。谨以自己对发酵在线参数监测系统的浅见,为其深入研究提供一点思路。

[1]于颖,张小惠.发酵类生物反应器参数在线监控技术.中国药科大学,2011年.

[2]钱洁.生物反应器控制系统的研究.江苏大学,2007年.

[3]胡真.补料分批发酵过程计算机控制系统的开发和应用.化工自动化及仪表,1992年.

[4]管国强,黄达明,吴春笃.一种小型低成本发酵过程集散控制系统.江苏大学学报,2002年.

[5]石雪萍.生物发酵过程的在线检测及控制.西北大学优秀硕士论文,2008年.

[6]乔晓艳,贾莲凤,田力丰.微生物发酵过程计算机测控系统的开发设计.计算机测量与控制,2002年.