PLC在球磨机润滑稀油泵站控制中的应用

2014-03-18胡华国

胡华国

(江西六国化工有限责任公司,江西 贵溪 335424)

PLC(可编程序控制器)作为传统继电器的替代产品已广泛应用于工业控制的各个领域。由于PLC可以用软件来改变控制的过程,并具有体积小,组装灵活,编程简单,抗干扰能力强及可靠性高等特点,特别适用于恶劣环境下运行。我公司球磨机属溢流型球磨机,用于将磷矿湿磨成矿浆供生产用。其低压电气部分采用了PLC作为集中控制,这里以球磨机筒体主轴承润滑稀油泵站的控制为例介绍了PLC控制的原理及外部接线等。

1 润滑稀油泵站的构成及流程

稀油泵站的润滑包括球磨机筒体两端主轴承润滑和驱动筒体的小齿轮轴承的润滑。主轴承为滑动轴承,它的润滑好坏对球磨机的稳定运行是至关重要的,如润滑效果不好,将影响轴瓦和轴颈的使用寿命,甚至造成重大设备事故,影响生产。

根据工艺投料流程主轴承分为入料口主轴承和出料口主轴承,为其润滑的分别为入口稀油泵站和出口稀油泵站。两稀油泵站各配置两台低压油泵,一台高压油泵。低压油泵:入口为1#、2#泵;出口为4#、5#泵。高压油泵:入口为3#泵;出口为6#泵。稀油泵站还设有3只电加热器,四块指针式压力表,两只用于低压油压检测的压力控制器,一只高压油压检测的压力开关,一只浮球液位控制器,以及一只铂热测温热电偶等。由于两稀油泵站配置相同,下面以入口稀油泵站为例说明泵站的工作流程。泵站流程见图1。

图1 入口稀油泵站流程图

1)稀油站油箱 2)1#低压油泵 3)2#低压油泵 4)油过滤器 5)油冷却器 6)3#高压油泵 7)低压油泵压力 8)滤后压力 9)供油压力 10)1YK低压油压检测 11)2YK低压油压检测 12)高压油压力 13)3YK高压油压检测

1#(或2#)低压油泵工作时,润滑油从油泵出口阀流入油过滤器到油冷却器后,供油分三部分:一部分从筒体轴颈顶部淋下润滑并冷却主轴承,一部分供驱动筒体的小齿轮轴承润滑,另一部分进入高压油泵,高压泵工作后,经溢流阀调整,当油压大于调整压力时,溢流阀自动打开,油流至入口主轴承轴瓦下部的油腔内,以在开机前将轴颈顶升起来,同时在轴瓦上形成油膜,在筒体旋转时避免了轴颈与轴瓦的直接摩擦而损坏轴瓦。顶升后润滑油经回流管流回稀油站油箱以循环使用。

2 稀油泵站电气控制原理

入口和出口两稀油泵站的配置及其电气控制原理相同。由图2稀油泵站逻辑工作框图可知PLC对稀油泵站低压油路和高压油路的电气控制原理。稀油站的正常运行是球磨机主电机开起的必要条件,主电机起动的其他条件及其控制在此不作表述。

图2 球磨机稀油泵站逻辑框图

2.1 低压油路控制

每个油泵站设有两台低压油泵,一台工作,一台备用,在控制室操作台设有选择开关1LK(或2LK),可以选择工作泵或备用泵的投入,当按下SB1时低压油泵起动并有运行灯指示,PLC内计时器延时30秒电路自动检测低压油路压力,若实测压力P低于设定压力上限P1(由2YK控制,设定压力为0.15MPa)即P

2.2 高压油路控制

当低压满足条件时可由SB3起动高压泵,高压油路中有一只压力开关(3YK)内有两只微动开关,一只设定高压油压上限值P1′,一只设定高压油压下限P2′。高压泵运行后,高压油进入主轴承下轴瓦中部油腔内,由于要顶起磨机筒体的轴颈,油压瞬间出现一个高峰值(P1′设定必须大于此值为24 MPa),此时油压处于顶升区,当轴颈顶升起来后,润滑油泄压并在轴瓦上产生油膜,然后压力急剧下降到P2′(P2′=A,设定压力为6 MPa),当实测压力P≥P2时,油压处于开机前的静压区,PLC内计时器延时5分钟,才允许主电机开启,主机开机时,由于筒体带不平衡负荷,压力值往上波动,油压处于静动压区,待磨机运转速度正常时,轴颈利用旋转惯性在轴瓦油膜上“浮动”运转,此时压力值下降至动压区(油压约2~4 MPa)后比较稳定。在主电机开机前实测压力P

图3 高压油压动态曲线

2.3 油箱加热控制

考虑到冬季润滑油容易凝结,油箱内设有电加热器和测温热电偶、数显温控巡检调节仪组成自动温控加热系统。其控制原理见图4(以入口油箱加热为例)。

当实际油温t小于设定温度下限t1(设定为15℃)时合上K3,开起油箱加热器中,通过数显温控巡检调节仪进行跟踪处理,将数值量变为模拟开关量传递到PLC来控制电加热器,使油温控制在20℃~30℃间,并定时显示温度值,当油温上升到温度设定上限t2(设定为40℃)时,加热自动停止。如因某种原因油温升至设定高温报警值t3(设定为55℃)时,立即发出声音和灯光报警信号,操作人员应迅速切断加热电源并检查冷却水和油冷却器是否正常。

图4 油箱加热控制框图

2.4 油箱油位控制

采用浮球液位计对油位检测,在油位最高、油位最低时,发出声光报警信号提示操作人员及时调整油位。

3 PLC选型、构成及地址分配

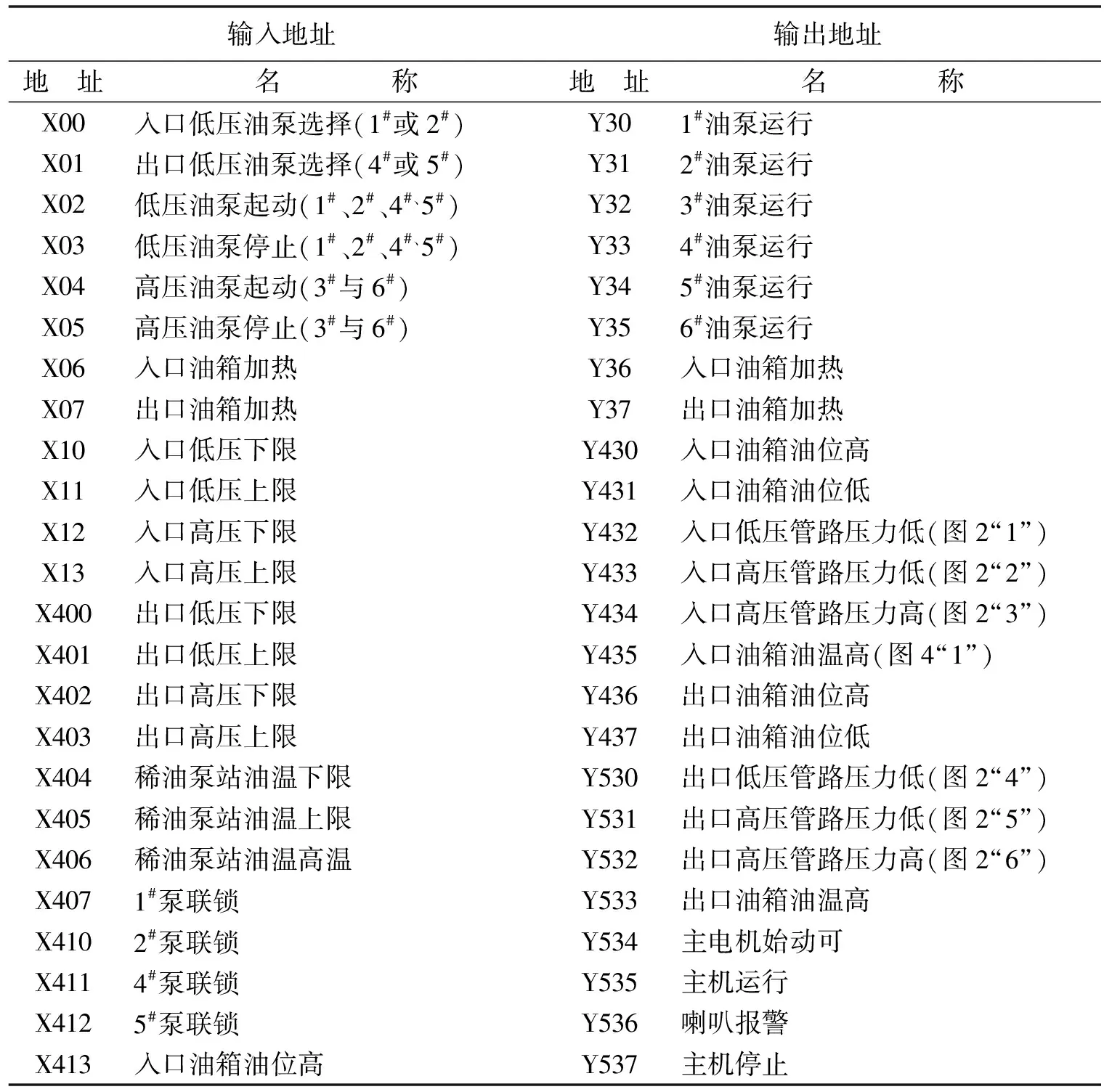

根据润滑系统输入∕输出点数,PLC选用“三菱”公司的F1—60MR型,其输入地址为36点,输出地址为24点,电源电压AC220~240v±10%(50/60HZ)、触点最大允许负载电流2A。PLC内部组成分输入、逻辑、输出三部分,输入部分一般由无源触头(按钮、开关等)或集电极开路的NPN管发出指令到输入继电器,逻辑部分由中央处理器(CPU)、监控程序存储器(EPROM)、用户程序存储器(RAM)和编程器构成,各指令由CPU按所编的程序进行运算处理到输出继电器,由于输出触点载流量小,其输出命令经外部的中间继电器、交流接触器扩展后再输出到各负载。PLC外部接线见地址分配表。软件设计见各逻辑框图。梯形图(略)。

表 F1—60MR.PLC地址分配表

输入地址输出地址地 址名 称地 址名 称X500入口油箱油位低X501出口油箱油位高X502出口油箱油位低X503主电机起动X504主电机停止X505主电机运行X506主电机高压故障X507

4 结束语

采用PLC控制的球磨机润滑稀油泵站控制系统,大大简化了控制线路的组成和联锁,将复杂的硬件控制线路“浓缩”成软件控制过程,自动化程度提高了;减少了因继电器触头粘连、时间控制不准确、误动作等故障,提高了生产效率;抗干扰能力强,逻辑关系稳定,使用寿命长;输入/输出地址容量大,适于复杂线路控制;维修故障直观,可根据PLC的逻辑工作框图和其面板的地址状态发光二级管来判断和检修PLC内、外部故障;采用PLC控制虽然一次性投资较高,但维修成本很低;从可靠性和易维护性考虑,PLC在现代工业生产控制中将得到更广泛应用。我单位球磨机PLC控制系统已运行十多年,保证了生产的连续运行,效果很好。

[1]MQY—310/490溢流型球磨机说明书(沈阳有色冶金机械总厂).

[2]“三菱”公司的F1系列可编程序控制器说明书.