论嘉能可超达镍冶炼转炉工段的技改

2014-03-18朱康玲

朱康玲 江 旭

(1.江西稀有金属钨业控股集团有限公司,江西 南昌 330046;2.中金岭南韶关冶炼厂,广东 韶关 512024)

一、引言

嘉能可超达集团萨德伯里镍冶炼厂位于加拿大安大略省萨德伯里。据查有关资料,该冶炼厂每年大约处理550000吨镍铜钴原矿,生产镍金属67000吨,钴金属2500吨,而且冶炼厂的生产主要集中在嘉能可超达的3个冶炼分厂,Strathcona(local Sudbury mines),Raglan(Northern Quebec)和Montcalm(Timmins,Northern Ontario)。

萨德伯里镍冶炼厂的主要生产工艺流程始建于1978年。当时,冶炼厂应用这一技术工艺流程,主要是基于进一步满足环境清洁、工作条件改善的要求,因而在装备上的高炉被两台焙烧炉所取代,焙烧炉里的焙砂被输送到两个电炉里完成下道冶炼工序,所产的烟气则被传送到了一个单转单吸的硫酸厂。

萨德伯里镍冶炼厂从1978年建成以来生产发展,有30多年之久,其生产工艺流程与技术装备如今已经发生了一系列重大变化。根据查阅有关可靠资料得知,该镍冶炼厂:1)在1994年重建2#电炉侧壁,使冶炼生产能力在原基础上增加了一倍,原1号电炉被同时关闭;2)在1986年安装了一台转炉渣贫化转炉。该转炉渣贫化转炉主要是用来处理转炉渣来的回收钴,实现贫化炉渣直接被丢弃,而不需要返回到矿热电炉再处理;3)1998年引进Raglan精矿做生产原料。为了适用新精砂的生产,购买安装了干精矿的接收设备,并对其进料系统进行改进;4)1998年,安装低冰镍水淬粒化设备,取代了浇铸缓冷区域;5)1999年,实现造渣炉(SMC)的应用,提高了转炉工段冷炉料的处理量;6)Montcalm精矿的引进,2004年再添加浆料接收设备,以及电炉炉顶和侧壁进行了改进、更新,进一步升级了电炉侧壁冷却能力;7)为提高散逸性气体的接收,2005年更新了造渣炉的排烟罩;8)2006年,造渣炉中心喂料系统的应用,取代了转炉工段之前的Garr枪。

经过这么多年来的发展与努力,嘉能可超达在萨德伯里的镍冶炼厂转炉工段已经发展为一个独特的操作生产工艺流程。对此,以下我们来研究讨论,冶炼厂因转炉工段工艺流程及技术装备的变化,从1978年以来所取得效益和所带来的挑战。

二、萨德伯里镍冶炼厂:

1.焙烧炉和高炉

冶炼厂生产的精矿主要有四个来源:1)来自魁北克北部的Raglan精矿(通过船运到魁北克市,干精矿接收),从魁北克市铁路运输到萨德伯里冶炼厂;2)Strathcona和Montcalm精矿浆(通过卡车运输到冶炼厂);3)外购精矿(通常以滤饼形式到达,然后在当地重新制成浆)。这四种精矿在制浆槽中混合,制成浓度大约70%的混合浆料。

混合浆料以每小时40吨送入两个直径为6.1米的流化床焙烧。焙烧的工艺操作是在760℃条件下自动进行,去除物料中70%的硫;石英熔剂则作为焙烧床材料,被添加到每个焙烧炉,并为炉渣提供硅。矿热电炉为长方形,六根电极直线布置,炉子规格大约30米×10米,其电功率是45兆瓦(45000KVA)。除了要将焙砂和助熔剂加入焙烧炉外,冷炉料和焦炭应及时加入电炉(焦炭是用来还原炉内的部分铁,减少Fe3O4炉积的形成),生产金属化冰镍,提高炉内有价金属回收率。

2.转炉工段

由于炉腔内高金属化锍的原因,超达冶炼厂使用了一种独特的炉渣逆流贫化工艺装备及技术流程(图1,图2)。在电炉中,大约40%的冰镍定向到渣贫化炉(SVC),在转炉炉内与返回的炉渣接触,降低了渣含贵金属的水平,使渣达到丢弃的目的。

渣贫化炉中的锍连同电炉中剩余的60%冰镍,一起喂到造渣炉(SMC)内,石英溶剂和外购精矿则也被加入到炉内,并且将富氧吹入冰镍,以去除铁。接下来在铁含量大约为16%的时候,冰镍被转移到精炼炉内,造渣炉内所有的炉渣则被送到渣贫化炉中去处理。

图1 转炉工段的流程图

图2 超达冶炼厂转炉工段

以上工序中,两个精炼炉在工艺技术操作上是相同的。炉子除有时从渣贫化炉和电炉出来的冰镍填入之外,通常会被来自造渣炉内的冰镍所填充。由于气体的进一步吹入,焙砂里铁的含量使得减少至2%,并且大约76%贵金属会富集在高冰镍内。

高冰镍水淬的制粒、干燥,然后被放置在轨道车上运到魁北克市,再运往超达在挪威Nikkelverk精炼厂提炼金属。精炼炉中的渣则被送回造渣炉,这在渣贫化炉最终处理之前提供了一定程度的贫化。

1978年萨德伯里镍冶炼厂转炉工段:

1978年,当时在焙烧炉冶炼过程中的脱硫率为50%左右。该转炉工段由四个相同的皮尔斯—史密斯转炉(规格均为4.0米×9.1米)组成,采取3用1补即第4个转炉脱机工作,用来作为补偿处理(图3)。

用10t模具来浇铸高冰铜。冰铜一旦冷却即可通过重锤、鄂式破碎机进行破碎,转炉渣则返回电炉中贫化。

图3 1978年转炉工段流程图

到了20世纪80年代中期,转炉工段焙烧炉工作效果已经增加到60%左右,冰镍被再次还原在工段中已经减少了,冰镍镍品位从25%增加提高至31%,而且有效转炉数量则可以减少到2个。

以上虽然转炉渣生产减少了,但是,这种高氧化渣仍然被再循环回到炉内,既影响操作,又影响了炉内渣的贫化。

三、当前萨德伯里镍冶炼厂转炉工段:

1.炉渣贫化工艺

导致焙烧效果和冰镍镍品位提供与增加的一个重要影响因素,是转炉工段金属的损失。为了解决这个问题,在20世纪80年代初,渣贫化技术问题已经被人们所研究。资料反映,于1986年,超达冶炼厂通过改变8号转炉来处理渣贫化工艺的专利技术已被提出(图4)。渣贫化炉仅仅延长长度到40英尺(12.2米),其余的则与其他炉仍然保持同一直径;标准的风口则被3个1/4英尺的风口所取代,且为了搅拌柔和,这些风口用于喷吹氮气。

渣从其他炉中送到贫化炉里,会与来自电炉中新的冰镍接触在一起。金属化冰镍随着硅铁的添加,其氧化物在炉渣中则与返回的有价金属起反应,把有价金属还原到冰镍。这个过程使冶炼厂钴的回收率比原来增加了15%。

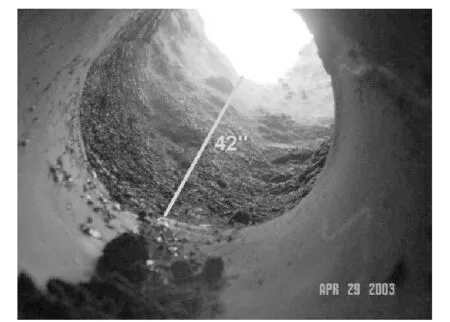

图4 渣贫化炉底端出渣情形

起初,转炉工段所有渣都是定向到渣贫化炉中,最后返回到电炉中贫化。因此,接下来转炉工段的技改,要做的工作就是要进一步提高镍金属化,改善渣贫化炉操作,同时在渣贫化过程降低损耗。

1989年,冶炼厂的损耗虽然已经是足够低了,但是,如果此时再在炉内进一步处理渣就已经不经济了。因此,在转炉底端添加一个新的出渣口工艺思路就将被提出,一个新的出渣系统将实施,一台自动的开口机泥炮机将被安装。这样,渣必然通过溜槽到达钢包中,转炉工段中渣包的运输则必然由渣包车直接输送到渣场倾倒来完成。

1997年,随着造渣炉的应用,转炉工段所有转炉渣在入渣贫化炉之前都预先被贫化,这样就减少了为维持还原的硅铁含量,继续提高了焙烧效果,相应就增加了镍金属化程度。

2.高冰镍水淬制粒

从转炉出来的高冰镍,起初是直接投放到10t模具里,待高冰镍一旦冷却,就使用气动锤和鄂式破碎机将其破碎,随后通过火车运输到魁北克市,在那里船运到超达在挪威的Nikkelverk冶炼厂。然而,这样的做法,代价是昂贵的,是一个劳动密集型的过程,同时还由于因为粉尘量大,其带来了操作上职业健康卫生的矛盾问题。

因此,1998年,在冶炼厂,高冰镍水淬设备自然被安装了。从转炉出来的高冰镍倒入翻转机钢包中,冰镍沿着流道从钢包连续地倒入中间包(图5),冰镍则通过水流离开中间包。粗粒冰镍从造粒槽中采用泵输送,通过一小旋流器、振动筛,去除水分后收集到料仓。

图5 冰镍浇铸室

3.造渣转炉

20世纪90年代中期,在超达冶炼厂转炉工段,由3个皮尔斯-史密斯转炉和一个渣贫化炉组成。生产正常运行时,使用两台联机的PS转炉,第3台不联机或者处于待机状态。

造渣炉是精炼转炉和渣贫化转炉之间的一个中间环节。造渣炉的开发,不仅能满足提高转炉工段冰镍高生产能力,提高贵金属回收率,而且还有个益处就是可以多处理冷料,减少体系内冷料的库存和返料的积压。

根据查阅有关资料可知,超达冶炼厂转炉工段开始于1997年,1999年通过了在7号炉子进行的6个常规风口与4个液化气体闭式喷嘴组合的现场试验。在这个现场试验结束时,液化气体闭式喷嘴风口的富氧为30-45%,相比于传统的23%富氧,减少了耐火材料的磨损。

超达冶炼厂转炉工段7号造渣转炉的安装,分了2个阶段来完成。其中,第一阶段主要内容:

1)造渣炉长度增加到55英尺(16.8米),有足够的炉膛以缓冲精炼转炉和渣贫化转炉的操作,以及较大体积减少了精炼转炉冰镍加料的时间(由原来的2小时减少到大约30分钟)。

2)为能够改善耐火材料的性能,为液化气体闭式喷嘴风口提供了一个较高氧气喷射率,用了13个高压/低流量闭式风口替换44个低压/高流量传统风口。

3)随着气体流量减少,安装了较小的转炉炉口。

4)增加了为改进渣/冰镍沫的喷嘴口。

5)为了减少热量的损失和降低耐火材料的热循环,当炉子不吹炼时在炉子壁端永久性安装了烧嘴。

6)为允许在风口区域更换高温耐火材料,炉后风口区板可拆卸后。

7)Gaar枪进料和低温装料。

8)浸量尺可以准确的测定冰镍和炉渣的水平。

相比于传统的精炼炉,造渣转炉更长,喂料口较小,而生产每吨原料的热损失就减少了。因此,造渣炉比传统的PS炉有更加显著处理冷料的能力(在渣贫化炉处理之前,所有来自精炼炉炉渣都被送到造渣炉内预处理)。

据查资料,1999年5月,在30%富氧条件下,超达冶炼厂转炉工段13个风口的造渣炉被启动(图6)。因飞溅和喷嘴口在周围积集,以至于使风口数量从13减少到9,剩下的风口则增加流量,弥补了风口数量的减少。

图6 造渣炉和风口的布置图

而且,据资料介绍,超达冶炼厂在1999年8月,为了满足富氧从30%增加到40%的条件,造渣炉闭式喷嘴的尺寸被增加,而且在2002年5月,为了增加风口顶部的浸淹,风口组件向下旋转了34度安装。这样做,不仅增加了熔池内的搅拌,同时还防止了转移富氧气氛的氧和冰镍反应,更进一步远离了风口上端耐火材料。在同年的2002年底,风口数量由9个减少到6个,且其喷射率也相应减少了,而富氧却达到43%。

4.造渣炉新烟罩

超达冶炼厂7号造渣转炉安装的第2阶段,是为了满足造渣炉提升。第2阶段的安装,主要包括为了渣能够从渣贫化炉中传送安装了渣溜槽,以及为了捕获尾气,从严控制而安装了烟罩。

之前的烟罩在添加冷料时不能捕获从炉嘴或喷嘴口出来的所有烟雾,主要原因是一些挥发性物质在加冷料时不能完全被燃烧,而一旦在造渣炉中发生氧气不足,会使得挥发性物质与烟罩周围空气产生反应,并还会引起从烟罩上“膨化”,有时会致烟罩温度超过500℃。

此外,原来的火花盾(后挡板)连接着烟罩和炉子,如果在极端的温度和灰尘的条件下,它们的维修费用非常昂贵。如今新设计的烟罩,其背面挡板则连接到烟罩自身上了。2005年,在年检修时,超达冶炼厂7号造渣转炉烟罩和背面挡板已经被更换了(图7)。其更换结果是,从炉子炉口的烟气,其逸出量有了显著下降。

图7 造渣炉的新烟罩

5.造渣炉中心喂料

造渣炉最初的设计包括了从炉膛使用Garr枪来添加冷料(气动送料机)。该装置不仅噪音大,维修贵,而且在炉内容易造成堆积(图8)。Garr枪位于控制室几米范围内,操作时的噪音水平在100-110dBa范围内(在工厂内,这是个明显安全问题)。枪吹气的速度则是60Nm3/min,2300立方英尺的压缩空气是在620kPa(90psig)通过炉子的长和宽来援展冷料。这样,气体则在枪周围冷却耐火材料,容易形成料/渣结合区,且可能会出现高达4英尺积聚(图9)。Garr枪每个月有两天要抽出来检修,并必须融化Garr枪出口处的积聚物。

图8 在Garr枪底部形成堆积

我们对一些喂料的方法进行研究会得知,最终还是采用从炉嘴中央槽喂冷料运输系统,才算最好。因为造渣炉的搅拌强度比传统的PS炉明显降低,中心喂料我们主要担心的是,冷料(含水分高达15%)将堆积在渣的表面,最终越来越多,而最终易导致爆炸。为此,在炉子中央进行某种形式的活性搅拌是必然的,以确保爆炸不会发生。

为了解决造渣炉中央喂料区域搅拌强度,我们必须做一些必要的检查和现场试验。比如,一个单一的多孔砖被安装在炉子的鼓风口周围和喷嘴区域,用来吹氮;对现有的鼓风系统做轻微的修改,和在利用现有的造渣炉挡风板从炉外安装多孔砖。我们的第2个选择就是修改一个风口。在超达冶炼厂,目前有3种不同的风口在使用,即传统的PS炉风口,ALSI风口,渣贫化炉搅拌风口。

首选是ALSI闭式风口。因为这些风口在炉子上的操作和维护,记录都已经被验证了的。出风口的设计充分考虑到了标准闭式风口的外管仅提供氮,这被证明是成功的。

据查资料显示,在2006年6月检修期间,Garr枪被去除,喂料槽、输送带和中心搅拌风口已经被安装(图9),该中心喂料的热调试在维修结束后立刻开始。在运行不超过一周时间里,造渣炉的装冷料率和重量跟以前的Garr枪比,已明显提高。在7月至11月的运行时间里,冷料增加了45%;噪音下降,其中有2个550马力的压缩机给造渣炉提供压缩空气。

图9 新的冷料输送槽

6.增加产量

据了解,超达冶炼厂目前正在进行从67000到85000吨扩建项目,这将自然会对焙烧炉烟气系统,渣粒化能力和其他实用工具进行升级,必然将会使冰镍以成比例(27%)增加,同时,起重机、钢包、渣贫化炉和锍造粒都将得到升级。

改进分离散逸性气体和SO2的设计,不仅符合未来环境的要求,同时为了满足了这些限制也减少了时间控制。控制时间的减少,有效地提高了设备利用率。

7.环境保护和职业卫生

目前在萨德伯里镍冶炼厂,转炉工段的4个炉子都有烟罩,逸散性气体主要出自装料和出渣过程中,并从炉子逸出。这些从炉子出来的逸散性气体同时会制造一些环保、职业安全卫生问题(因为它们含有SO2和颗粒中含有镍钴镉)。

有些逸散物通过炉顶的通风口排出,存在潜在环境影响,尤其是镉污染。尽管超达冶炼厂生产气体排放目前符合现有的排放限制的规定,但该冶炼厂需要减少转炉工段中镉的排放量,以满足未来新规定中对镉的要求。因此,这些逸散性气体在被释放到烟囱之前,须将被引导到一个布袋除尘器里除去其颗粒物。

从电炉排出的SO2炉气,SO2超过现在的环境排放值,因此在工艺技术上有必要考虑洗涤中和。工艺的选择,我们希望在吹炼时,理想情况下在炉子里不会生成二氧化硫,电炉和工段中冰镍品位又将进一步提高。

因此,2008年,萨德伯里镍冶炼厂转炉工段在进行两个高温焙烧的试验,为判断试验对工厂其他炉子的影响,同时,虽然工段中的SO2排放减少了,但他们一贯强调的是从改进工艺去减少排放。

与高脱硫技术工艺一样,随着电炉炉气被处理,必将考虑对转炉炉气进行洗涤,然后达标外排。

8.物料的装卸

虽然目前逆流处理工艺给我们带来了良好的回收率和冷料处理的结果,但是,相比传统的工艺,它需要更多的起重装备和操作。随着设计中增加了焙烧/电炉,提高了利用率,但工段的运输成本将会较大增加。

因此,萨德伯里镍冶炼厂转炉工段原来60吨的起重机和200立方英尺钢包,在2009年被100吨起重机和400立方英尺钢包所替代。这不仅增加了转炉生产率,还减少了在转炉车间设备转运次数。

9.渣贫化炉

虽然造渣炉可以容纳足够的冰镍,来满足精炼炉,但是,渣贫化炉却满足不了造渣炉,不能够输送足够的冰镍到造渣炉中。因此,每次造渣炉需要加料时,从电炉添加额外的冰镍是必然的。

因此,一台长度和造渣炉一样的新渣贫化炉于2010年5月在萨德伯里镍冶炼厂转炉工段建设安装了。为了支持新的炉子运行,转炉工段将一个现有的造渣炉作为一个渣贫化炉来用。炉子成功运行了将近一个月,事实证明了一个大炉子做为贫化用的好处。

10.造渣炉

设计时增加的冰镍产量,需要从造渣炉中添加额外吹炼能力。为此,萨德伯里镍冶炼厂为转炉工段造渣炉添加两个闭式风口,在进行现场试验时,成功为炉子增加了50%的吹炼能力。

转炉工段在精炼炉重新组装中,造渣炉的生产能力将下降。在此期间,通过提高造渣炉的鼓风量,转炉工段实现了提高工艺效率和工厂利用率;为了减轻一个精炼炉的吹炼要求,进行了一些成功实验,增长了造渣炉的吹炼时间,去除铁达到16%,精炼炉铁则降低到6%到10%。

11.高冰镍水淬制粒

随着转炉工段生产量的增加,工段需要两个连续浇铸,而且对于两个完整的浇铸,锍造粒的缓冲仓又不够大,因此,当下次水淬时,上次水淬的冰镍应该有足够的时间进行自然脱水。

当冰镍连续几个小时后到达缓冲仓,脱水量从8%到大约3%。然而,如果下一次水淬来的冰镍又加到料仓的话,则来自这个冰镍粒的水分会重新润湿被脱水的物料。烘干机的水负荷在连续水淬下则也会被增加。通常在这个情况下,水淬将会停止进行。此时的要求是,第二个分离器、筛子和料仓必须建设,而且一旦完成这一工作,意味着将允许一个料仓在加料,另外一个料仓再脱水。 这不仅可以使粒化过程不受影响,也将减少用于干燥的天然气的用量。

在夏天几个月时间内,因为水淬水温比较高,以至于水淬时冷却时间被延长,因此,随着预期增加的冰镍在通过该系统时,必需添加一个额外的冷却塔用来维持水温。

12.天然气使用

当新的渣贫化炉烟罩被安装使用,喷嘴位于烟罩,覆盖在转炉炉嘴,则将减少生产转炉等在操作上的热损失,节约天然气用量。新的燃烧器技术也同样能够提高炉子天然气的利用率,这也必然会使其他炉子的烟罩将被替换。

四、结论

纵观嘉能可超达镍冶炼厂自1978年开始至今以来的工艺与装备的技改,转炉工段生产流程线和技术装备经历了一系列的发展和挑战,企业前景光明,环保、安全、职业卫生效益显著。

嘉能可超达冶炼厂随着镍金属化冶炼技术水平的提高,开发了一种有价金属具有高回收率的从单一的吹炼工艺转变到逆流多级转炉吹炼工艺技术。该技术工艺及装备不仅确保了冶炼厂能顺利处理外购等等各物料作为生产原料,而且保障了有价金属能够顺利有效生产、维持有价金属的高回收率,解答了环境、职业卫生社会效益问题。

未来镍、钴、铜、铅、锌、铁等有色金属转炉火法冶炼,除了要考虑生产更多的冰镍、冰铜、冰钴等等实物量外,我们还需要从技术革新、工艺装备创新上,注意许多相关的环境保护和安全职业卫生问题,这意味着我们已有的或将有的冶金尤其有色冶金工程将需做大量地、持续地做技改工作。