机床热变形及热误差优化研究

2014-03-18吕长飞吴小玉朱秋菊

吕长飞,吴小玉,朱秋菊

(1.贵州师范大学机械与电气工程学院,贵州贵阳550014;2.贵州师范大学机械与控制仿真重点实验室,贵州贵阳550014;3.上海航天电子技术研究所,上海201109)

0 前言

机床热变形问题已成为机床研究中的基本理论之一,影响机床热变形因素非常复杂,现代切削加工中的高速、高效、精密三者并举,则令机床的热变形问题更显突出[1],引起了机床制造界的广泛重视,国内外机床界学者为此作了大量的研究,在理论上取得了相当的进展。上海交通大学的杨建国等[2]通过热模态分析方法对CNC 车削中心主轴热变形量和所选测点位置的温度传感器温升值呈近似线性关系;M H ATTIA 等[3]提出一种通过通用模型法和S 域IHCP 法来求解机床热变形并实时补偿的新方法,该方法解决了经验模型中补偿函数相对于位移函数、位移函数相对于温度分布函数均需要离线调整的缺点;美国的Michigan 大学[4-5]应用热误差补偿技术,使美国通用公司下属一家离合器制造厂的100 多台车削加工中心的加工精度提高了一倍以上,并使加工波音飞机机翼的巨型龙门加工中心的加工精度提高了10 倍;日本神户大学的Toshimichi MORIWAKI 等[6]通过试验对超精密数控机床的主轴系统热特性进行研究,通过傅里叶变换得出机床热变形与机床主轴转速和环境温度关系计算的传递函数,并通过卷积积分估算环境温度对机床造成的热误差影响,此方法能有效计算环境温度造成的热误差,且能将误差控制在0.3 μm 以内;华中科技大学的夏军勇等[7]通过最小二乘法对线性轴线系统的热态特性进行建模分析;Jiri VYROUBAL[8]采用分解法对高精密切削机床主轴方向热变形进行补偿;J H CHOW 等[9]对机床直线电机载道热变形进行了研究;Naeem S Mian[4]通过有限元分析了环境温度对机床热变形的影响规律。苏宇锋等[11]建立了基于BP 神经网络的电主轴热误差补偿模型,Z Z XU 等[12]则对滚珠丝杠加工系统中热误差进行了预测;李永祥[13]提出采用时间序列法和灰色系统模型对机床热误差建模的方法;雷春丽等[14]基于多元自回归模型的电主轴热误差建模与预测,并得出明基于位移的热误差自回归模型比基于温度的热误差多元线性回归模型有更好的精度,分别采用自回归分析模型、灰色系统模型和基于径向基函数神经网络的智能组合预测模型对主轴热误差进行预测,得出电主轴热误差组合预测模型的预测准确性优于各单项模型,相对预测精度高出较高单项预测模型3%的结论[15]。本文作者分别在夏季和冬季两季节对机床主轴箱上温升和热变形进行测试和对比分析,分析表明夏天环境温度较高,机床散热慢,环境温度受主轴箱散热影响而温度迅速升高,而冬季环境温度较低,机床散热较快,主轴箱上温升比较明显,环境温度几乎不变,同一台机床在夏季和冬季的热变形规律相似而变形量稍有不同,并采用BP 神经网络模型化的Volterra 级数非线性系统实现热误差建模,通过实验,验证了此模型具有预测精度高的优点,为数控机床热误差实时补偿提供了重要依据。

1 实验测试和分析

温度采集使用Pt100 铂电阻温度传感器、FL-XMDA-9000 智能多点巡检仪及DE311 串口通信转换模块,位移检测使用CNDT6100 电容位移传感器、信号放大器和NI USB-6225 采集卡,在VMC1165B 立式加工中心布置温度测点,结合主轴箱结构在箱体右面布置了4 个,前面布置5 个,电机下端均匀布置3 个,环境温度1 个共13 个温度传感器,5 个位移测量电容传感器分别安放在X、Y、Z 三个方向上,在x 轴和y 轴方向分别选取相对位置上、下两点进行测量,标识为x 上、x 下和y 上、y 下,如图1所示(其中y线性轴线方向及z 线性轴线方向位移传感器处于图中背面),启动机床,主轴以2 500 r/min 速度持续转动28 h,停机测量2 h。测得温度数据和热变形数据如图2—4所示。

图1 机床主轴旋转引起的热变形试验传感器布点图

图2 主轴箱上各温度测点的时间-温度图比较

图3 主轴箱上各温度测点的时间-温升图比较

图4 主轴箱上各温度测点的时间-热变形图比较

由图2 和图3 可以看出:夏天环境温度较高,机床散热慢,环境温度受主轴箱散热影响而温度迅速升高;而冬季环境温度较低,机床散热较快,主轴箱上温升比较明显,环境温度几乎不变。由图4 可以看出,同一台机床在夏季和冬季的热变形规律相似而变形量稍有不同。

2 BP 神经网络化的Volterra 级数系统模型

非线性离散系统可由离散Volterra 级数模型表示为:

x(k)为输入序列,y(k)为输出序列,hn(i1,i2,…,in)表示非线性系统核函数,则当i1<0 时,由于考虑系统是因果且对称的此时hn(i1,i2,…,in)=0。把Volterra 核函数以基函数{bn(m)}的形式展开,且系统记忆长度为N 时:

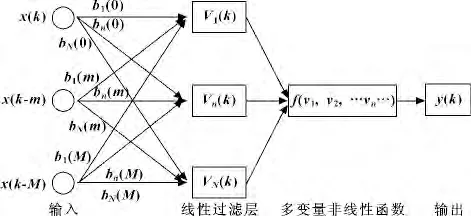

Volterra 级数模型示意如图5所示,由此产生N维的输出函数:

此时Volterra 级数中的核函数即可表示为:

图5 Volterra 级数示意图

图6 (M+1)维输入单输出BP 神经网络模型示意图

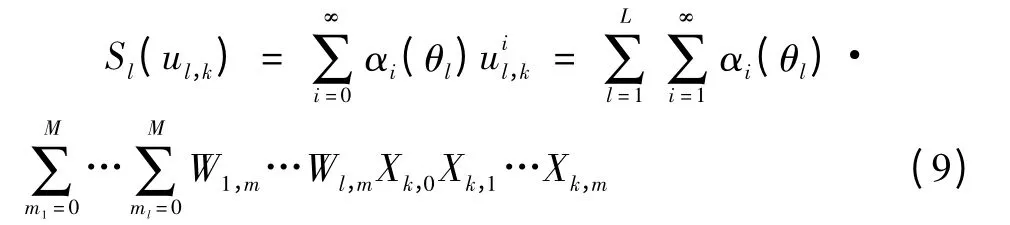

式中:θl为第1 个单元的偏移量;

λ 为固定参数,用来确定从输入层到中间层的传递斜率,并影响反传训练算法的稳定性和集成度。

将Zl,k 在θl处进行Taylor 级数展开得到:

αi(θl)随着偏移量θl变化而变化,它与Sigmoid函数或其他激励函数有关。同样,一个有限多项式拟合也可以通过连续激励函数得到。

根据式(4)和式(6),它们都是通过对输入变量进行线性组合(卷积)形成。如果在Volterra 级数的模型中能找到线性过滤层{bn(m)},则如式y =f(v1,v2,…,vN)所示的多变量函数能表达成相对于参数{rn,θn}的Sigmoid 单变量函数的线性叠加,即:

比较式(9)、(10),可以看出变形后的Volterra级数模型与三层反传神经网络的模型完全相同。当多变量函数由单变量函数{gn(vn)}的线性叠加表示时,即:

单变量函数{gn(vn)}可以用任意的形式,此时系统的模型变为图3。

当在上述网络中选用多项式函数作为激励函数时,即:

则第i 阶的Volterra 级数核可表示为:

选择激励函数gn(vn),用图7所示的网络结构进行训练,求得各权值、阀值后,然后对gn(vn)在阀值处进行Taylor 级数分解,再根据式(14)即可求得模型的各阶核。

图7 BP 神经网络化的离散Volterra 级数模型

3 模型验证

用20 组各测点温度减去环境温度的温差和对应的热误差载入上述模型进行训练,训练50 次后得到的模型数据与源误差数据比较的误差值E 作为评价指标,E 越小,误差越小,重合度越高,取E 最小的一组所得训练热误差模型,图8 显示了试验测量值与基于BP 神经网络化的离散Volterra 级数模型预测值的比较,其中横坐标为连续测量和对应预测的时间点序列(每5 min 测量一次),纵坐标为测量(或预测)输出热误差值(单位μm);图9 则显示了模型预测值与测量值拟合曲线的比较。

图8 基于BP 神经网络化的离散Volterra级数模型预测值与测量值对比图

图9 模型预测值与测量值拟合曲线对比图

由图可知,基于BP 神经网络化的离散Volterra级数模型预测值与实际测量值接近,预测值与测量值拟合曲线具有很好的一致性,两者残差保持在0 附近,表明此模型具有相当高的预测精度。

4 结论

热误差是影响精密磨削的重要因素,对夏冬两季机床主轴热变形及环境温度对热变形的影响进行了对比分析,夏天由于环境温度较高,机床散热慢,环境温度受主轴箱散热影响而温度迅速升高;而冬季环境温度较低,机床散热较快,主轴箱上温升比较明显,环境温度几乎不变,同一台机床在夏季和冬季的热变形规律相似而变形量稍有不同。并采用BP 神经网络化的离散Volterra 级数对热误差进行建模,模型预测值与实际测量值接近,预测值与测量值拟合曲线具有很好的一致性,两者残差保持在0 附近,表明此模型具有相当高的预测精度,为数控机床热误差实时补偿提供了重要依据。

[1]张曙,张炳生,卫美红.机床热变形:机理、测量和控制[J].制造技术与机床,2012(5):8-12.

[2]杨建国,薛秉源.CNC 车削中心热误差模态分析及鲁棒建模[J].中国机械工程,1998,9(5):31-35.

[3]ATTIA M H,FRASER S,et al.On-line Estimation of Timevariant Thermal Load Applied to Machine Tool Structures Using a S-domain Inverse Solution[J].International Journal of Machine Tools and Manufacture,1999(39):985-1000.

[4]MIAN N S,FLETCHER S,LONGSTAFF A P,et al.Efficient Estimation by FEA of Machine Tool Distortion Due to Environmental Temperature Perturbations[J].Precision Engineering,2013(37):372-379.

[5]MA Youji.Sensor Placement Optimization of Thermal Error Compensation in Machine Tools[D].Ann Arbor:University of Michigan,2001.

[6]MORIWAKI Toshimichi,SHAMOTO Eiji,TOKUNAGA Tsuyoshi.Thermal Deformation of an Ultraprecision Machine Tool due to Environment Temperature change[C].日本机械学会论文集,1997,63(11):4025-4030.

[7]XIA Junyong,HU Youmin,WU Bo,et al.Research on Thermal Dynamics Characteristics and Modeling Approach of Ball Screw[J].The International Journal of Advanced Manufacturing Technology,2009:421-430.

[8]VYROUBAL Jiri.Compensation of Machine Tool Thermal Deformation in Spindle Axis Direction Based on Decomposition Method[J].Precision Engineering,2012,36:121-127.

[9]CHOW J H,ZHONG Z W,LIN W,et al.A Study of Thermal Deformation in the Carriage of a Permanent Magnet Direct Drive Linear Motor Stage[J].Applied Thermal Engineering,2012(48):89-96.

[10]NI J.CNC Machine Accuracy Enhancement Through Realtime Error Compensation[J].Journal of Manufacturing Science and Engineering,1997,119(4):717-725.

[11]苏宇锋,袁文信,刘德平,等.基于BP 神经网络的电主轴热误差补偿模型[J].组合机床与自动化加工技术,2013(1):36-38.

[12]XU Z Z,LIU X J,KIM H K,et al.Thermal Error Forecast and Performance Evaluation for an Air-cooling Ball Screw System[J].International Journal of Machine Tools &Manufacture,2011,51:605-611.

[13]李永祥.数控机床热误差建模新方法及应用研究[D].上海:上海交通大学,2007.

[14]雷春丽,芮执元.基于多元自回归模型的电主轴热误差建模与预测[J].机械科学与技术,2012,31(9):1526-1529.

[15]雷春丽,芮执元,李鄂民.基于组合模型的电主轴热误差预测[J].南京理工大学学报,2012,36(6):102-1025.