液动力对锥阀振动特性的影响

2014-03-18李光飞刘桓龙邓斌王国志晏静江

李光飞,刘桓龙,邓斌,王国志,晏静江

(西南交通大学机械工程学院,四川成都610031)

液压控制锥阀由于密封性好、过流能力强、响应快、抗污染能力强、结构相对简单等优点,成为广泛应用的液压元件。由于锥阀属于“阀芯-弹簧”的低阻尼振荡系统,在实际应用中很容易出现振动[1]。振动诱发噪声,且由于锥阀常用作先导阀,其稳定性差而引起液压系统压力波动的现象,给整个液压系统带来了很大危害。同时,由于振动过程中阀芯频繁碰撞阀座,导致阀座和阀芯出现凹痕,易出现渗漏导致锥阀失去密封性,从而导致整个液压系统功能的丧失[2]。因此找到引起锥阀振动的原因并给出合理的解决办法是非常重要的。

针对工程中常用锥阀的振动原因进行研究,基于试验结果分析锥阀产生振动的原因,利用计算流体动力学同系统动力学相结合的方法,重点分析了液动力对锥阀振动特性的影响。

1 试验分析

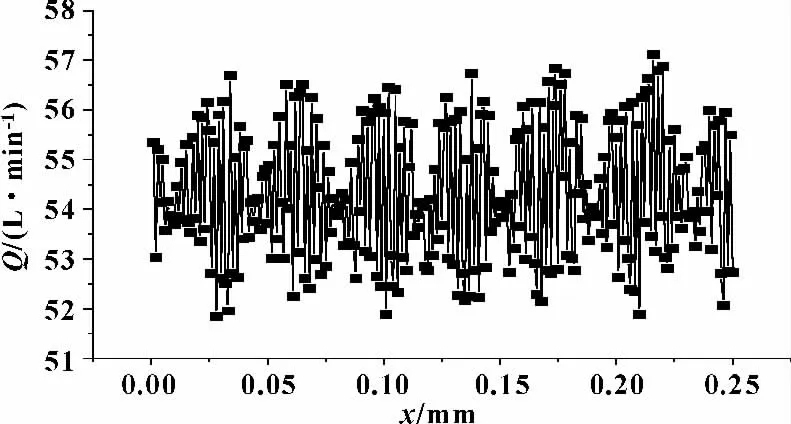

图1 为试验原理图,通过溢流阀调节进入锥阀阀腔流量的大小。高速摄像机对锥阀的振动过程进行拍摄,在进油管道和出油管道分别安装有压力和流量传感器。进油口处测得的入口压力信号如图2所示,测得的流量信号如图3所示,通过高速摄像机拍摄到的锥阀振动图像如图4所示。

图1 锥阀振动试验原理图

图2 试验测得进油口压力信号

分析拍摄到的清晰的锥阀振动过程以及传感器采样得到的压力和流量信号发现,锥阀的振动是典型的简谐周期振动。根据振动理论,要产生周期振动只能为以下几种原因[3]:

(1)受迫振动,要求信号源为周期信号。

(2)自激振动,阻尼为正负交变阻尼,信号源可以是恒定信号。

(3)无阻尼振动。

图3 试验测得锥阀流量信号

图4 高速摄像机拍摄的锥阀振动图像

由于试验中认为泵的流量是一个近似恒定的信号,因此受迫振动项可以排除。油液的黏性阻尼非常小,因此自激振动和无阻尼振动便存在可能[4]。根据前人研究的成果,普遍认为液动力可能是引起锥阀振动的主要原因[5]。

2 液动力计算

2.1 液动力理论分析

图5 是典型的锥阀结构示意图,取截面1 和截面2 区间长度为L 的控制体积,根据动量定理,可求出作用在阀芯上的液动力为:

式(1)中:右边第一项表征了动量随流体流动过程中因位置变化而引起的动量的位置偏增量,即为稳态液动力;第二项表征了动量随时间变化而引起的动量的时间偏增量,即为瞬态液动力。其中假设速度在截面上分布均匀,稳态液动力和瞬态液动力分别可以写为:

式(2)和式(3)分别为稳态液动力和瞬态液动力的传统计算表达式,但是由于传统的计算公式做了很多的理想化假设,如假设截面上速度分布均匀、液流角和阀口的速度都是近似值等,尤其是流量系数Cp都是按照经验公式的方法计算,因此很不准确[6]。随着计算流体力学(CFD)的发展,现已经能够通过CFD 方法准确计算出液动力和流量。

图5 锥阀结构示意图

2.2 稳态液动力的CFD 计算

通过对两种不同结构的1 号阀芯、2 号阀芯做CFD 稳态计算,得到不同阀口开度、不同压差下的稳态液动力曲线分别如图6 和图7所示。

图6 1 号阀芯稳态液动力随阀口开度和压差的变化曲线

图7 2 号阀芯稳态液动力随阀口开度和压差的变化曲线

通过图6 和图7 可以看到:由于阀芯结构的不同,稳态液动力的值有正有负。1 号阀芯结构的稳态液动力一直都是正值,即稳态液动力使锥阀趋于开启,形成的是正反馈。2 号阀芯结构的稳态液动力一直都是负值,即稳态液动力使锥阀趋于关闭,形成的是负反馈。稳态液动力随着阀口开度的变化呈现出先增大后减小的非线性,这是在阀芯开启过程中,锥尾的二次节流的原因造成的[7]。而传统的稳态液动力计算公式认为稳态液动力为线性变化且总是使锥阀趋于关闭,这说明了传统计算公式的不准确和局限性[6]。

3 系统动力学建模

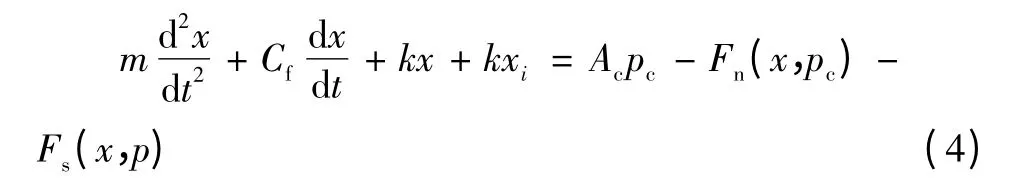

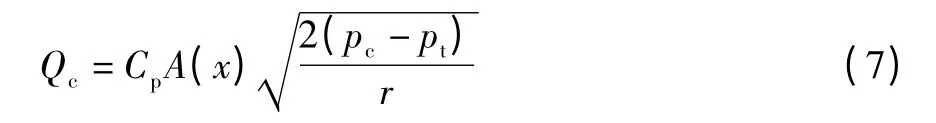

对图5所示锥阀系统建立动态方程,如下所示:

阀芯的运动方程:

式中:Fn为稳态液动力,通过第2.2 节中CFD 的计算结果得到;Fs为瞬态液动力:

考虑油液在阀腔的可压缩性

锥阀的流量方程

将方程(4)—(7)在Simulink 里面进行建模仿真。主要参数的设置见表1,其中流量系数是通过CFD 计算流量然后反算得到的。

表1 主要参数设置

稳态液动力采用第2.2 节中CFD 计算的结果,利用Simulink 的2D-Table 函数模块将CFD 计算数据导入。以1 号阀芯为例,图8 为1 号阀芯稳态液动力数据导入到2D-Table 函数模块中显示的三维Map 图,该模块通过三维Map 图进行插值计算,准确得到不同压力、不同阀口开度下的稳态液动力的值,从而实现CFD 同Simulink 的联合仿真。

图8 稳态液动力随阀口开度和压差变化的Map 图

4 结果分析

4.1 不含瞬态液动力

为了探讨引起锥阀周期振动的原因到底是稳态液动力还是瞬态液动力,首先在Simulink 中不包含瞬态液动力模型,仅仅计算在稳态液动力下锥阀的阶跃响应。由于1 号阀芯的稳态液动力是使阀趋于开启,为正反馈,响应曲线如图9 和图10所示。2 号阀芯的稳态液动力是使阀芯趋于关闭,为负反馈,其阶跃响应曲线如图11 和图12所示。

图9 稳态液动力正反馈时阀腔压力的阶跃响应曲线

图10 稳态液动力为正反馈时阀芯位移的阶跃响应曲线

图11 稳态液动力为负反馈时阀腔压力的阶跃响应曲线

图12 稳态液动力为负反馈时阀芯位移的阶跃响应曲线

从图10 和图12 可以看出,无论液动力为正反馈还是负反馈,锥阀都是做周期性的振动。这是因为油液的黏性阻尼很小,而稳态液动力并不影响系统的阻尼,锥阀近似做无阻尼振动。稳态液动力影响的是系统的刚度,正反馈的稳态液动力使系统刚度减小,导致振动的幅度变大,频率减小。负反馈的稳态液动力使系统的刚度增大,使振动的幅度变小,频率增大。

4.2 含瞬态液动力

在此模型中包含了瞬态液动力的模块,其中加速区长度L 的取值为L =18 mm。当稳态液动力为正反馈时阀芯位移的响应曲线如图13所示,当稳态液动力为负反馈时阀芯位移的响应曲线如图14所示。

图13 稳态液动力为正反馈时阀芯位移阶跃响应曲线

图14 稳态液动力为负反馈时阀芯位移阶跃响应曲线

从图13 和图14 可以看出:不论稳态液动力做正反馈还是做负反馈,阀芯的振动都衰减并最终趋于稳定,这说明在该模型中瞬态液动力使系统产生了正阻尼。

由于油液的黏性阻尼系数Cf非常小,因此锥阀的阻尼主要影响因素是瞬态液动力,即流量的变化同阀芯位移变化的关系。若流量的变化同步于阀芯位移的变化,则形成的是正阻尼,阀芯的振动衰减并最终趋于稳定。若流量的变化滞后于阀芯位移的变化,则可能在运动过程中产生正负交替变化的阻尼,引起持续的自激振动。

5 结论

(1)稳态液动力是非线性变化的,不同阀芯结构的稳态液动力可形成正负反馈两种形式。

(2)稳态液动力影响的是系统的刚度,对锥阀的周期振动没有影响。

(3)瞬态液动力影响了系统的阻尼,且可能形成正负交变的阻尼,这是引起锥阀发生周期振动的重要原因。

【1】宋天池,沈雁良,胡良谋,等.基于结构参数优化的锥阀式单向阀消振研究[J].机床与液压,2009,37(1):77-79.

【2】路甬祥.液压气动技术手册[M].北京:机械工业出版社,2005:40-52.

【3】陈予恕.非线性振动[M].北京:高等教育出版社,2002:40-45.

【4】叶奇昉,严诗杰,陈江平,等.气动先导式电磁阀的自激振动[J].机械工程学报,2010,46(1):115-121.

【5】DASGUPTA K,KARMAKAR R.Modeling and Dynamics of Single-stage Pressure Relief Vale with Directional Damping[J].Simulation Modeling Practice and Theory,2002,10(1):51-67.

【6】郑淑娟,权龙,陈青.阀芯运动过程液压锥阀流场的CFD计算与分析[J].农业机械学报,2007,38(1):169-172.

【7】李惟祥,刘晓红,邓斌.基于CFD 的液压锥阀动态和静态性能研究[J].液压气动与密封,2011(6):25-28.

【8】HAYASHI Satoru.Instability of poppet valve[J].JSME International Journal,Series C,1995,38(3):357-366.

【9】王林鸿,吴波,杜润生,等.液压缸运动的非线性动态特性[J].机械工程学报,2007,43(12):12-18.