数控系统的故障诊断在实际加工中的应用

2014-03-18涂小华曹昌林胡文伟

涂小华 曹昌林 胡文伟

(江西旅游商贸职业学院,江西 南昌 330100)

一、引言

在故障诊断时应掌握几个原则:

1.先外部后内部

由于数控机床是集机械、液压、电气为一体的机床,其故障的发生也会由这三者综合反映出来。维修人员应先由外向内逐一进行排查。尽量避免随意地启封、拆卸,否则会扩大故障,使机床丧失精度、降低性能。系统外部的故障主要是由于检测开关、液压元件、气动元件、电气执行元件、机械装置等出现问题而引起的。

2.先机械后电气

一般来说,机械故障较易发觉,而数控系统及电气故障的诊断难度较大。在故障检修之前,首先注意排除机械性的故障。

3.先静态后动态

先在机床断电的静止状态,通过了解、观察、测试、分析,确认通电后不会造成故障扩大、发生事故后,方可给机床通电。在运行状态下,进行动态的观察、检验和测试,查找故障。而对通电后会发生破坏性故障的,必须先排除危险后,方可通电。

4.先简单后复杂

当出现多种故障互相交织,一时无从下手时,应先解决容易的问题,后解决难度较大的问题。往往简单问题解决后,难度大的问题也可能变得容易。

二、数控机床故障诊断

这里仅对一些常用的一般性方法作以介绍,这些方法互相联系,在实际的故障诊断中,对这些方法要综合运用。

1.根据报警进行故障诊断

计算机数控系统大都具有很强的自诊断功能。当机床发生故障时,可对整个机床包括数控系统自身进行全面的检查和诊断,并将诊断到的故障或错误以报警或错误代码的形式显示在CRT上。

报警(错误代码)一般包括下列几方面的故障(或错误)信息:

(1)程序编制错误或操作错误;

(2)存储器工作不正常;

(3)伺服系统故障;

(4)可编程控制器故障;

(5)连接故障;

(6)温度、压力、液位等不正常;

(7)行程开关(或接近开关)状态不正确。

利用报警进行故障诊断是数控机床故障诊断的主要方法之一。如果机床发生了故障,且有报警显示于CRT上,首先就要根据报警的内容进行相应的分析与诊断。当然,报警多数情况下并不能直接指出故障源之所在,而是指出了一种现象,维修人员就可以根据所指出的现象进行分析,缩小检查的范围,有目的地进行某个方面的检查。

2.根据控制系统LED灯或数码管的指示进行故障诊断

控制系统的LED(发光二极管)或数码管指示是另一种自诊断指示方法。如果和故障报警同时报警,综合二者的报警内容,可更加明确地指示出故障的位置。在CRT上的报警未出现或CRT不亮时,LED或数码管指示就是唯一的报警内容了。

3.根据PC状态或梯形图进行故障诊断

现在的数控机床上几乎毫无例外地使用了PLC控制器,只不过有的与NC系统合并起来,统称为CNC部分。但在大多数数控机床上,二者还是相互独立的,二者通过接口相联系。无论其形式如何,PLC控制器的作用却是相同的,主要进行开关量的管理与控制。控制对象一般是换刀系统,工作台板转换系统,液压、润滑、冷却系统等。这些系统具有大量的开关量测量反馈元件,发生故障的概率较大。特别是在偶发故障期,NC部分及各电路板的故障较少,上述各部分发生的故障可能会成为主要的诊断维修目标。因此,对这部分内容要熟悉。首先要熟悉各测量反馈元件的位置、作用及发生故障时的现象与后果。对PLC控制器本身也要有所了解,特别是梯形图或逻辑图要尽量弄明白。这样,一旦发生故障,可帮助你从更深的层次认识故障的实质。

4.根据机床参数进行故障诊断

机床参数也称为机床常数,是通用的数控系统与具体的机床相匹配时所确定的一组数据,它实际上是NC程序中未定的数据或可选择的方式。机床参数通常存于RAM中,由厂家根据所配机床的具体情况进行设定,部分参数还要通过调试来确定。机床参数大都随机床以参数表或参数纸带的形式提供给用户。

5.用诊断程序进行故障诊断

绝大部分数控系统都有诊断程序。所谓诊断程序就是对数控机床各部分包括数控系统本身进行状态或故障检测的软件,当数控机床发生故障时,可利用该程序诊断出故障源所在范围或具体位置。诊断程序一般分为三套,即启动诊断、在线诊断或称后台诊断和离线诊断。启动诊断指从每次通电开始至进入正常的运行准备状态止,CNC内部诊断程序自动执行的诊断,一般情况下数秒之内即告完成,其目的是确认系统的主要硬件可否正常工作。主要检查的硬件包括:CPU、存储器、I/O单元等印刷板或模块;CRT/MDI单元、阅读机、软盘单元等装置或外设。若被检测内容正常,则CRT显示表明系统已进入正常运行的基本画面(一般是位置显示画面)。否则,将显示报警信息。在线诊断是指在系统通过启动诊断进入运行状态后由内部诊断程序对CNC及与之相连接的外设、各伺服单元和伺服电机等进行的自动检测和诊断。

三、数控机床的常见故障排除方法

由于数控机床故障比较复杂,同时数控系统自诊断能力还不能对系统的所有部件进行测试,往往是一个报警指示出众多的故障原因,使人难以入手。下面介绍生产实践中常用的排除故障方法。

1.直观检查法

直观检查法是维修人员根据对故障发生时的各种异常现象的观察,确定故障范围,可将故障范围缩小到一个模块或一块电路板上,然后再进行排除。一般包括:

(1)询问:向故障现场人员仔细询问故障产生的过程、故障表象及故障后果等;

(2)目视:总体查看机床各部分工作状态是否处于正常状态,各电控装置有无报警指示,局部查看有无保险烧断,元器件烧焦、开裂、电线电缆脱落,各操作元件位置正确与否等等;

(3)触摸:在整机断电条件下可以通过触摸各主要电路板的安装状况、各插头座的插接状况、各功率及信号导线的联接状况以及用手摸并轻摇元器件,尤其是大体积的阻容、半导体器件有无松动之感,以此可检查出一些断脚、虚焊、接触不良等故障;

(4)通电:是指为了检查有无冒烟、打火,有无异常声音、气味以及触摸有无过热电动机和元件存在而通电,一旦发现立即断电分析。如果存在破坏性故障,必须排除后方可通电。

2.初始化复位法

一般情况下,由于瞬时故障引起的系统报警,可用硬件复位或开关系统电源依次来清除故障。若系统工作存贮区由于掉电、拨插线路板或电池欠压造成混乱,则必须对系统进行初始化清除,清除前应注意作好数据拷贝记录,若初始化后故障仍无法排除,则进行硬件诊断。

3.自诊断法

数控系统已具备了较强的自诊断功能,并能随时监视数控系统的硬件和软件的工作状态。利用自诊断功能,能显示出系统与主机之间的接口信息的状态,从而判断出故障发生在机械部分还是数控部分,并显示出故障的大体部位(故障代码)。

(1)硬件报警指示:是指包括数控系统、伺服系统在内的各电气装置上的各种状态和故障指示灯,结合指示灯状态和相应的功能说明便可获知指示内容及故障原因与排除方法;

(2)软件报警指示:系统软件、PLC程序与加工程序中的故障通常都设有报警显示,依据显示的报警对照相应的诊断说明手册便可获知可能的故障原因及排除方法。

4.功能程序测试法

功能程序测试法是将数控系统的G、M、S、T、F功能用编程法编成一个功能试验程序,并存储在相应的介质上,如纸带和磁带等。在故障诊断时运行这个程序,可快速判定故障发生的可能起因。

功能程序测试法常应用于以下场合:

(1)机床加工造成废品而一时无法确定是编程操作不当、还是数控系统故障引起;

(2)数控系统出现随机性故障,一时难以区别是外来干扰,还是系统稳定性个好;

(3)闲置时间较长的数控机床在投入使用前或对数控机床进行定期检修时。

5.备件替换法

用好的备件替换诊断出坏的线路板,即在分析出故障大致起因的情况下,维修人员可以利用备用的印刷电路板、集成电路芯片或元器件替换有疑点的部分,从而把故障范围缩小到印刷线路板或芯片一级。并做相应的初始化起动,使机床迅速投入正常运转。对于现代数控的维修,越来越多的情况采用这种方法进行诊断,然后用备件替换损坏模块,使系统正常工作。尽最大可能缩短故障停机时间,使用这种方法在操作时注意一定要在停电状态下进行,还要仔细检查线路板的版本、型号、各种标记、跨接是否相同,若不一致则不能更换。拆线时应做好标志和记录。一般不要轻易更换CPU板、存储器板及电地,否则有可能造成程序和机床参数的丢失,使故障扩大。

6.交叉换位法

当发现故障板或者个能确定是否是故障板而又没有备件的情况下,可以将系统中相同或相兼容的两个板互换检查,例如两个坐标的指令板或伺服板的交换,从中判断故障板或故障部位。这种交叉换位法应特别注意,不仅要硬件接线的正确交换,还要将一系列相应的参数交换,否则不仅达不到目的,反而会产生新的故障造成思维混乱,一定要事先考虑周全,设计好软、硬件交换方案,准确无误再行交换检查。

7.参数检查法

系统参数是确定系统功能的依据,参数设定错误就可能造成系统的故障或某功能无效。发生故障时应及时核对系统参数,参数一般存放在磁泡存储器或存放在需由电池保持的CMOS RAM中,一旦电池电量不足或由于外界的干扰等因素,使个别参数丢失或变化,发生混乱,使机床无法正常工作。此时,可通过核对、修正参数,将故障排除。

8.测量比较法

CNC系统生产厂在设计印刷线路板时,为了调整和维修方便,在印刷线路板上设计了一些检测端子。维修人员通过测量这些检测端子的电压或波形,可检查有关电路的工作状态是否正常。但利用检测端子进行测量之前,应先熟悉这些检测端子的作用及有关部分的电路或逻辑关系。

9.敲击法

当系统故障表现为有时正常有时不正常时,基本可以断定为元器件接触不良或焊点开焊,利用敲击法检查时,当敲击到虚焊或接触不良的故障部位时,故障就会出现。

10.局部升温法

数控系统经过长期运行后元件均要老化,性能变坏。当它们尚未完全损坏时,出现的故障就会时有时无。这时用电烙铁或电吹风对被怀疑的元件进行局部加温,会使故障快速出现。操作时,要注意元器件的温度参数等,注意不要损坏好的元器件。

11.原理分析法

根据数控系统的组成原理,可从逻辑上分析各点的逻辑电平和特性参数,如电压值和波形,使用仪器仪表进行测量、分析、比较,从而确定故障部位。除以上常用的故障检测方法之外,还可以采用拔插板法、电压拉偏法、开环检测法等。总之,根据不同的故障现象,可以同时选用几个方法灵活应用、综合分析,才能逐步缩小故障范围,较快地排除故障。

四、数控机床故障诊断实例

功能程序测试法是通过某些特殊的操作或编制专门的测试程序段,确认故障原因的一种方法。如通过手动单步执行自动换刀、自动交换工作台动作,执行单一功能的加工指令等方法进行动作与功能的检测。通过这种方法,可以具体判定故障发生的原因与部件,检查程序编制的正确性。

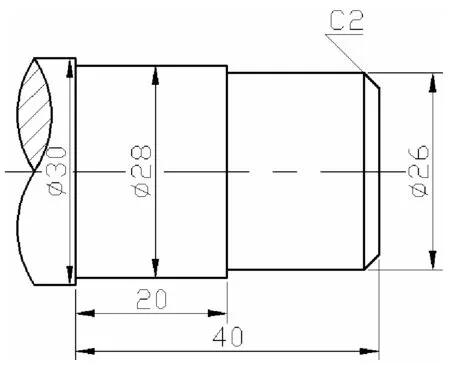

例:现有一毛坯:Ø30mm×100mm的棒料,要加工出图1所示零件。现用数控仿真系统检测工件坐标系建立的指定功能。

G00、G92、G50和G54在数控车床中的运用。

G00——快速点定位;

G92、G50——建立工件坐标系;

G54——建立工件第一坐标系。

图1 棒料毛坯

1.选择机床

选择广州数控GSK—980T:标准(车床身前置刀架)。

2.定义毛坯和选择刀具

定义毛坯:材料(45号钢)、尺寸(Ø30mm×150mm)等。选择刀具:主偏角为95°的外圆车刀等。

3.对刀和编写程序

因为是前置刀架,所示对刀过程中,车端面时,Z轴的坐标值是181.127,则将对应的Z轴刀补也输入181.127。车外圆柱面时,X轴的坐标值是237.029,再减去测量中半径为14.526的两倍(即其直径值)。就可以完成对刀的过程,如:

先用G00编写程序:

T0101;

M03 S600;

G00 X100.0 Z100.0;

X32.0 Z0;

G01 X-1.0 F80;

G00 Z2.0;

X28.0;

G01 Z-40.0

X32.0;

Z2.0;

X22.0;

Z0;

X26.0 Z-2.0;

Z-20.0;

X32.0;

Z0;

G00 X100.0 Z100.0;

M05;

M30。

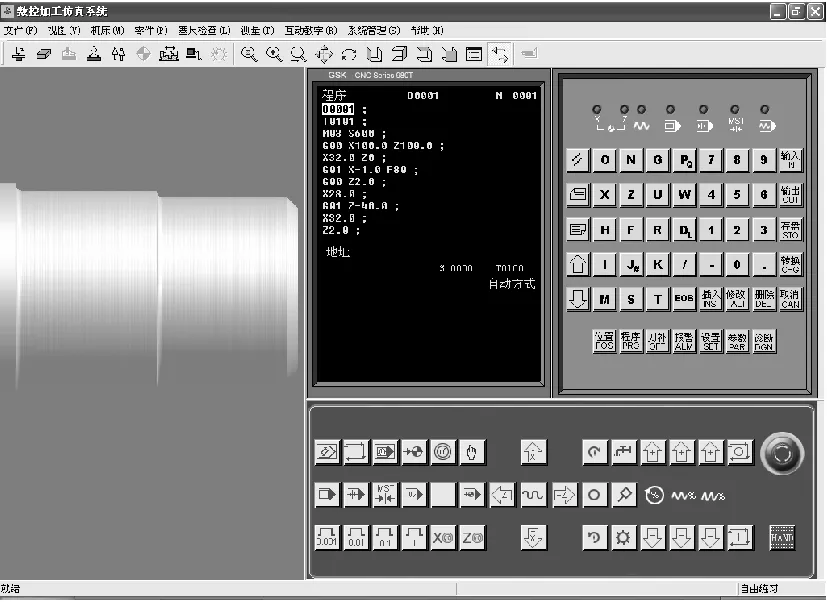

加工效果,与预期完全相同,如图2所示。

图2 数控GSK-980T加工效果

其次用G50和G92进行编程:

就是将第一个G00 X100.0 Z100.0,改写为G50/G92 X100.0 Z100.0。通过对其加工效果与零件进行比较,发现G92是可以达到预期的的效果。而G50却

与达不到加工效果,即可为机床不认可,或使用G50时的对刀方式,与G92和G00不同。

最后用G54进行编程:

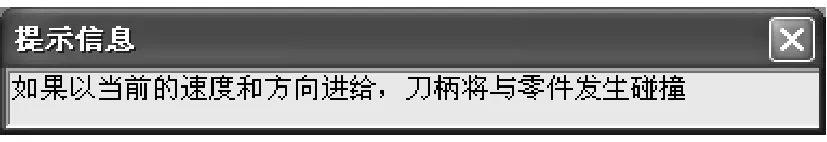

就是将第一个G00 X100.0 Z100.0,改写为G54 X100.0 Z100.0。通过对其加工效果与零件进行比较,发现G54也是可以达到预期的的效果。当然除了用操作时的实际路线来检测各指令的功能外,还可根据报警进行故障诊断。例如上述实例在加工中用G50建立工件坐标系时,加工过程中就会出现路径出错,导致系统出现如图3所示的报警“提示信息”。当使用G50过程中,刀具与工件没有发生碰撞。机床是不会提示错误信息的,此时就要看个人对程序的理解力了。

图3 系统出错提示

综上所述,当机床出现不认可某个程序指令时,若机床自身能提示报警信息就好一点,如若不提示,就要操作人员清楚操作的机床的性能。

五、结束语

目前,柔性制造系统(FMS)和计算机集成制造系统(CIMS)正逐步成为制造业企业产品生产的主流,而在这些制造系统中不可避免地存在着一些难以预料的故障,必须对其进行一一的诊断。

[1]叶伟昌,郑良红.高速切削技术的现状与进展[J],江苏机械制造与自动化,1999年第3期.

[2]王莉.污水处理出水水质软测量算法与虚拟仪器的集成应用研究[D],昆明理工大学硕士学位论文,2004年12月.

[3]王军平,敬忠良,等.基于随机模糊神经网络的刀具磨损量软测量技术[J],信息与控制,2002年12月第31卷第6期.