CO2驱采油井中D级抽油杆的腐蚀特征

2014-03-18刘建新张瑞霞杨洁王卫明中石化胜利油田分公司采油工艺研究院山东东营257000

刘建新,张瑞霞,杨洁,王卫明 (中石化胜利油田分公司采油工艺研究院,山东 东营257000)

刘东清 (中石化胜利油田分公司海洋钻井公司,山东 东营257000)

CO2溶于水后能产生严重的局部腐蚀,腐蚀速度可超过10mm/a[1]。随着CO2驱开发区块的日益增多,CO2腐蚀成为影响抽油杆寿命的重要因素。严重的腐蚀使抽油杆有效截面积变小,腐蚀坑处产生应力集中[2,3],易导致抽油杆断脱,降低杆柱使用寿命,增加作业成本,影响油田生产。现有的CO2腐蚀研究主要集中在油套管钢方面,对抽油杆的研究很少[4~6]。为此,用反应釜模拟CO2驱生产井高温高压油、气、水三相环境,开展了D级抽油杆的CO2腐蚀研究,为油田CO2驱开发过程中抽油杆的使用与腐蚀控制提供了参考依据。

1 试验

试验材料取自现场使用的D级抽油杆 (25CrMnVA),对材料进行成分和金相组织分析,其中C、Si、Mn、P、S、Cr、Ni、Cu和V的质量分数分别为:0.24%、0.28%、0.95%、0.015%、0.005%、0.93%、0.009%、0.008%和0.072%。25CrMnVA显微组织为回火索氏体,由于添加了能够细化晶粒的微量元素V等,所以晶粒更为细小。试样加工成1/6环状试样,规格Ø76mm×Ø68mm×12mm,表面用砂纸逐级打磨至800#,用无水乙醇清洗,丙酮除油,干燥。

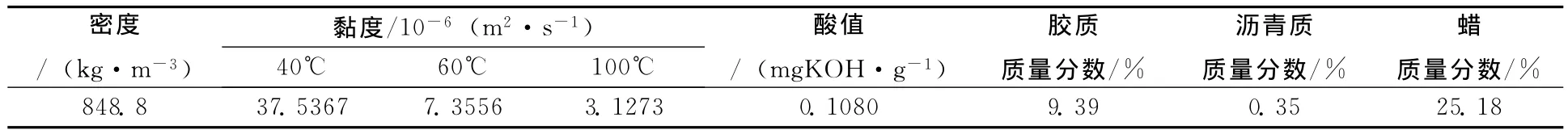

试验用水为模拟高89区块典型油井的采出水,总矿化度69369.16mg/L,其中K++Na+、Ca2+、Mg2+、Cl-、、的质量浓度分别是17232.75、7690.35、911.63、41387.88、945.81、1200.75mg/L。试验用原油为现场采出原油,原油性质见表1。

表1 高89区块产出原油性质

用高温高压磁力驱动反应釜模拟井筒环境,开展CO2腐蚀挂片试验。用电子天平测量3个平行试样的腐蚀失重,计算平均腐蚀速率。另一个平行试样用扫描电镜 (SEM)观察腐蚀后的表面形貌,利用X射线衍射 (XRD)对腐蚀产物膜的相结构进行定性分析。首先进行水、气两相腐蚀试验,试验温度20~120℃,CO2分压0.1~20MPa,流速0.75m/s,腐蚀时间144h。然后进行油、水、气三相腐蚀试验,试验温度76℃,CO2分压10.2MPa,流速1m/s,腐蚀时间480h,含水率分别为5%、10%、30%、50%、75%、90%。

2 试验结果与讨论

2.1 不同井深处D级抽油杆的腐蚀速率

高89区块地层温度高达143℃,平均泵挂2500m,产出气中CO2体积分数平均80%。根据水气两相腐蚀介质中不同温度和压力时的腐蚀试验结果,得出不同井深处25CrMnVA的平均腐蚀速率,结果见图1。从图1可知,井深超过1200m时,25CrMnVA腐蚀速率急剧上升,在2000m时达到最大值,之后腐蚀速率快速下降。根据高89区块油井温度、压力测试结果,得知在井深1200~2200m范围内,井内温度约60~100℃,CO2分压约7~14MPa。井深小于2000m时,CO2分压对腐蚀的影响占主导地位,随着井深增加,CO2分压升高,CO2的溶解度升高,溶液对金属的腐蚀性增强,因此25CrMnVA的平均腐蚀速率升高。另一方面,随着井深增加,温度升高,腐蚀产物膜的力学性能逐渐提高,致密性增加,对基体的保护作用明显提高[7],因此,在温度和CO2分压的协同作用下,使得25CrMnVA的平均腐蚀速率在井深2000m时达到最大值。当井深超过2000m时,腐蚀产物膜对基体的保护作用占主导地位,从而腐蚀速率逐渐下降。

图1 不同井深处的腐蚀速率

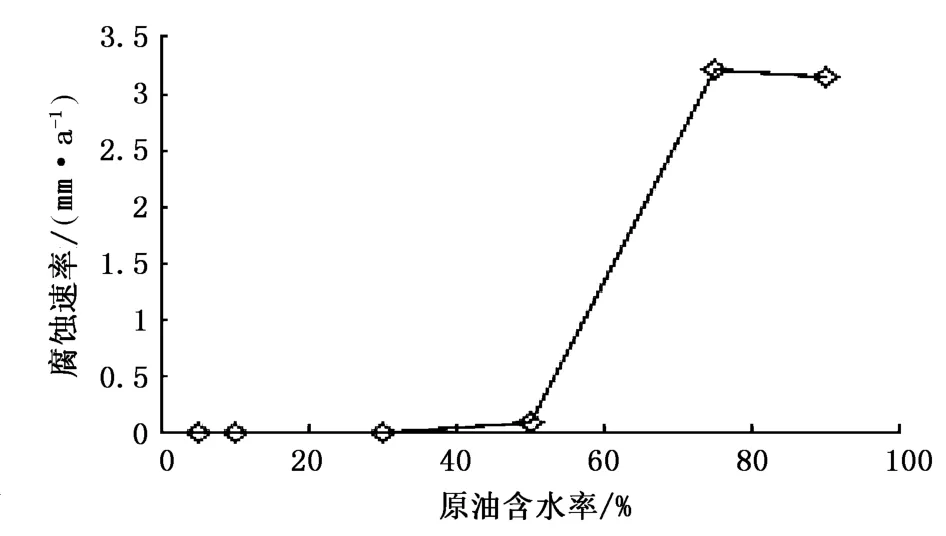

2.2 原油含水率对平均腐蚀速率的影响

油井产液的含水率是影响CO2腐蚀速率的一个重要因素。图2是不同原油含水率条件下25CrMnVA的腐蚀速率变化趋势。可知,随着含水率的增加,腐蚀速率增加。含水率小于30%时,腐蚀速率小于0.01mm/a,处于耐蚀状态。含水率在30%~50%之间时,腐蚀速率发生一次突变,从0.01mm/a上升到0.10mm/a,腐蚀速率提高约10倍。含水率超过50%后,腐蚀速率快速上升,含水率超过75%后,腐蚀速率变化不大。原油对碳钢的缓蚀机理主要是几何覆盖效应,原油在碳钢表面吸附,有利于生成致密的腐蚀产物膜,既减少了腐蚀反应的活性点,又阻碍了腐蚀性物质与腐蚀产物的传输,从而降低了碳钢的腐蚀速率[4]。CO2腐蚀的程度取决于水浸润钢铁表面的程度。根据Ostwald相体积理论,当水相体积占总体积的比小于26%时,只能形成油包水型乳状液;当水相体积占总体积的比大于74%时,只能形成水包油型乳状液;而水相体积占总体积的26%~74%时,油包水型和水包油型乳状液均可形成。因此认为,当原油含水率低于30%时,形成稳定的油包水型乳状液,原油可润湿整个金属表面,原油的缓蚀作用占据主导地位,材料的腐蚀速率非常小,处于耐蚀状态。原油含水率在30%~75%之间时,随着含水率增加,逐步由 “油包水”为主导向“水包油”为主导转变,原油的保护作用开始减弱,金属表面的活性点增加,腐蚀速率逐步增加。当原油含水率高于75%后,形成稳定的水包油型乳状液,腐蚀速率很大。

2.3 腐蚀产物膜微观形态与成分

图3为不同含水率条件下腐蚀产物膜的SEM形貌。含水率50%时腐蚀产物局部覆盖于材料表面,含水率75%和90%,腐蚀产物膜表现为两层,表层腐蚀产物呈瘤状堆积,均有不同程度的脱落。含水率75%时,蚀坑底部堆积形成瘤状腐蚀产物,含水率90%时腐蚀坑中的腐蚀产物存在裂纹,且疏松多孔。

图2 含水率对腐蚀速率的影响

图3 不同含水率条件下的腐蚀产物膜SEM形貌

对含水率75%时的腐蚀产物膜进行X射线衍射分析,图谱中 (图4)未检测到纯FeCO3相的存在,腐蚀产物膜结构组成比较复杂,主要由Fe(Ca,Mn)CO3、Fe2O3、Fe和FeO·Cr2O3构成。测得的衍射峰强度与FeCO3标准衍射峰强度基本一致,但是衍射峰位置与FeCO3标准衍射峰位置偏离,向左偏移大约1°。这是因为Ca、Mn置换了FeCO3晶体中的Fe,形成了Fe(Ca,Mn)CO3复盐,由于晶体中溶入了半径较大的Ca、Mn原子,使得晶面间距变大,导致衍射峰向小角度偏移[8,9]。当试样脱离腐蚀环境以后,暴露在空气中的部分FeCO3膜由于氧化作用会分解成Fe2O3。

图4 含水率75%腐蚀产物膜XRD图谱

3 结论

1)在高89区块CO2驱开发过程中,井深超过1200m时,25CrMnVA腐蚀速率急剧上升,2000m时腐蚀速率达到极大值。

2)含水率低于30%时,25CrMnVA腐蚀轻微,处于耐蚀状态,含水率超过30%时,腐蚀速率快速上升,应采取相应的腐蚀防护措施。

3)25CrMnVA的CO2腐蚀产物膜主要由Fe(Ca,Mn)CO3复盐构成。

[1]Ioffe A V,Vyboishchik M A,Trifonova E A,et al.Effect of chemical composition and structure on the resistance of oil pipelines to carbon dioxide corrosion[J] .Metal Science and Heat Treatment,2010,52 (1-2):46~51.

[2]刘建国,高嵩,刘军 .抽油杆失效原因探讨 [J].油气田地面工程,2006,25(6):43.

[3]王玉华,陆建民,云彦青 .抽油杆用钢的腐蚀疲劳性能分析 [J].理化检验物理分册,2003,39(12):620~622.

[4]姬鄂豫,李爱魁,张银华,等 .原油对碳钢腐蚀行为影响的研究 [J].材料保护,2004,37(5):42~44.

[5]侯建国,安维杰,常炜,等 .原油对CO2腐蚀影响的模拟研究 [J].中国海上油气,2005,17(1):60~64.

[6]李建平,赵国仙,郝士明 .几种因素对油套管钢CO2腐蚀行为影响 [J].中国腐蚀与防护学报,2005,25(8):241~244.

[7]俞芳,高克玮,乔利杰,等 .温度对N80钢CO2腐蚀产物膜结构和力学性能的影响 [J].腐蚀与防护,2009,30(3):145~148.

[8]吴水林,崔振铎,李春福,等 .油管钢在饱和二氧化碳模拟油田液中的腐蚀研究 [J].中国腐蚀与防护学报,2003,22(6):340~344.

[9]陈长风,赵国仙,路民旭,等.N80钢CO2腐蚀产物膜研究 [J].中国腐蚀与防护学报,2002,22(3):143~147.