海上油田注聚井解堵增注技术进展研究

2014-03-18刘光成温哲华王天慧中海石油中国有限公司天津分公司天津300452

刘光成,温哲华,王天慧 (中海石油 (中国)有限公司天津分公司,天津300452)

唐婧,刘平礼

赵立强 (油气藏地质及开发工程国家重点实验室 (西南石油大学),四川 成都610500)

海上油田自2003年起逐步开展聚合物驱油技术的矿场先导试验及扩大工业试验以来,聚合物驱油技术取得了显著的降水增油效果,已成为渤海油田开发稳产和增产的重要手段之一[1]。然而,随着聚合物溶液注入量的不断增加、注入时间的延长,注聚井堵塞问题日益严重。陆地油田一般采用水力压裂、强氧化复合型化学解堵等增注措施[2],不同于陆地油田,海上油田受平台空间、庞大的配注设备限制及对解堵剂腐蚀性、安全性的高要求标准,常规解堵增注措施不易推广。因此有必要结合海上油田的特征,进一步完善适宜海上油田的解堵增注技术系列。笔者从国内外解堵增注技术现状分析、海上油田解堵增注技术现状及存在问题、解堵技术新进展等方面展开研究。

1 解堵增注技术现状分析

经过大量室内实验研究及现场试验应用,国内外已对注聚井解堵技术有了不少研究,不仅进一步完善了物理解堵增注、化学解堵增注、复合解堵增注等技术,同时还展开了生物酶增注技术的新研究。

1.1 物理解堵增注技术

物理解堵增注技术主要有超声波增注、水力振荡增注、直流电场增注、电脉冲技术、磁场处理技术、水力压裂、高能气体压裂等技术,其中以压裂增注技术为主,电脉冲技术、水力振荡增注近几年得到了较大发展,现场应用规模逐渐增大[3]。然而,物理解堵增注技术需要起下生产管柱,下入专用解堵设备,施工较为烦琐;同时,物理解堵所形成的冲击波很强大,对地层结构以及防砂筛管会有一定程度的破坏作用;此外,物理解堵增注技术不易清除有机质造成的堵塞,导致其有效作用半径有限。

1.2 化学解堵增注技术

与物理解堵增注技术相比,化学解堵技术不受储层特征、堵塞层厚度、水泥环胶结和完井质量的限制,应用更为广泛[4]。化学解堵增注技术主要有纯酸化解堵、强氧化剂解堵、表面活性剂增注、化学生物热解堵、聚硅纳米材料增注。

纯酸化增注是最基本也是最主要的增注方式,酸液体系类型丰富,适用范围广,技术较为成熟,但是单一的酸化解堵现场应用效果一般,存在对高分子聚合物、胶质沥青质等有机物的解堵效果不佳、对储层带来二次伤害、有效期短等问题。

强氧化剂解堵所使用的药剂主要有二氧化氯、过氧化氢、次氯酸钠、过氧化钙等,但稳定性差,现场应用存在安全隐患。近几年通过对强氧化剂类型的深入研究,形成了稳态二氧化氯与酸及其他氧化剂的复合解堵工艺技术。其中稳态二氧化氯分为主剂与激活剂,均为固体粉末,运输方便,主剂与激活剂混合后方能释放出ClO2,保证了施工安全,极大地方便了现场的使用,也扩大了使用范围[5]。稳态二氧化氯在河南油田、中原油田等的现场实施应用效果良好。2010年,安高诧等[6]提出的潜在氧化解堵工艺在双河油田三采区块应用了6口井,有效率达到83.3%,当年累计增注4.3×104m3。

近年来,表面活性剂增注技术、热化学解堵、聚硅纳米材料增注研究引起大家广泛关注。目前国内外表面活性剂降压增注剂体系主要为阴离子或非离子表面活性剂复配体系,研究温度小于100℃,一般与其他化学解堵技术复合使用,采用施工后追加一段聚合物类表面活性剂作为保护剂,延长作业有效期[7]。大庆油田采用二氧化氯与聚合物类表面活性剂段塞驱替,试验128口井,平均单井压降1.51MPa,注入量增加31m3/d,累计增注量达875000m3,最长有效期为23个月,平均有效期为18个月。热化学解堵主要是通过自生热体系产生大量的热来溶解沥青等有机物,同时产生气体助排解堵。由于施工时气体释放速率不易控制,施工存在安全隐患,现场应用较少。聚硅纳米材料增注是用于注聚井解堵增注的一项前沿技术,聚硅材料以二氧化硅为主要成分,与其他化学技术相比,聚硅纳米材料增注技术的处理工艺相对简单,对地面和地层环境无任何污染[8]。

1.3 生物酶解堵增注技术

生物酶解堵增注技术目前尚处于初期研究阶段,总体技术仍不成熟,现有解堵生物酶对环境要求较高且解堵效果相对较差,运用难度相对较高,有待进一步完善。2007年,邓正仙[9]使用阿波罗生物酶解堵剂解除油井、注入井堵塞,并在百色油田、吐哈油田进行应用,应用效果表明生物酶解堵剂解堵效果不强,实际应用挑战较大,推广较为困难。2009年,渤海JZ9-3油田使用BHJ3-D生物解堵剂进行现场应用,解堵措施后油压、注水量和视吸水指数变化较小,有效期短[10]。

1.4 复合解堵技术

物理化学复合解堵法综合了两者共有的优点,利用化学解堵剂溶解物理振动后脱落的堵塞物,效果好于单一解堵措施,但同时具有两者的缺点,对防砂筛管以及地层结构有负面影响[11]。2006年,李峰[12]提出采用复合物理化学技术解除注聚井的污染堵塞,该技术通过将降解聚合物凝胶团的缓速缓蚀复合型氧化剂和脉冲射流解堵工艺相结合,先对处理层进行脉冲射流解堵,而后挤注该降解剂,有效清除注聚井堵塞。付建民[13]针对金县1-1油田储层泥质黏土含量高,地层原油黏度大,存在有机沉积及钻井液漏失等多重伤害,常规酸化解堵措施无效等问题,提出了自生热气、酸复合解堵技术。其中自生热体系选用亚硝酸钠和尿素,酸液选用氟硼酸体系,采用拌注氮气泡沫分流布酸,2012年7月在A32H井现场应用后增油效果显著,已累计增油2696.52m3。

2 海上油田增注技术现状及措施分析

截至2013年9月,海上油田绥中区块、旅大区块、辽东区块部分注聚井注入压力均已超过11MPa,有的甚至达到13MPa,接近地层破裂压力[14]。以最早开展聚合物驱油技术的渤海SZ36-1油田为例,截至2014年2月,渤海SZ36-1油田有23口注聚井,其中4口注聚井和18口调剖注聚井;2012年年注聚量136.70×104m3,日注聚5058.58m3。渤海SZ36-1油田注聚井因注入压力高,注入困难,日均欠注2785m3,注聚井注入压力8.5~13.5MPa,有13井次的注入压力超过10MPa[15]。

针对海上油田注聚井注聚压力高,油藏配注量较大的情况,现场应用了一系列的解堵增注技术,包括单一酸酸化解堵技术、强氧化剂解堵技术、生物酶解堵技术。

2.1 单一酸酸化解堵技术

海上油田注聚井多为注水井转注而来,因此在解堵措施的选择上往往沿用注水井酸化解堵的方式,酸液体系以氟硼酸体系、多氢酸体系为主。以渤海SZ36-1油田为例,截至2012年9月,对48口注聚井实施单一酸酸化68井次。

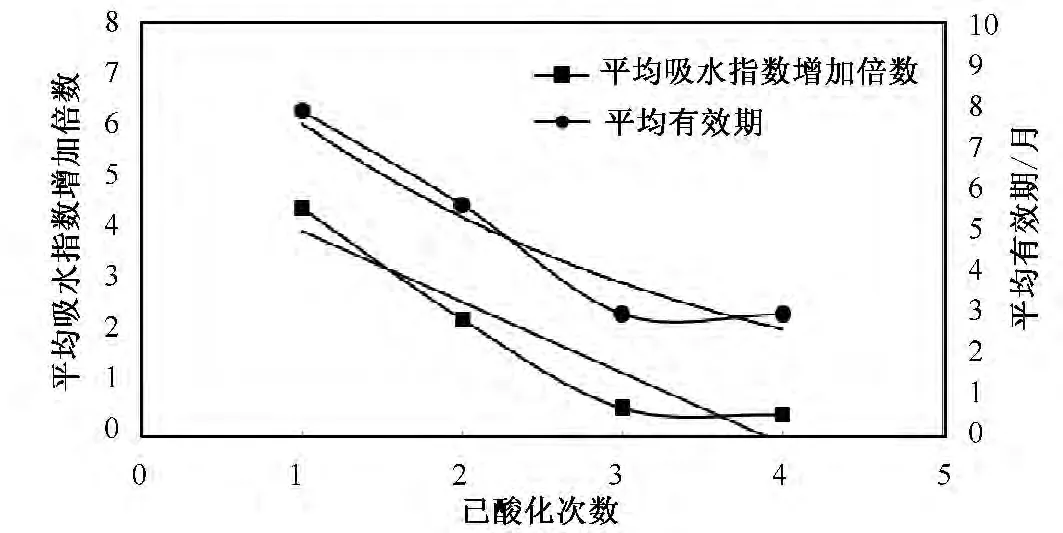

采用单一酸酸化后,仅8%井层有效期超过12个月,35%的调剖注聚井井层有效期小于3个月。且随重复酸化次数增加,酸化效果减弱,酸化后效果显效井 (吸水指数增加倍数≥2)次数比例减小,有效期长 (≥6个月)的井次比例减少,如图1所示。

从现场应用情况看,单一酸酸化解堵技术平均有效期最短,平均吸水指数增加倍数小,平均压力降低值最小;注聚井酸化效果不如注聚前的酸化效果,调剖作业会改善一定的酸化效果,但随着重复酸化次数增多,酸化后效果减弱。

图1 注聚井重复酸化效果比例趋势图

单一酸酸化解堵技术对注聚井解堵后初期有一定效果,对无机堵塞物的解堵效果很好,但对于含有聚合物、油垢等的复杂堵塞物,解除能力有限,且解堵有效期短。

2.2 强氧化剂解堵技术

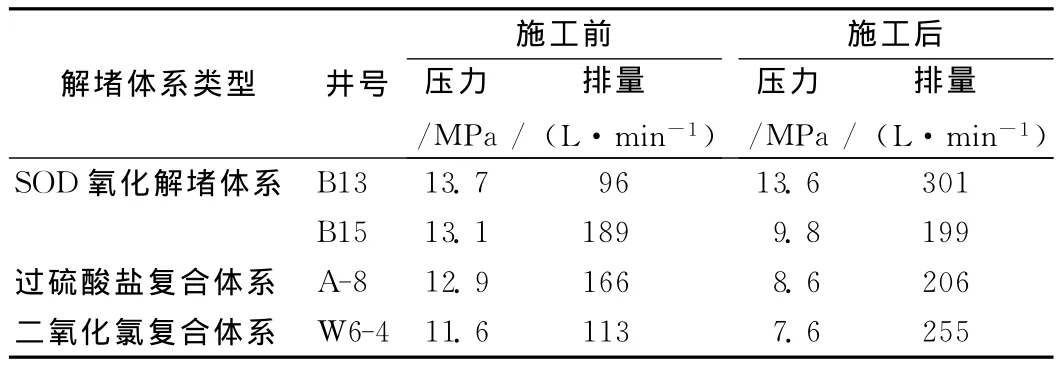

渤海SZ36-1油田B13、B15注聚井采用SOD氧化解堵体系,A-8井采用过硫酸盐复合体系,渤海JZ9-3油田 W6-4井进行

二氧化氯复合体系解堵。其中SOD氧化体系以过氧化钙体系为氧化主剂,与缓释酸在采油树下混合生成高活性SOD氧化解堵体系,使堵塞物中的聚合物链氧化断裂。过硫酸盐复合体系采用过硫酸盐类与多氢酸复配体系。二氧化氯复合体系采用稳态二氧化氯与酸的复配体系。

SOD氧化解堵体系、过硫酸盐复合解堵体系和二氧化氯复合解堵体系施工后注入压力下降较小,注聚量少量提升,对海上油田注聚井的解堵效果均不明显。3种不同解堵体系施工前后的具体生产数据见表1。

2.3 生物活性解堵技术

以渤海JZ9-3油田注聚井解堵措施为例进行生物活性解堵技术分析。渤海JZ9-3油田W8-4注聚井于2009年10月进行BHJ3-D生物解堵剂的现场应用,生物解堵剂的主要成分是甲壳素提取物 (2-乙酰胺基-2-脱氧基-D葡萄糖)、植酸、生物螯合剂、生物活性剂等。解堵措施后油压仅升高0.5MPa,注聚量增加180m3/d,视吸水指数增加14.1m3/(d·MPa),有效期47d。解堵措施后油压、注水量和视吸水指数变化较小,有效期短。

对比分析渤海SZ36-1油田前期所实施的注聚井解堵技术,单一酸酸化效果的平均有效期最短,平均吸水指数增加倍数小,平均压力降低值最小。单一酸、强氧化剂、生物酶及其与表面活性剂的复合解堵措施效果均不佳,措施前后压力及注入量变化小,视吸水指数变化较小,有效率低,有效期短。

表1 不同解堵体系施工前后生产数据对比

3 存在的问题

分析总结目前海上油田注聚井增注技术应用现状,解堵增注技术主要存在以下问题。

1)单一酸液处理效果不佳 单一酸液解堵增注技术只能较好解除无机堵塞物,对于含有聚合物、油垢等的复杂有机堵塞物,单一酸液的解堵效果远低于强氧化剂,解除能力有限。

2)强氧化剂腐蚀性与安全性问题 从海上油田注聚井解堵增注技术的现场应用情况来看,强氧化剂有一定的解堵效果,对聚合物、交联聚合物等有机堵塞有较好的降解作用。但强氧化剂活性成分的释放速度不易控制,对管具有较强腐蚀,其氧化性与安全性的矛盾是亟待解决的问题。

3)解堵有效期短 目前海上油田注聚井所应用的解堵增注技术普遍存在有效期过短,解堵后吸水指数增加倍数减少。

4)对复合堵塞物的解堵效果有限 有机堵塞物与无机堵塞物相互包裹,形成复合堵塞物,是造成注聚井堵塞的一个主要原因。使用单一的无机酸液或有机氧化解堵剂,都只能针对无机或有机堵塞物,对复合堵塞物的解堵能力有限。

4 海上油田解堵增注技术新进展

前期一系列的解堵增注技术普遍存在解堵效果欠佳、有效期短等问题,因此有必要结合海上油田的特点和要求,研发适宜的注聚井解堵增注技术。

4.1 开展物理-化学复合解堵增注技术的研究与应用,解决深部解堵增注难题

物理解堵增注技术适用范围广,工艺简单、成本低,对环境无污染,但是由于物理解堵技术通常存在处理半径小、有效期短,且海上施工难度高等问题,一定程度上制约其推广应用。物理解堵增注技术与化学解堵增注技术的组合应用,优势互补,形成复合型技术,是解决深部解堵难题的重要方法。研发适用于海上油田的物理设备及相适宜的物理解堵增注技术,是实现物理解堵增注技术在海上油田成功应用的关键。

4.2 优化化学解堵增注技术

1)深入研究氧化性强、使用更安全方便的氧化剂,关键问题在于如何控制强氧化剂活性的释放,如何控制强氧化剂对管具的腐蚀。

2)从简化施工的角度出发,研制能与氧化剂、酸液配伍的保护剂,延长作业有效期的同时不额外增加施工难度。

3)需对作用距离更远、二次伤害更小的酸液体系进行更细致的研究。对于堵塞成因复杂、堵塞严重的注聚井,研发可同时或分别解除有机和无机堵塞物的高效复合解堵剂,能显著提高解堵效果。2013年12月,渤海SZ36-1油田初次使用安全、高效的新型复合解堵剂,采用段塞注入方式在L21井、L22井、J04井、K23试验井各实施一次解堵作业,解堵后吸液指数平均增加4.28倍,成功率和效果显著率达到100%,目前所有井解堵增注效果显著。以L21井为例,其注入压力从10.95MPa下降到4.89MPa,注水注聚总量从46m3/d上升至612m3/d,截止到2014年4月,L21井注聚总量仍保持在380m3/d以上,有效期长。

[1]周守为,韩明,向问陶,等 .渤海油田聚合物驱提高采收率技术研究及应用 [J].中国海上油气 (工程),2007,18(6):386~389.

[2]陈华兴,高建崇,唐晓旭,等 .绥中36-1油田注聚井注入压力高原因分析及增注措施 [J].中国海上油气,2011,23(3):189~192.

[3]曹小朋 .泡沫混排解堵的理论研究及应用 [D].青岛:中国石油大学 (华东),2008.

[4]Wang Y,Wang D,Sun Z,et al.Surfactant-enhanced stimulation technology for polymer-injection wells[A].International Petroleum Technology Conference [C].Doha,Qatar,2005-11-21~23.

[5]陈渊 .新生态二氧化氯复合解堵技术在河南油田的应用 [J].石油钻探技术,2006,33(6):51~53.

[6]安高诧 .注聚井解堵技术研究及在双河油田的应用 [J].石油天然气学报 (江汉石油学院学报),2011,33(6):341~344.

[7]王鑫 .延长注聚井解堵有效期技术 [D].大庆:大庆石油学院,2003.

[8]陈晓彦 .聚硅纳米材料增注效果研究 [J].精细石油化工进展,2010,11(2):1~3.

[9]邓正仙,梁远安,翁高富,等 .阿波罗生物酶解堵技术在百色油田的应用 [J].中外能源,2007,12(5):61~64.

[10]宋爱莉,孙林,刘春祥,等.BHJ3-D注聚井解堵剂效果评价与应用 [J].钻采工艺,2011,34(4):76~79.

[11]黄中伟,李根生,刘全国,等 .振荡-酸化深部复合解堵机理与应用 [J].石油勘探与开发,2006,33(5):618~621.

[12]李峰,莫苇 .应用复合物理化学技术解除聚合物驱注采井的污染堵塞 [J].江汉石油学院学报,2004,26(5):85~86.

[13]付建民,马英文,苏延辉,等 .自生热气、酸复合解堵技术在金县1-1油田水平井的应用 [J].石油钻采工艺,2013,35(3):105~107.

[14]曹新,赵卫兵,黄荣贵 .渤海油田注聚井复合解堵技术现场应用 [J].中国石油和化工标准与质量,2013,(22):136~137.

[15]孙林,宋爱莉,夏光,等.SZ36-1油田注聚井解堵技术研究 [J].石油天然气学报 (江汉石油学院学报),2011,33(6):487~491.