镀锌钢/6016铝合金激光焊的BP神经网络工艺优化及 组织和性能

2014-03-18周惦武乔小杰张丽娟

周惦武,乔小杰,张丽娟,李 升

(湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

在现有钢质车身骨架结构上,用部分铝材替代钢材,通过合理的结构组合实现一体化承载,充分发挥铝合金板材在车身轻量化及强度、刚度等方面的优势,实现车身结构的整体优化已成为实现车身轻量化的主要方法[1],由于钢/铝两种金属之间的固溶度低,晶体结构和物理化学性能差异明显,极易反应生成Fe/Al脆性金属间化合物,从而严重影响焊接接头的力学性能,因此较难实现钢/铝异种金属的优质高效连接[2-7]。为抑制或减少钢/铝激光焊过程中Fe/Al脆性金属间化合物的产生,近年来国内外学者在激光填丝焊方面开展了一些研究工作。MATHIEU等[8]以6016铝合金和低碳钢为实验材料,利用Nd:YAG激光器,通过填丝(88%Al和12%Si,质量分数),在激光功率为2700 W、送丝速度为2.0 m/min和光斑直径为2 mm的工艺条件下,获得了较好的焊接接头,其中金属间化合物层的平均厚度约为5 μm,但熔池底部厚度达到20 μm,化合物主要由FeAl3、Fe3Al3Si2和Fe2Al7.4Si等组成。樊丁等[9]利用CO2激光器,以ER4043作为填充焊丝,对5A02铝合金和ST04Z热镀锌钢板进行焊接试验,当激光功率为1700 W、焊接速度为200 mm/min和离焦量为1 mm时,能实现钢/铝连接,焊缝金属和镀锌板界面区形成了由FeAlSi、FeAl和FeAl3等组成的金属间化合物。由于激光填丝焊存在粘丝、顶丝、对送丝精度要求极高等诸多限制,因此,实现钢/铝优质高效连接,很多工作仍迫切需要开展。

实现钢/铝优质高效连接,需抑制或减少Fe/Al脆性金属间化合物的生成,而优化激光焊接工艺,使铝熔化,钢母材不熔化或少量熔化是解决问题的关键,本文作者以此为目标,选择汽车车身用镀锌钢与6016铝合金为研究对象,在不添加任何钎料的条件下进行激光搭接焊试验;利用ANSYS有限元分析软件,建立钢/铝激光焊热源模型,基于模拟计算与温度同步测量,获取不同工艺条件下焊接熔深,将其作为训练样本,利用BP神经网络,建立激光焊条件下焊接功率、焊接速度、离焦量与熔深之间的非线性映射关系,优化焊接工艺参数。利用卧式金相显微镜、扫描电镜、X射线衍射仪和微机控制电子万能试验机等手段对优化工艺条件下焊接接头各区域的金相组织、断口形貌、界面元素分布、主要物相与接头力学性能进行研究,期望为多材料车身结构激光焊的推广应用提供理论指导与技术支持。

1 实验

1.1 设备与材料

采用最大输出功率为4000 W的YLR-4000镱光纤激光器,焦距为192 mm,聚焦光斑直径为0.4 mm,以及ABB五轴联动激光焊接机器人;保护气体为Ar,气体流量为15 L/min;实验母材采用6016铝合金和DC51D+ZF镀锌钢,其化学成分如表1所列,试样尺寸分别为80 mm×30 mm×1.2 mm和80 mm×30 mm×1.4 mm。为将测量值与模拟计算值进行对比,焊接过程中采用热电偶对熔池附近板材的温度进行同步测量,为保证测试温度的灵敏性,采用美国国家仪器(NI)公司生产的4351高精度温度采集卡,高清K型热电偶。温度同步测量所用试验系统如图1所示。

1.2 实验方法

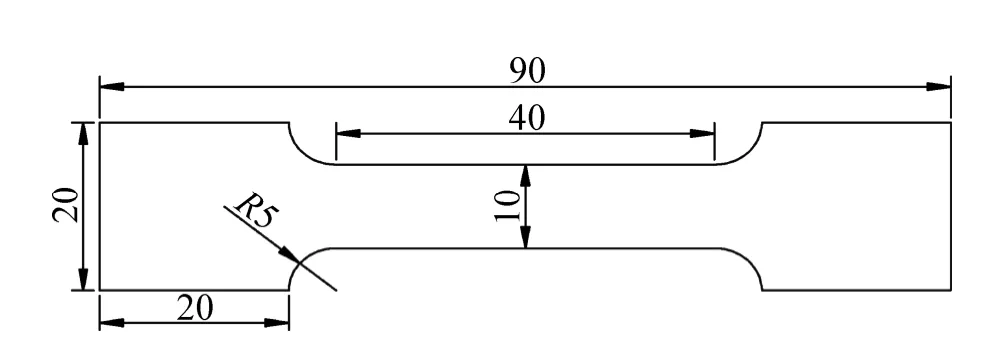

在进行6016铝合金/镀锌钢激光搭接焊试验时,铝放在上面,钢放在下面,如图2所示。焊前用240号砂纸进行打磨,除去热作用区域氧化膜,同时增加表面粗糙度,以增加放在上层铝对激光能量的吸收率。用纯度为99.5%丙酮清洗除去油污,晾干待焊。焊接过程中,激光头在进给平面内与垂直轴线之间的夹角为20°~30°,见图2中A方向视图。焊后,用线切割将试样切割成标准剪切试样,如图3所示。将线切割后所得焊缝横截面进行打磨、抛光制成6 mm×8 mm的金相试样,用质量分数为4%的HNO3溶液腐蚀试件,利用卧式金相显微镜观察钢/铝焊缝/母材的显微组织;采用FEI Quanta200电子扫描电镜自带能谱EDS检测分析焊缝界面元素分布与化合物层主要成分;采用西门子 D500X射线衍射仪分析焊缝区主要物相; 用微机控制电子万能试验机测试焊接试件的剪切强度;采用电子扫描电镜分析焊接试件的断口形貌。

表1 DC51D+ZF和6016铝合金的化学成分 Table1 Chemical compositions of DC51D+ZF and 6016 aluminum alloy (mass fraction,%)

图1 温度测量系统图Fig.1 Schematic diagram of temperature measurement system

图2 钢/铝激光熔钎焊实验过程示意图Fig.2 Schematic diagram for laser welding-brazing of steel and aluminum

图3 剪切试样尺寸 Fig.3 Size of shear test sample

2 热源模型和边界条件

激光焊过程是高度的非线性瞬态,材料热物理性能随着温度的变化而剧烈变化,其热传导微分方程[10]为

式中:ρ、c和λ分别为材料的密度、比热容和导热系数,均为温度的函数;T 为温度;t为时间;Q是内热源强度。

计算选用表面高斯热源,其由式(2)表示

式中:q为外部输入热流密度;a为热流集中程度系数(当a值取1、2和3时,高斯热源的能量分布百分比分别为63.2%、86.4%和95.02%[11],研究中a值取3);R为热流分布的特征半径;P为激光功率;α为材料对激光的吸收率;r为某点距激光加热光斑中心的距离。

当t=0时,工件具有均匀的初始温度,取周围环境温度,即T=T0=20 ℃;焊接过程中,激光作为外加热源,激光照射区域,满足第二类边界条件:

式中:n为边界表面外法线方向。

对于外加激光热源,采用小步距跳跃式的移动热源来模拟激光束的连续照射,激光光斑中心点沿扫描方向不断向前移动位移为Δs,其中Δs=timestepv(v为焊接速度,timestep为最小时间步长),每次移动的光斑中心点的位置为圆心,通过APDL程序对位于光斑半径区域内的节点进行识别并取点,在这些节点上加载如式(3)所述的第二类边界条件,实现激光能量的加载。对称面上,考虑绝热边界条件:

其余表面上产生对流换热,满足第三类边界条件:

式中:T0为外部环境温度;β为总换热系数。图4所示为母材的热物性参数(导热系数λ、定压比热容cp)与温度T的关系。

图4 母材的热物性参数随温度的变化 Fig.4 Variation of thermophysical properties of base material with temperature: (a) Thermophysical parameters of galvanized steel; (b) Thermophysical parameters of 6016 aluminum alloy

3 BP神经网络

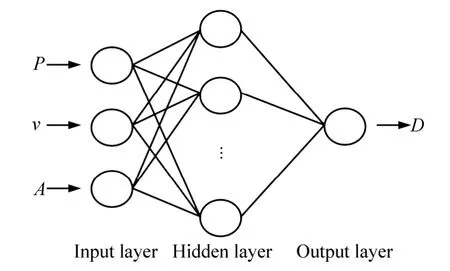

BP神经网络在所有神经网络模型中最成熟、最具代表性,不仅有输入节点、输出节点,而且还有一层或者多层隐含节点,对于输入信息要先向前传播到隐层节点上,经过各单元的激活函数运算后,将隐层节点的输出信息传播到输出节点,最后输出结果,如果输出层结果得不到期望值,即实际输出与期望输出之间存在误差,就转入反向传播过程,将误差信号沿原来的链接通路返回,通过修改各层神经元的权值,逐次向输入层传播和进行计算,再经过正向传播,这样正向传播和反向传播的反复运用,使得误差信号最小。由于存在非线性逼近能力强、算法简单、自学性能优等特点[12-13],本文作者采用BP神经网络,建立如图5所示的钢/铝激光焊工艺参数与熔池深度之间的3层网络拓扑结构的神经网络预测模型(图5中P为焊接功率,v为焊接速度,A为离焦量,D为焊接熔深)。

图5 BP神经网络结构 Fig.5 Structure of BP ANN model

4 结果与讨论

4.1 温度场模拟计算与实验同步测量

焊接模拟过程中搭接长度取20 mm,激光束沿中心位置,焊缝长度取30 mm。图6所示为不同时刻下的温度场云图。其中,6(a)和(c)所示为激光光束在板材上表面扫描时间为0.2 s时上表面和纵截面的温度场分布情况;6(b)和(d)所示为扫描时间0.5 s时的情 况。为获得不同工艺条件下焊接熔深,给出了如图7所示纵截面的温度分布等值线图,其中铝板在上侧,钢板在下侧,根据铝合金的熔点(660 ℃)和镀锌钢的熔点(1530 ℃)在等值线图上获取不同工艺条件下的熔深作为神经网络的训练样本。

图6 连续移动激光束作用不同时刻的温度场云图Fig.6 Temperature field nephograms under laser beam at different times: (a) Surface temperature nephogram at 0.2 s; (b) Surface temperature nephogram at 0.5 s; (c) Longitudinal section temperature nephogram at 0.2 s; (d) Longitudinal section temperature nephogram at 0.5 s

图7 纵截面温度分布等值线图Fig.7 Temperature contour map of longitudinal section

为评价温度场模拟计算结果的准确性,需将同步测量温度结果来进行对比。由于靠近焊接接头熔化区域的温度难以测量,本研究中取距离焊缝中心一定距离的D(2 ,15)、E(4 ,15)两点(位置如图8所示,Y方向为焊缝方向,D、E点分别为铝板上表面距焊缝不 同距离的点),采用热电偶测量其在焊接过程中的温度变化,分别绘制热循环曲线,并将试验结果与模拟得到的热循环曲线进行对比[14],所得结果如图9所示。可以看出,实验同步测量D和E点的升温速度和峰值温度与模拟计算结果均比较吻合,但与冷却过程存在一定差距,主要原因是模拟计算时简化了激光加热过程,未考虑熔池内部流动所带来的热量传递影响以及 保护气体流动对焊缝的冷却作用。

图8 板材上定点位置示意图Fig.8 Schematic diagram of position of dot in plate

图9 实验测量温度值与模拟计算值的对比 Fig.9 Comparison of measured temperature values and simulation temperature values: (a) Temperature cycling curve of point D; (b) Temperature cycling curve of point E

4.2 工艺参数优化

根据4.1节所述,纵截面温度场等值线图中测得不同工艺条件下的焊接熔深见表2。从表2中随机抽取20组数据作为神经网络的训练样本,剩余5组用来检测网络的准确性和泛化性。在采用BP神经网络优化与预测激光焊接工艺参数前,需对网络模型进行学习训练,训练开始前对BP神经网络进行初始化,主要包括:初始化输入层、隐含层、输出层矩阵变量;定义隐含层、输出层神经元类型和传递函数类型;初始化各层神经元阈值及各神经元间的权值。隐含层传递函数选用logsig函数,输出层传递函数选用purelin函数,网络训练函数选用动量梯度下降函数traingdm。对BP神经网络进行学习训练时,设定网络均方差目标为0.003,预设迭代次数为5000次,当均方差达到目标要求时自动停止,发现BP神经网络在预定迭代次数内达到了误差目标要求,共迭代3155次,收敛过程比较平稳。

表2 虚拟正交实验 Table2 Orthogonal simulation experiment

BP神经网络模型经过学习训练结束后,网络已经成型,各神经元、各层权值和阈值均已确定。为验证模型的准确性和泛化性,用剩下的5组数据对模型进行测试。表3所列为测试结果,发现训练样本值和预测值之间差别不大,最大相对误差为9.30%,最小相对误差为2.09%,精度控制在10%以内,表明网络学习训练成功,网络精确度高,网络模型能反映训练样本中输入值和输出值之间的非线性映射关系[15]。

表3 BP神经网络测试样本值和训练样本值的比较 Table3 Comparison of testing data and training data of BP ANN

基于建立钢/铝激光焊工艺参数与熔池深度之间的BP神经网络模型具有良好的精确性和泛化性,利用训练好的BP神经网络模型,根据铝熔化,钢母材不熔化或少量熔化的要求,为了抑制或减少钢/铝激光焊过程中生成Fe/Al脆性金属间化合物,优化与预测了钢/铝激光焊接工艺参数,获得最优参数组合如下:功率P=2500 W、焊接速度v=45 mm/s、焊接离焦量A=0。

4.3 焊接试样显微组织

BP神经网络优化的钢/铝激光焊工艺条件下,焊缝横截面形貌如图10所示,发现在激光热源的作用下,铝熔化,钢母材少量熔化,液态铝在钢表面润湿铺展良好,焊缝熔深和熔宽大约分别为1.375和2.525 mm,焊缝深宽比为0.545(见图10(a))。焊缝热影响区较窄(见图10(b)),液态铝与钢板结合部位有一个台阶状区域(见图10(c)),该区域钢/铝存在明显界限(见图10(d))。台阶区域的形成是因为此区域位于熔池的底部中心,热输入量高,铝与钢会发生相互作用,形成热扩散区;而钢/铝界面存在界限,表明在优化工艺条件下,钢/铝界面结合主要依靠液态铝在钢母材表面上的润湿、填充和铺展等作用。

图10 钢/铝激光焊接工艺参数优化条件下接头横截面形貌 Fig.10 Cross-section morphologies of laser welding of steel and aluminum joint after optimization: (a) Cross-section; (b) Heat affect zone; (c) Platform area; (d) Interface of steel and aluminum

4.4 焊接接头力学性能

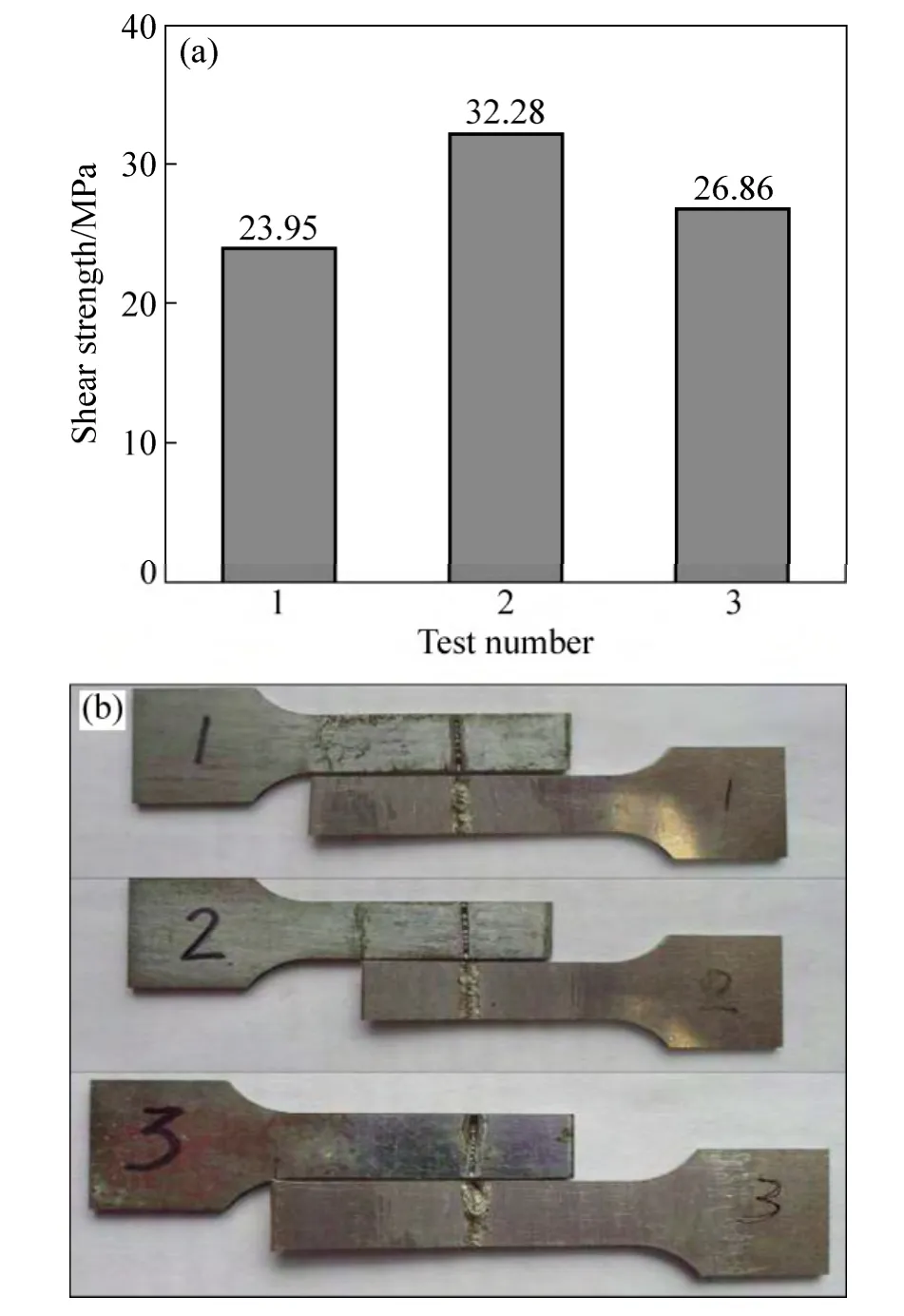

图11 (a)所示为钢/铝焊接接头的剪切强度,发现焊接接头平均抗剪强度为27.70 MPa;图11(b)所示为对应最低抗剪强度(23.95 MPa)、最高抗剪强度(32.28 MPa)、中间抗剪强度(26.86 MPa)的断裂试样。从图11(b)可见,试样均在焊缝处剥离。图12所示为剪切断口处的SEM像。断口不同部位其形貌均不同,从图12(c)可看出,存在较短、不连续、汇合特征不明显的河流状花样和短而弯的撕裂棱,而从图12(d)可看出,断口表面存在一些浅和小的韧窝,焊缝区断裂形貌表现为准解理和韧性的混合型断裂特征。

4.5 焊缝界面元素分布

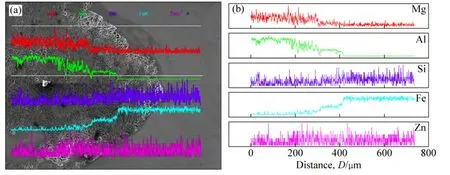

图13~15所示分别为钢/铝焊缝界面附近位于熔池中层B线、上层A线与下层C线的元素线扫描结果。可看出,Si和Zn两种元素含量较低,在界面均匀分布,而Mg、Al和Fe 3种元素在界面处均有一个渐变过程。分析发现,A处线扫描元素的混合区域要比B和C处的宽,A处出现稳定的平台区域,B和C两处却为渐变过程,推测上层A处生成的Fe/Al化合物层比B和C处宽,主要原因是上层A处靠近激光束照射区,加热集中,温度高,原子扩散能力增强,导致Al和Fe快速结合,容易形成金属间化合物。

图11 接头抗剪强度和断裂试样 Fig.11 Shear strength of joint and specimen after stretching: (a) Shear strength of joint; (b) Specimen after stretching

图12 试样断口处的SEM像 Fig.12 SEM images of shear fracture of specimen: (a),(b),(c) River pattern; (d) Shallow and small dimple

图13 钢/铝焊缝中层B线的元素线扫描分析图Fig.13 Element line scanning of line B in steel and aluminum welded joint: (a) Line scan test position; (b) Element distribution of joint

图14 钢/铝焊缝上层A线的元素线扫描分析图Fig.14 Element line scanning of line A in steel and aluminum welded joint: (a) Line scan test position; (b) Element distribution of joint

图15 钢/铝焊缝下层C线的元素线扫描分析图Fig.15 Element line scanning of line C in steel and aluminum welded joint: (a) Line scan test position; (b) Element distribution of joint

4.6 焊缝界面层结构形态及主要物相

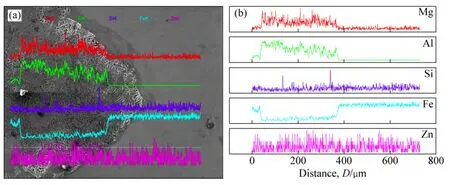

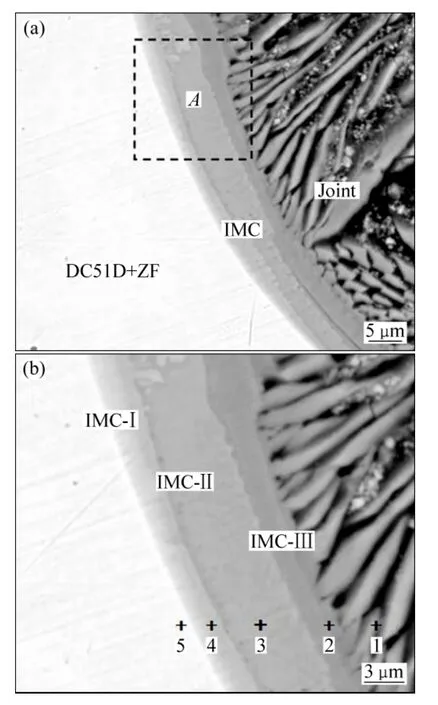

图16 钢/铝界面的SEM像 Fig.16 SEM images of laser welding-brazing of steel and aluminum interface: (a) Interface between steel and joint; (b) Enlarged view of zone A

图16 所示为钢/铝界面层微观结构形态。由图16(a)可看出,钢/铝界面不同部位金属间化合物层的厚度不同。由图16(b)可看出,A区界面处靠近铝母材的化合 物呈针状或片状,并向熔池方向生长,往下分为3层,中间层厚度最大,向两边逐渐减薄,将从靠近钢母材到熔池的3层依次命名为IMC-I、IMC-II和IMC-III,发现化合物的平均厚度分别约为2、5和2 μm,各层化合物间呈细小的锯齿状。

由于除厚度、形态分布之外,金属间化合物层的类别对接头性能起重要作用,本文作者进一步对图16中不同化合物层进行了EDS分析,结果见表4。发现IMC-III(2区)中Al、Fe原子个数比接近3:1,IMC-II(3区)中Al、Fe原子个数比接近5:2,IMC-I(4区)中Al、Fe原子个数比接近1:1,在5区中Al、Fe原子个数比接近1:3。推测IMC-I为FeAl,IMC-II为Fe2Al5, IMC-III为FeAl3,其中区域1为从IMC-III层中长出富铝的FeAl3,区域5为Fe3Al,为化合物层向钢基体过渡的过渡层。

表4 图16(b)中界面化合物层EDS分析结果 Table4 EDS analysis results of interface compound layer shown in Fig.16(b)

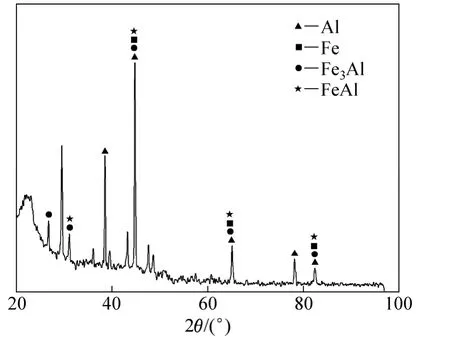

图17所示为焊接接头的XRD谱。检测发现含有FeAl和Fe3Al两种金属间化合物,由于EDS分析结果显示的是钢/铝界面层不同位置的相结构,不同焊缝层面对应的相结构不同,因此EDS分析结果与XRD分析结果存在一定差异。

图17 钢/铝焊接接头相结构的XRD谱 Fig.17 XRD patterns of phase structure in steel and aluminum welded joint

5 结论

1) 模拟计算获得的工件表面距焊缝中心不同位置温度与实验同步测量温度基本吻合,所建热源模型能反映激光焊实际过程特点。

2) 通过神经网络方法建立模型预测不同工艺参数下焊接熔池深度的相对误差控制在10%以内,根据铝熔化,钢母材不熔化或少量熔化的要求,为了抑制或减少钢/铝激光焊过程中生成Fe/Al脆性金属间化合物,优化与预测的钢/铝激光焊最优工艺参数组合如下:焊接功率为2500 W,焊接速度为45 mm/s,焊接离焦量为0。

3) 优化工艺条件下,钢/铝焊缝横截面铝熔化,钢少量熔化,液态铝在钢表面润湿铺展良好,钢/铝界面层形成厚度约为9 μm、呈细小锯齿状、由FeAl和Fe3Al组成的金属间化合物层,焊接接头平均抗剪强度为27.70 MPa,断裂形貌呈准解理和韧性的混合型断裂特征。

[1] 龙江启,兰凤崇,陈吉清. 车身轻量化与钢铝一体化结构新技术的研究进展[J]. 机械工程学报,2008,44(6): 27-35.

LONG Jiang-qi,LAN Feng-chong,CHEN Ji-qing. New technology of lightweight and steel-aluminum hybrid structure car body[J]. Chinese Journal Mechanical Engineering,2008,44(6): 27-35.

[2] 虞 钢,赵树森,张永杰. 异种金属激光焊接关键问题研究[J]. 中国激光,2009,36(2): 261-268.

YU Gang,ZHAO Shu-sen,ZHANG Yong-jie. Research on key issues of laser welding of dissimilar metal[J]. Chinese Journal of Laser,2009,36(2): 261-268.

[3] 张明军,陈根余,李时春. 车用铝合金与镀锌钢光纤激光搭接焊试验研究[J]. 中国激光,2011,38(6): 0603010.

ZHANG Ming-jun,CHEN Gen-yu,LI Shi-chun. Experimental investigation on fiber laser overlap welding of automotive aluminum to galvanized steel[J]. Chinese Journal of Laser,2011,39(4): 0603010.

[4] ZHANG H T,FENG J C,HE P,HACKL H. Interfacial microstructure and mechanical properties of aluminium zinc coated steel joints made by a modified metal inert gas welding-brazing process[J]. Materials Characterization,2007,58(7): 588-592.

[5] 雷 振,王旭友,王伟波. 铝/镀锌钢复合热源熔-钎接头中的Al-Fe金属间化合物层分析[J]. 焊接学报,2007,28(11): 65-68.

LEI Zhen,WANG Xu-you,WANG Wei-bo. Analysis for Al-Fe intermetallic compounds layer of fusion-brazed joints between aluminium and zinc-coated steel by hybrid welding[J]. Transactions of the China Welding Institution,2007,28(11): 65-68.

[6] 周惦武,吴 平,彭 利,张 屹,陈根余. 镀Zn钢-6016铝合金异种金属的激光熔钎焊及数值模拟[J]. 中国有色金属学报,2012,22(6):1738-1746.

ZHOU Dian-wu,WU Ping,PENG Li,ZHANG Yi,CHEN Gen-yu. Laser welding-brazing and numerical simulation of zinc-coated steel and 6016 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2012,22(6): 1738-1746.

[7] 彭 利,周惦武,徐少华,彭 平,刘金水. 镀Zn钢-6016铝合金激光焊接组织性能与第一原理计算[J]. 中国有色金属学报,2012,22(1): 230-238.

PENG Li,ZHOU Dian-wu,XU Shao-hua,PENG Ping,LIU Jin-shui. Laser lap welding structural properties and first-principle computation of zinc-coated steel and 6016 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2012,22(1): 230-238.

[8] MATHIEU A,PONTEVICCI S,VIALA J,CICALA E,MATTEI S,GREVERY D. Laser brazing of a steel/aluminium assembly with hot filler wire (88% Al,12% Si)[J]. Materials Science and Engineering A,2006,435/436(1/2): 19-28.

[9] 樊 丁,张诗正,余淑荣. 5A02铝合金与镀锌钢CO2激光熔-钎焊接工艺[J]. 金属铸锻焊技术,2012,41(11): 140-142.

FAN Ding,ZHANG Shi-zheng,YU Shu-rong. Fusion-brazing welding for dissimilar metals between 5A02 aluminum alloy and zinc-coated steel by CO2laser[J]. Casting Forging Welding,2012,41(11): 140-142.

[10] 褚庆臣,何秀丽,虞 钢. 不锈钢激光搭接焊接头温度场数值模拟及分析[J]. 中国激光,2010,37(12): 3180-3186.

CHU Qing-chen,HE Xiu-li ,YU Gang. Numerical simulation and analysis on temperature field for laser welded stainless steel lap joint[J]. Chinese Journal of Laser,2010,37(12): 3180-3186.

[11] 曾祥呈,黄健文,张庆茂. 激光焊接过程温度场的模拟[J]. 应用激光,2008,28(3): 190-195.

ZENG Xiang-chen,HUANG Jian-wen,ZHANG Qing-mao. Thermal field simulation in laser welding process[J]. Applied Laser,2008,28(3): 190-195.

[12] 刘黎明,梁国俐,刘玉君. 基于人工神经网络的船舶高强钢焊接变形分析预测[J]. 焊接学报,2002,23(1): 27-33.

LIU Li-ming,LIANG Guo-li,LIU Yu-jun. Analysis and prediction of the welding deformation of high-strength steel in boat based on artificial neural network[J]. Transaction of the China Welding Institution,2002,23(1): 27-33.

[13] GHOSAL S,CHAKI S. Estimation and optimization of depth of penetration in hybrid CO2-laser-mig welding using ANN-optimization hybrid model[J]. Int J Adv Manuf Technol,2010,47(9/12): 1149-1157.

[14] 薛忠明,顾 兰,张彦华. 激光焊接温度场数值模拟[J]. 焊接学报,2003,24(2): 79-82.

XUE Zhong-ming,GU Lan,ZHANG Yan-hua. Numerical simulation on temperature field in laser welding[J]. Transaction of the China Welding Institution,2003,24(2): 79-82.

[15] SATHIYA P,PANNEERSELVAM K,ABDUL J M Y. Optimization of laser welding process parameters for super austenitic stainless steel using artificial neural networks and genetic algorithm[J]. Materials and Design,2012,36(1): 490-498.