镁电解氯气导管形式对电解氯气浓度的影响及改进方法

2014-03-17常妍妍

常妍妍

(贵阳铝镁设计研究院有限公司,贵州贵阳 550081)

金属镁从发现至今已有205年历史(1808~2013年),工业生产已有127年的历史(1886~2013年)。1886年,在德国赫姆林根铝—镁厂,首次在工业规模上电解无水光卤石生产金属镁,宣告了电解炼镁工业化的开始[1]。镁电解槽是电解法炼镁生产的主要设备,自1886年工业生产以来,镁电解槽的结构发生了很大变化。初期的镁电解槽是一种简单的无隔板镁电解槽。它结构简单,极距易于调整,但不能密封,氯气不能收集,电流效率和电能效率都很低。20世纪30年代以后,这种电解槽被带隔板电解槽取代,电解过程的指标得到明显改善。20世纪40年代至60年代,工业上出现了新型无隔板镁电解槽,80年代又出现了双极性电解槽。它们的出现,使镁工业达到了一个新的水平[1]。电解法炼镁即是在电解槽中,将含MgCl2的熔盐电解质通以直流电,在一定的电压下制取金属镁的方法。在阴阳极间电势能的作用下,氯化镁被电解为镁离子和氯离子,分别在阴极区和阳极区生成液态镁和氯气。氯气气泡沿阳极高速上升,由于气泡表面上相间张力的作用,使得气泡周围的电解质薄层也随气泡运动,从而导致电解质循环。由于电解质的循环,使得密度比电解质轻的液态镁被带到电解质表面,并逐渐汇集,利用台包抽取液态镁送至下一个工段;氯气泡本身在电解质表面破裂,并在氯压机的抽吸作用下,从各个电解槽的氯气支管汇集到氯气总管,送至氯压机室除尘净化。在以氯化镁为原料用电解法生产镁的工艺中,每生产1 t镁理论上可产生2.96 t氯气。氯气经氯气收集系统收集净化后送下一个用户。

镁电解氯气的收集系统包含氯气导管、袋式过滤器、氯压机、酸分离器、冷却器、捕滴器等。镁电解槽氯气收集工艺为:电解槽产出的氯气,在氯压机的抽吸作用下,经氯气支管、氯气总管进入袋式过滤器,在这里将氯气中的升华物隔离并过滤下来;除尘后的氯气进入氯压机,通过硫酸介质除去氯气中的水分和微量的盐类升华物,氯气从而被干燥;干燥后的氯气与硫酸一起进入酸分离器,在此氯气与硫酸进行分离;分离后的氯气进入捕滴器,去除氯气中含有的硫酸细小雾滴,最后将干净的氯气作为产品送往下一个工序。该氯气回收系统中的正、负压是以氯压机作为分界线,即:在氯压机进口前为负压段,在氯压机出口后为正压段,氯压机的工作介质为98%~92%的硫酸。

在理论上电解出来的氯气浓度为100%,但在实际生产中,回收的氯气浓度仅为70%~80%左右,极端情况下甚至只有40%~50%,且氯气成分发生变化较大。但不管是作为液氯的原料还是作为下一工序的原料,氯气浓度的变化直接影响氯气的实收率和生产工艺的操作与控制,同时增加三废的排放量。工业生产中当其作为液氯原料时,要求氯气的浓度在90%以上(提高实收率);而在镁-钛联合法生产海绵钛企业中,氯气作为氯化生产原料,也需保证氯气浓度在76%以上,以保障生产的正常运行。从化学反应平衡的角度来看,提高氯气分压,有利于反应向TiCl4的方向进行。另一方面,氯气中含有的氧气会引起氯化炉放热量增加和废气量增大,从而使得氯化过程和TiCl4冷凝过程复杂化,从而导致实收率降低。因此如何提高电解氯气回收浓度是工业生产一直关注的问题。

1 氯气回收浓度的影响因素

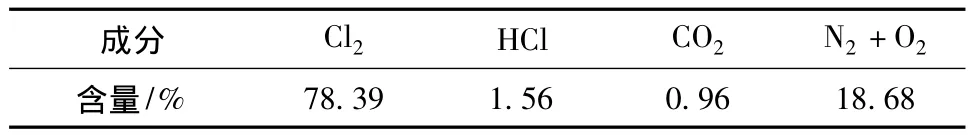

在镁电解实际生产中,各生产厂基本都对电解槽氯气浓度进行过检测。理论上来讲,电解槽电解出的氯气浓度应为100%,但实际上电解槽出口处氯气浓度约在93%左右,这是因为电解槽不能绝对密封,阳极与阳极大盖之间存在漏点,其次电解质水平波动过大也会影响电解氯气浓度。但电解槽的密封性对回收氯气浓度的影响相对较小。在实际生产中,氯气在经过一系列的氯气传输管道、除尘及净化设备后,至氯压机出口处氯气浓度仅为80%,甚至会低至40%~50%。究其原因是随着生产的进行,氯气回收系统的密闭性不断遭到破坏而吸入空气从而引起一系列不良反应所致。表1为国内某镁电解厂回收氯气浓度统计表,表2为回收氯气质量分析表。从表中可以看出生产过程中系统吸入的空气达到20%以上。

表1 国内某镁电解厂回收氯气浓度统计表[2]

表2 国内某镁电解厂回收氯气质量分析表[2]

在实际生产中,影响氯气回收浓度有以下几种因素:(1)电解槽的密封性;(2)氯气导管的密封性及通畅性;(3)氯气净化系统的结构形式及操作方法;(4)电解槽生产操作方法。其中,氯气导管的密封性及通畅性对氯气回收浓度的影响最为显著。氯气导管作为氯气回收系统中的主要设备,连接电解车间和氯压机室,管道跨度大,法兰压接点多,潜在漏点多。氯气回收系统使用中呈负压状态,若导管上出现漏点,空气将会从漏点处进入氯气回收系统内,从而使氯气浓度降低。而为了保持电解槽处于负压状态,就必须加大氯压机的负压,这样势必会加剧新漏点的形成和部分原有漏点扩大,从而使进入氯气回收系统的空气量进一步增大,就此进入了恶性循环状态。而空气的吸入,还会造成系统中升华物凝结、系统压力增大、腐蚀设备等后果。其次,电解槽出来的阳极气体中夹带着少量的盐类升华物,这些盐类升华物在气体输送过程中慢慢沉降在氯气导管中。盐类升华物的沉积会引起氯气回收系统的阻力增大,此时必须增大距离氯压机室稍近的前几台电解槽的负压,才能保证后几台电解槽处于正常的负压状态,这样一来,负压增大,易引起氯气管道出现新漏点,从而导致氯气回收浓度降低。因此氯气管道中的盐类沉积物必须定期清除掉以减少系统阻力。

由此可见,氯气导管密封状态的好坏、管道通畅与否直接影响氯气回收浓度的高低,因此选择合适的氯气导管形式就显得极为重要。

2 现有氯气导管形式

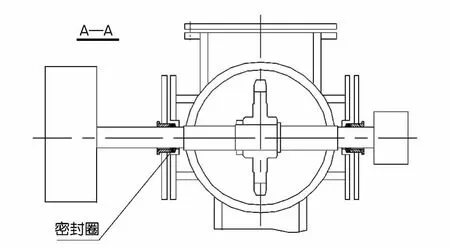

在镁电解生产中,为清理管道中沉积的盐类升华物,氯气导管总管内设有清理装置,称之为带机械清理装置的氯气导管。图1、图2为带机械清理装置的氯气导管简图。其清理装置为带驱动链轮和张紧链轮的环形拖链,驱动链轮紧固在氯气导管内部的轴上,轴通过齿轮电机驱动。轴横穿过氯气总管,在总管的出口处使用密封圈和压盖进行密封,防止空气进入稀释氯气浓度。机械清理装置需定期启动,清理管道中的盐类沉积物。

图1 带机械清理装置的氯气导管(1)

图2 带机械清理装置的氯气导管(2)

带机械清理装置的氯气导管能够方便地清理管道中的盐类沉积物,但这种结构形式易于出现漏点。首先,在设备制作时,转动轴需穿过氯气导管,这增加了潜在的泄露点;其次,氯气导管工作温度为150~200℃,因此密封圈长期处在高温工作状态下。另外,在机械清理装置长时间运行后,由于高温工况以及转动轴运行磨损,使得密封圈发生蠕变、松弛等材料力学性能方面的变化,导致密封效果变差,空气泄露量增大。

3 氯气管道的改进方法

减少管道泄漏点是提高氯气浓度最有效的方法之一。取消上述管道中的机械清理装置,可避免因转动轴穿过管道所产生的潜在泄漏点,并且也不会因为机械清理装置长时间运行,使密封圈密封效果失效,从而导致氯气回收浓度降低。具体方法如下:在氯气回收系统中设置两条用钢管制作的氯气总管,总管内不设机械清理装置。两条氯气总管一条用于生产,另一条用于检修清理,定期进行更换。更换操作如下:首先将阀门切换至清理干净的氯气总管1用于生产,关闭需清理的氯气总管2的氯气入口阀门,使用氮气吹出总管2中的氯气,再使用干燥压缩空气进行清灰处理。处理完成后检测管道密封性,检测完成后进入下一个更换周期。图3为改进的氯气导管形式。

实验证明,温度在200℃以下,干燥氯气对钢没有腐蚀性。因此只要在生产中控制好电解槽工作制度,降低电解槽出口氯气温度,减少盐类升华物,加强氯气回收系统密封性,改进后的氯气管道在提高管道密闭性的同时,也不会被腐蚀。另外因为设置了两条氯气总管,可以在生产过程中定期更换,清除管道内沉积的盐类升华物,保证排气通畅性,并可以实时检测管道的密封性。

在镁电解氯气回收系统中使用改进的氯气导管形式,具有以下优点:

图3 改进的氯气导管

1.结构简单、制作方便、安装简易。改进的氯气导管使用钢管制作,内部不含机械清理装置,减少因安装转动轴所产生的泄露点。

2.设备自重小,成本低。以相同产能计算,改进后的氯气导管重量约为带机械清理装置的氯气导管重量的1/3。

3.回收氯气浓度高。在其它工作条件相同情况下,带机械清理装置的氯气导管可能的泄露点较多,并且由于密封圈长期处于高温、磨损工况下,发生蠕变、松弛等材料力学性能方面的变化,导致密封效果变差。改进的氯气导管泄露点少,清理方式简单,并且在每次更换清理后可以实时地检测其密封性,及时发现漏点并进行补救,从而确保回收氯气浓度。

4 结语

分析了镁电解生产中使用的带机械清理装置的氯气导管形式对氯气回收浓度的影响,提出一种改进的氯气导管形式。改进的氯气导管制作简单、成本低、安装简单、回收氯气浓度高,对提高镁电解氯气回收浓度有一定的现实意义。

[1] 张永健.镁电解生产工艺学[M].长沙:中南大学出版社,2006.

[2] 陈平,姜宝伟.浅谈大型无隔板镁电解槽生产过程中提高氯气回收浓度的途径[J].轻金属,2009,(3):43-46.