外加电场对细粒散体浸堆渗透性的影响

2014-03-17王少勇吴爱祥尹升华缪秀秀胡凯建

王少勇,吴爱祥,尹升华,缪秀秀,胡凯建

(北京科技大学 土木与环境工程学院 金属矿山高效开采与安全教育部重点实验室,北京 100083)

随着我国经济的迅速发展,我国激增的矿石需求量与逐渐萎缩的资源储量之间的矛盾愈发突出。另外,我国矿产资源存在品位低、复杂难处理以及中小型矿居多等显著特点。这些因素决定了在采用传统选冶工艺处理这些矿产资源时效率差、流程长、成本高、污染重、回收率低。溶浸采矿是利用某些化学溶剂及微生物,有选择性地溶解、浸出和回收矿床、矿石或废石中有用组分的一种采矿方法。与传统的采矿方法相比,溶浸采矿最突出的特点就是可以经济合理地处理低品位矿石,甚至可以处理表外矿石、残矿、尾矿和废石。因此,溶浸采矿对提高我国资源综合利用率、扩大资源利用范围具有重要意义[1-2]。

近年来,这一技术在许多国家得到了广泛的研究和应用,尤其是堆浸法。堆浸技术的效果取决于两个方面:一方面是溶浸液对有用矿物的溶解能力;另一方面是溶浸液在矿堆中的渗透性能。这两方面决定了有用金属的浸出率与浸出速率。当溶浸液对矿石中的有用金属溶解能力一定时,堆浸效果决定性因素为溶浸液在矿堆中的渗透性能[3-4]。目前,堆浸技术应用普遍存在的一个严重问题就是矿堆的渗透性差,其中颗粒粒径对渗透性的影响最为明显,粒径越小,浸堆渗透性越差[5-7]。根据我国水利部标准[8],以75 μm作为粗粒组与细粒组的界限,小于75 μm粒径的是细粒组。由细粒散体组成或者部分细粒散体组成的堆体,由于渗流速度慢、渗流不均匀造成表面溶浸液积聚现象,所以浸出效率低,这在很大程度上限制了堆浸技术的应用与推广。

对于改善细粒散体构成的堆体的渗透性,目前的措施主要有制粒与水洗-分级工艺,针对全部由细粒组成的浸堆(如尾矿堆),制粒技术[9]是改善其渗透性的有效手段,但是,制粒工艺需要制粒设备,且要使用粘结剂,前期投资及运营成本较高、工艺复杂,而且酸性条件下的制粒剂还没有得到推广应用。因此,制粒工艺改善细粒散体浸堆的渗透性受到很大的限制。对于部分细粒泥质组成的高泥矿堆,堆浸过程中由于细颗粒的运移聚集,容易堵塞渗流通道,浸出过程中渗透性变差。水洗-分级堆浸工艺[10]可以解决浸出过程中渗透性变差的问题,同样存在前期投资大、流程长、工艺复杂、水耗能耗高的问题,只在高品位易浸氧化矿中有应用。因此,采用合理的手段改善细粒散体矿堆的渗透性尤为重要。目前,电渗技术在国内外的应用有了较快的发展,已广泛应用于岩土固结、石油开采和垃圾填埋场防渗等工艺[9-12]。对此,本文作者通过对细粒散体堆体施加直流电场,通过试验研究与机理分析探讨电场作用细粒散体矿堆渗透性的影响规律,为细粒散体堆体直接浸出工艺的发展提供理论依据。

1 实验

1.1 实验装置

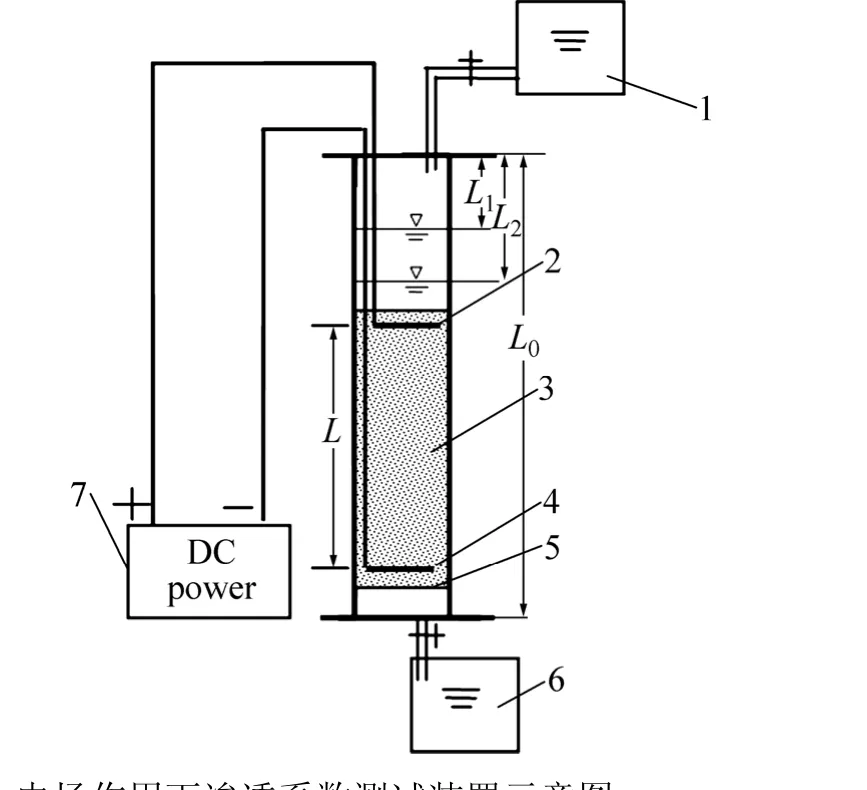

实验装置示意图如图1所示,主要包括M88型直流电源,每隔1 min自动记录电压、电流值;烧杯1个、量筒1个、秒表1个、电子称1个、有机玻璃柱2根(高500 mm,直径60 mm)等。

为方便调节溶液注入与提取,提高电场时间的均匀性,选择不同尺寸片状石墨电极片(见图2(a)),半径2~10 mm,厚度4 mm,并均匀布置钻孔(见图2(b))以减少电极片对溶液流动的影响。本实验根据有机玻璃柱的尺寸,选择多孔的电极片状石墨电极片4个(直径为30 mm,厚度为3 mm)。

图1 电场作用下渗透系数测试装置示意图Fig. 1 Schematic diagram of permeability test in electric field:1—Up fluid container; 2—Positive pole; 3—Ore sample; 4—Negative pole; 5—Porous barrier; 6—Down fluid container;7—DC power

图2 多尺寸、多孔电极片的照片Fig. 2 Photos of multi sizes (a) and porous electrodes (b)

1.2 实验原理

渗透性通过渗透系数来体现,室内测定渗透系数的方法很多,根据原理可分为常水头和变水头两种。常水头适用于渗透系数大于10-3cm/s的粗粒土,如砾石和砂土;后者适用于透水性小于 10-3cm/s的细粒土,如粉土和粘土。细粒散体构成的堆体采用变水头实验方法。根据变水头法实验原理,依据达西定律渗透系数计算公式,结合图1 的实验装置,对计算公式进行修正,得到渗透系数计算公式如下:

式中:K为渗透系数;L为有效矿样高度,L=10 cm;L0为渗透柱上、下表面之间的长度,L0=20 cm;L1为起始液面至渗透柱上表面的长度;L2为最终液面至渗透柱上表面的长度;Δt为液面从L1到L2经历的时间。

1.3 材料与方法

1) 实验矿样选用硫化铜矿尾砂,将其进行烘干筛分,共分为 0.420~0.841 mm、0.180~0.420 mm、0.125~0.180 mm、<0.125 mm 4种级配。为了避免离子浓度变化而引起的电场对溶浸液渗流速度的影响,本实验溶液采用自来水。

2) 首先,将滤纸放到多孔隔板5上面,然后装入筛分好的尾砂样约2 cm,放入带导线的阴极电极片4,继续装样10 cm后放入阳极电极片2,并继续装样5 cm。为了对比电场作用,需要按照此方法制作两个同样的实验柱A、B。

3) 关闭实验柱下部的阀门,打开上液罐的阀门,对A、B柱整个矿样进行饱水,时间10 min。

4) 打开实验柱下部的阀门,并给实验柱A通电,电场强度10 V/cm,实验柱B不通电,调节上液罐的阀门,确保两个实验柱液面位于同一个水平。

5) 记录不同时间段内A、B两个实验柱液面下降的高度,根据式(1)计算堆体的渗透系数。

6) 改变电源的输出电压(10、20、30、40、50、60 V),记录 Δt、L1、L2并根据式(1)计算不同电场强度下的渗透系数。

7) 重复实验步骤 2)~6),测试 0.420~0.841 mm、0.180~0.420 mm、0.125~0.180 mm、<0.125 mm 4种粒级的渗透系数。

2 结果与讨论

2.1 电场作用对细粒浸堆渗透性的影响

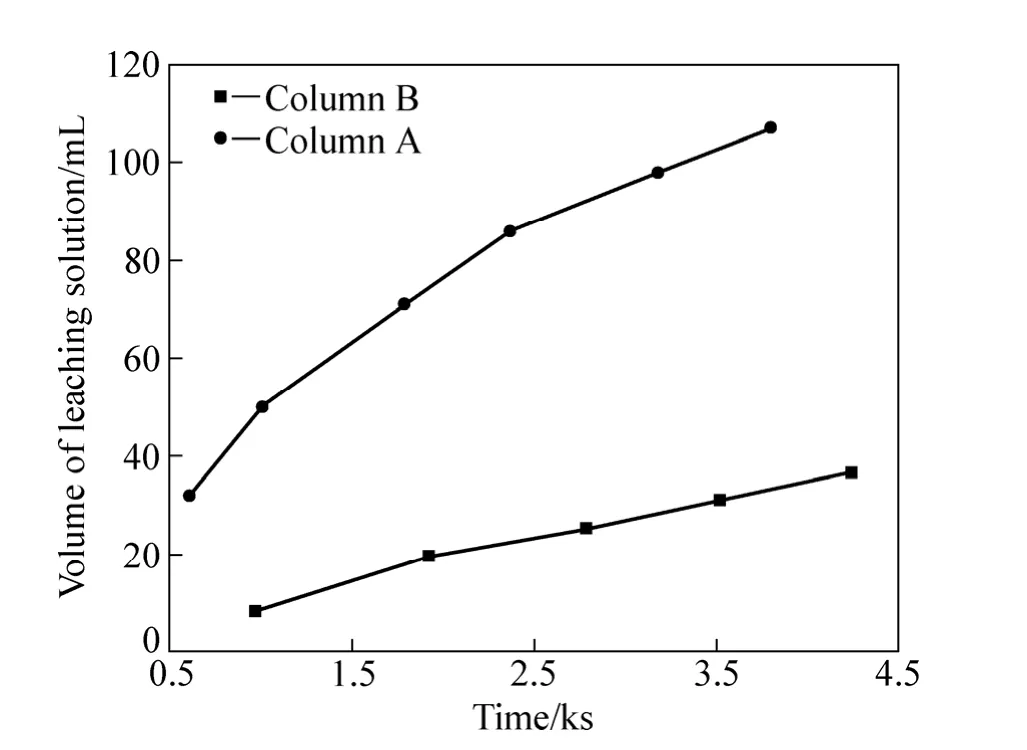

对A、B两个实验柱进行了同等条件下的装样后,A实验柱通直流电,B实验柱不通直流电,对比不同时刻浸出体系的溶浸液渗流量,实验结果如图3所示。由图3可见,在相同时间内,A实验柱中的溶液流出的体积大于B实验柱的;另外,可以看出:A柱渗出液体积与时间的关系曲线斜率较大,说明外加电场对细粒矿堆中溶液渗流起到了加速作用。

图3 电场作用下渗出液体积与时间的关系Fig. 3 Relationship between volume of leaching solution and time in electric field

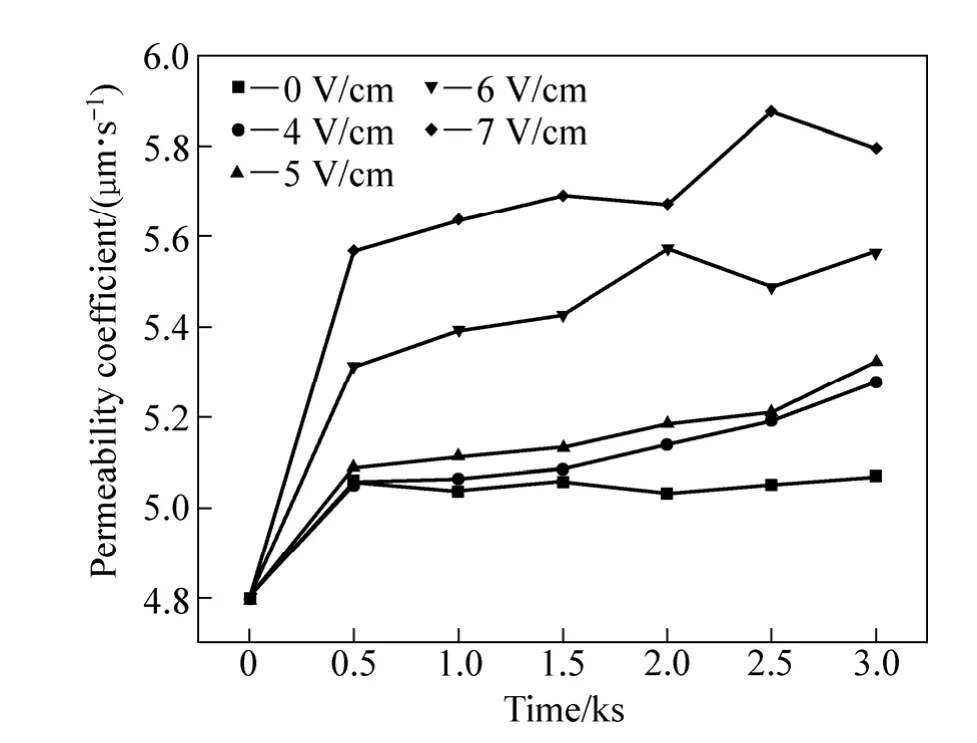

2.2 电场强度对渗透系数的影响

对矿样进行不同电场强度下渗透性实验,结果如图4所示。由图4可见,细粒散体堆体的渗透系数都随着电场强度的增加先增加后降低,存在高电场强度下渗透系数衰减现象,并将体系达到的最大渗透系数时的电场强度,定义为最优电场强度。由图5可以看出,电场作用下,渗流速度要高于未加电场的情况,且随着电场强度的增加渗流速度越大。其次,在未加电场的情况下,渗流速度平稳,在增加电场强度的条件下,渗流速度波动较大,但是总的趋势是要高于未加电场的情况,且在电压较高时浸出后期渗透系数有所下降。分析原因主要有以下两方面。

图4 电场强度对细粒浸堆渗透系数的影响Fig. 4 Influence of electric field strength on permeability coefficient of fine granules heap

图5 不同电场强度下细粒浸堆渗透系数随时间变化Fig. 5 Change curve of permeability coefficient of fine granules heap with time under different electric field strengths

1) 电解现象

电渗排水的同时,体系中的离子向阴阳极聚集后排出,致使体系中离子的数量越来越少,迁移速率逐渐降低,由离子迁移带动的水越来越少;在电场强度超过最优电场强度时,浸出体系的渗透系数随着电场强度的增加而降低,由于高电压使部分水电解,阳极区放出氧气,发生如下反应[13]:

阴极区放出氢气发生反应如下:

产生的气泡在浸出体系中不容易被排出,随着气泡的增多,必然导致渗流通道被气泡占据、堵塞,降低了渗流通道截面,渗透效果将受到负面影响。

2) 电渗固结现象

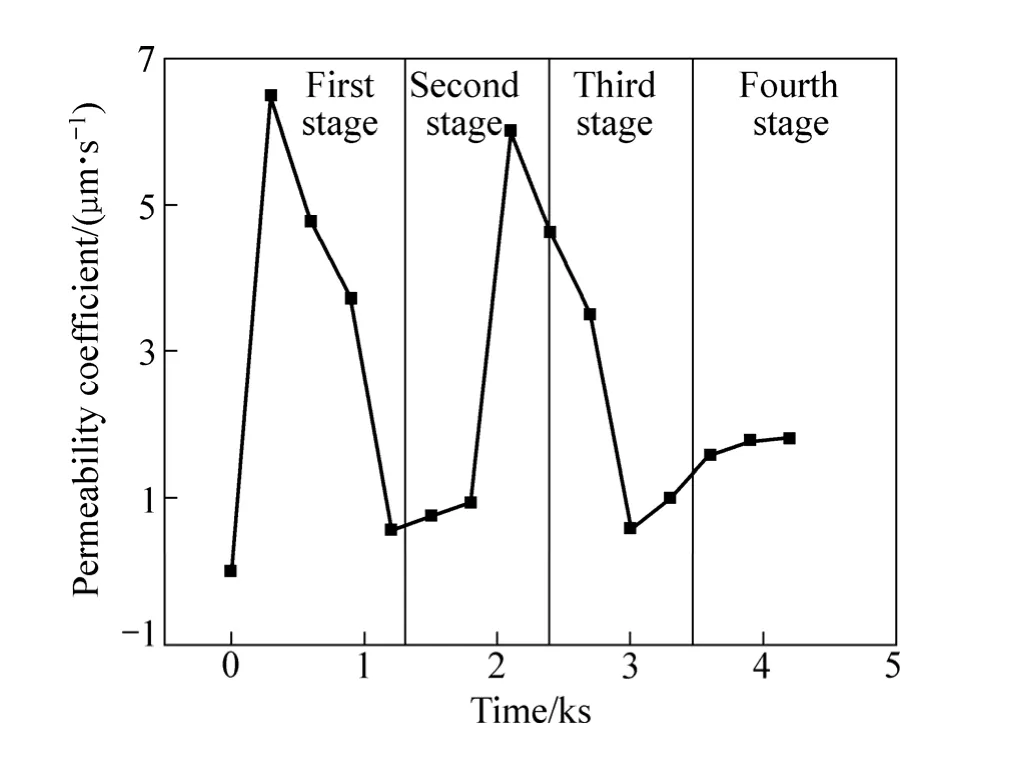

电渗排水的同时,某些区域没有及时补水,在体系中形成超孔隙水压力,发生电渗固结现象[14],使体系中的细颗粒固结、排列更加紧密,孔隙直径减小,渗流阻力增大,渗透系数降低。采用间隔通电,避免某些区域的缺水现象。对粒径小于0.125 mm的矿样采用间隔通电方式,分为4个阶段:第一阶段为0~0.9 ks,采用最优电场强度为5 V/cm;第二阶段为0.9~1.8 ks,电压为0 V;第三阶段为1.8~2.7 ks,再次通电,电场强度为5 V/cm;第四阶段为2.7~4.2 ks,电压为0 V。每隔300 s记录一次,得到采用间隔通电方式电场作用对体系渗透系数的影响规律,如图6所示。

由图6可见,体系的渗透系数在间隔电场的作用下,克服了持续加电情况下的渗透性先增大后降低的弊端,使渗透性保持波形变化规律。第一阶段,在最优电场作用下,体系的渗透系数迅速增加,随着时间的增加,渗透系数略有下降,说明体系中部分区域发生了电渗固结;第二阶段体系的浸出液体积先下降后上升,在断电初期渗透性下降,说明溶浸液对部分区域进行溶液补充,未能流出体系;第三阶段与第一阶段相似,电场的作用改善了体系的渗透效果;第四阶段渗透性与第二阶段相似,渗透系数先下降后上升。

图6 间隔通电条件下细粒浸堆渗透系数变化曲线Fig. 6 Change curve of permeability coefficient of fine granules heap under condition of interval electric field

2.3 电场强度与渗透系数的关系

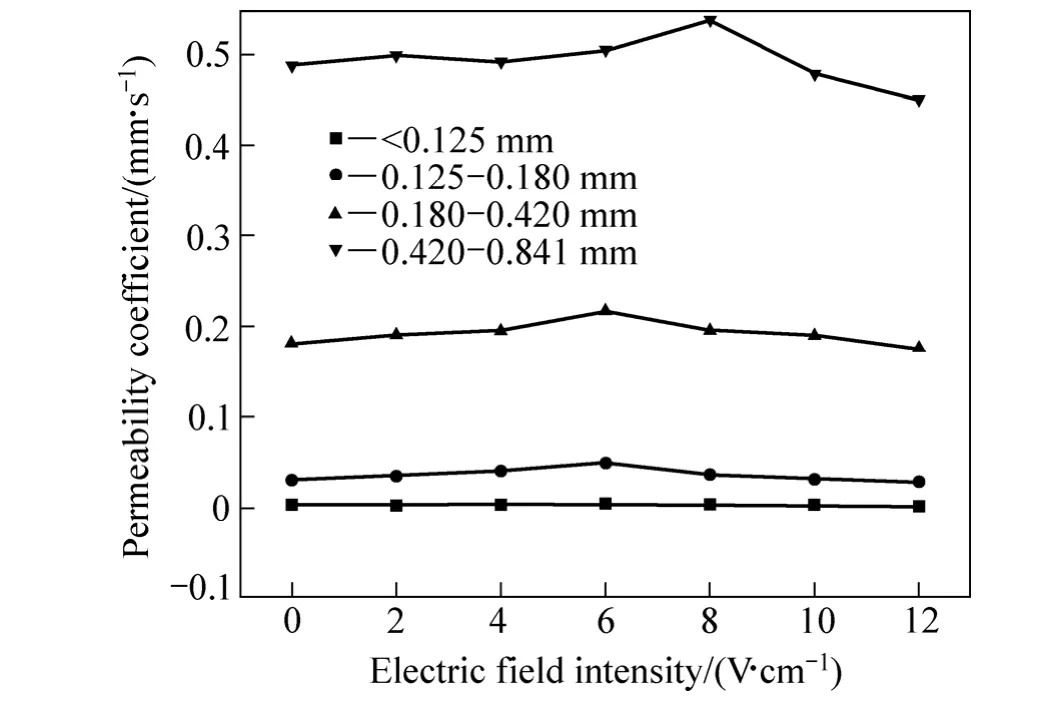

对不同粒级的细粒散体浸堆施加不同强度的电场,分析粒径对电场作用效果的影响(见图7)。通过图7可以看出,粒径对细粒散体的渗透性起着决定性的作用,粒径越大,细粒散体的渗透性越大;电场对渗透性的影响与图3中呈现的高电场强度下渗透系数衰减规律一致,并且还可以看出,粒径越小,最优电场强度越低。

根据图7,在对0.420~0.841 mm、0.180~0.420 mm、0.125~0.180 mm、<0.125 mm 4种级配的矿样进行施加最优电场强度电场与不加电情况下的渗透性实验,对比加电前后渗透系数的改变值(见图8),发现在外加直流电场作用下,不同粒级矿样的渗透系数都有不同程度的增加,颗粒越细,浸出体系的渗透系数增加幅度越大,且渗透系数的增加幅度随着颗粒粒径的减小呈指数增加趋势。

图7 电场强度对不同粒级细粒散体浸堆渗透系数的影响Fig. 7 Effect of electric field on permeability coefficient of fine granules heap with different particle sizes

图8 电场强度作用下细粒散体粒径与渗透系数增量的关系Fig. 8 Relationship between grain size of fine granules heap and increment of permeability coefficient

其原因主要是浸出体系内颗粒尺寸和孔隙大小各不相同,导致矿石接触力和孔隙的浓度不同,导电能力也有差异,电场对其渗流性影响效果也不一样。根据颗粒连接紧密程度,将浸出体系中导电方式分为 3种:固体颗粒导电、溶液导电、固-液界面交换离子导电,又叫双电层导电。颗粒越细表面积越大,其颗粒间的接触点增多,3种导电方式同时作用,导电能力强;当颗粒粒径较大时,颗粒接触面积减小,固体颗粒导电能力降低,以溶液导电为主。溶液导电受浸出体系饱和度的影响,低饱和度则导致颗粒周围水膜较薄,溶液导电能力降低,而且双电层导电非常曲折,导电能力变弱,电场作用效果降低。

3 电场对浸出体系渗透特性的作用机理

3.1 散体颗粒表面电性

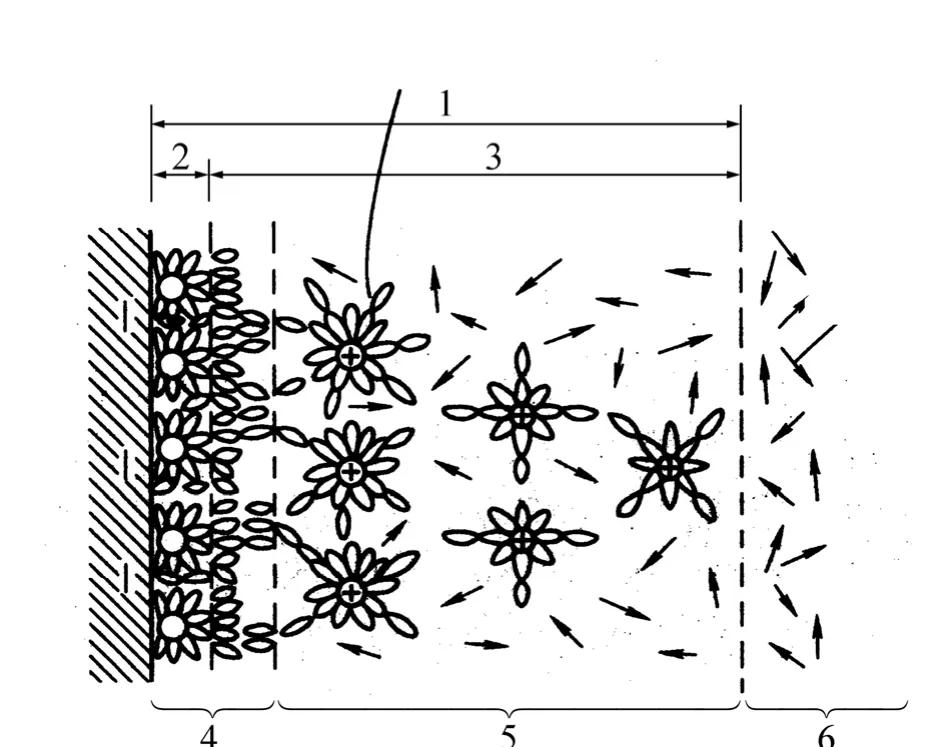

矿物颗粒周围能够产生表面电场,决定颗粒表面水的形态,如图9所示[15]。颗粒表面电场对水溶液中的水化阳离子及部分水分子产生吸附作用,形成矿物颗粒表面的结合水层[15],结合水层又分为强结合水层和弱结合水层:在表面电场的作用下,靠近颗粒表面的极性水分子和水化阳离子因受到较强的电场引力作用而被颗粒牢牢吸附,形成强结合水层,又叫吸附层,这部分水的特征是:极其牢固地吸附在颗粒表面上,其性质接近于固体,密度为1.2~2.4 g/cm3,具有极大的粘滞作用,很难被排出。在紧贴强结合水层外面的水化阳离子和极性水分子受到的静电引力较小,同时分子间的自由扩散运动相对明显,为弱结合水层,也叫扩散层。这层中水分子及水化阳离子仍受到静电引力的影响,厚度较强结合水大,具有较高的粘滞度和抗剪强度。颗粒表面的负电荷层和结合水层就构成双电层。

图9 颗粒表面水构成示意图[15]Fig. 9 Schematic diagram of particle surface water composition[15]: 1—Double electrode layer; 2—Strong bond water layer(absorbed layer); 3—Weak bond water layer(diffusion layer); 4—Absorbed bond water; 5—Permeate absorbed water; 6—Free water

3.2 电场对渗流通道截面积的作用

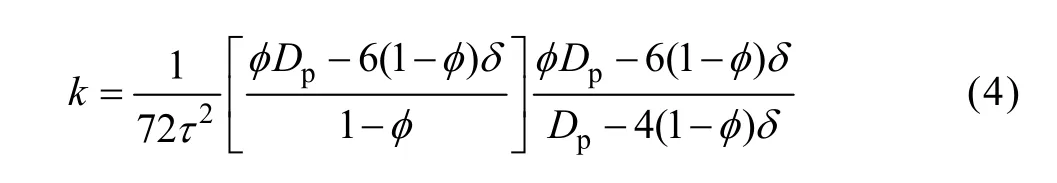

扩散层的厚度对溶液渗流的影响很大,水膜厚度大,颗粒之间渗流通道截面积变小,渗流阻力增大。假设矿石颗粒表面有一厚度为δ的吸附双电层,故考虑扩散层厚度的浸出体系渗透系数(k)如下[16]:

式中:φ为孔隙度;τ为孔隙迂曲度;Dp为颗粒直径;δ为扩散层厚度。

由式(4)可知,电场作用使弱结合水层沿着滑移面发生迁移后,双电层厚度δ减小,渗流通道截面积变大,浸出体系的渗透系数增加。

3.3 电场对堆体中溶液流动的作用

当在浸出体系施加电场时,体系中施原有的静电平衡被打破,对于带负ξ电荷的矿物颗粒固定不动,其表面溶液将受到向负极方向运动的力而发生定向迁移,由于溶液具有一定的黏性,正电荷拖动其周边自由水做定向迁移,从而形成电渗流,提高了溶液的渗流速度,采用Debye-Hrckel公式[17]表示电渗透速率:

式中:U为电场作用下渗透速率;E为外加电场强度;ξ为电动电位;ε为溶浸液介电常数;μ为溶液黏度。

3.4 电场对孔隙中毛细水流动的促进作用

针对颗粒微孔隙间及渗流盲区的毛细水,在电场作用下定向移动,符合电渗理论,在孔隙中流动形成电渗流。毛细水的渗流速度表达式为[18]

式中:Sφ为微孔隙表面电势;Lφ为普通流动电势;E为外加电场强度;μ为溶液黏滞系数。

4 结论

1) 电场作用对细粒散体浸堆的渗透性有明显的改善作用,在相同时间内,通电的柱子浸出液流出的体积比不通电时的大。电场作用能够降低双电层厚度,使渗流通道的截面积增加,溶液渗流阻力降低,增加溶浸液的渗流速度;其次,电场对颗粒微孔隙间及渗流盲区的毛细水起到电渗驱动作用,促进不动液的流动。

2) 细粒散体浸堆的渗透系数随着电场强度的增加先增大后降低,存在能够使渗流系数达到极值的最优电场强度。电场强度越高,体系越容易发生电解现象,产生的气泡阻碍溶浸液的渗流,其次,电场强度越高,电渗固结现象越明显,导致渗流通道变窄,渗流阻力增加,体系渗透系数降低。建议采用外加电场改善浸出体系的渗透性时,应首先确定最优电场强度,并采用间隔通电方式。

3) 颗粒粒径越小,最优电场强度越低,浸堆的导电能力越强,电场作用对浸堆的渗透性影响越明显,渗透系数的增加幅度随着颗粒粒径的减小呈指数增加趋势。

[1] PRADHAN N, NATHSARMA K C, RAO K S, SUKIA L B,MISHRA B K. Heap bioleaching of chalcopyrite: A review[J].Minerals Engineering, 2008, 21(5): 355-365.

[2] 吴爱祥, 王洪江, 杨保华, 尹升华. 溶浸采矿技术的进展与展望[J]. 采矿技术, 2006, 6(3): 39-48.WU Ai-xiang, WANG Hong-jiang, YANG Bao-hua, YIN Sheng-hua. The progress and prospect of leaching mining technology[J]. Mining Technique, 2006, 6(3): 39-48.

[3] BRIERLEY J A, BRIERLEY C L. Present and future commercial applications of biohydrometallurgy[J]. Hydrometallurgy, 2001,59(2): 233-239.

[4] 王洪江, 吴爱祥, 刘金枝, 马俊伟, 习 泳. 排土场浸出过程中的渗流规律[J]. 中南大学学报: 自然科学版, 2006, 37(2):390-395.WANG Hong-jiang, WU Ai-xiang, LIU Jin-zhi, MA Jun-wei, XI Yong. Seepage rule during leaching in dump[J]. Journal of Central South University: Science and Technology, 2006, 37(2):390-395.

[5] 吴爱祥, 李青松, 尹升华, 姜立春. 改善高泥矿堆渗透性的影响机理[J]. 湘潭矿业学院学报, 2003, 18(4): 1-5.WU Ai-xiang, LI Qing-song, YIN Sheng-hua, JIANG Li-chun.Study on the mechanism of improving the penetrability of the high-clay ore heaps[J]. Journal of Xiangtan Mine Institute, 2003,18(4): 1-5.

[6] WU Ai-xiang, YIN Sheng-hua, LIU Jin-zhi. Formative mechanism of preferential solution flow during dump leaching[J].Journal of Central South University of Technology, 2006, 13(5):590-594.

[7] 吴爱祥, 王少勇, 尹升华, 严佳龙. 高碱氧化铜矿堆浸过程中的化学沉淀与调控[J]. 中南大学学报: 自然科学版, 2012,43(5): 1851-1857.WU Ai-xiang, WANG Shao-yong, YIN Sheng-hua, YAN Jia-long. Chemical precipitation and control in process of heap leaching of high-alkali oxide copper ore[J]. Journal of Central South University: Science and Technology, 2012, 43(5):1851-1857.

[8] 中华人民共和国水利部.土工试验规程(SL237-1999)[S]. 北京:中国水利水电出版社, 1999.Ministry of water resources of the people’s republic of China.Soil test procedures(SL237-1999)[S]. Beijing: China Water Conservancy and Hydropower Press, 1999.

[9] 黎湘虹, 黎澄宇, 王 卉. 鑫泰含泥氧化铜矿制粒预处理堆浸工艺[J]. 有色金属, 2009(1): 86-90.LI Xiang-hong, LI Cheng-yu, WANG Hui. Acidified granulation pretreatment-heap leaching processing of argillous oxidized copper ore from Xintai Co. Ltd[J]. Nonferrous Metals, 2009(1):86-90.

[10] 王少勇, 吴爱祥, 王洪江, 尹升华, 顾晓春. 高含泥氧化铜水洗-分级堆浸工艺[J]. 中国有色金属学报, 2013, 23(1):229-237.WANG Shao-yong, WU Ai-xiang, WANG Hong-jiang, YIN Shong-hua, GU Xiao-chun. Craft of wash-classification of heap leaching used in high-clay copper oxide ore[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 229-237.

[11] WAXMAN M H, SMITS L J. Electrical conductivity in oil-bearing shaly sand[J]. Society of Petroleum Engineering Journal, 1968, 8: 107-122.

[12] 梁健伟, 房营光. 极细颗粒黏土渗流特性试验研究[J]. 岩石力学与工程学报, 2010, 29(2): 1222-1230.LIANG Jian-wei, FANG Ying-guang. Experimental study of seepage characteristics of tiny-particle clay[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(2): 1222-1230.

[13] 胡黎明, 洪何清, 吴伟令. 高岭土的电渗试验[J]. 清华大学学报: 自然科学版, 2010, 50(9): 1353-1356.HU Li-ming, HONG He-qing, WU Wei-ling. Electro-osmosis tests on kaolin clay[J]. Journal of Tsinghua University: Science and Technology, 2010, 50(9): 1353-1356.

[14] ESRIG M I. Pore pressure, consolidation and electrokinetics[J].Journal of the Soil Mechanics and Foundation Engineering Division—ASCE, 1968, 94(7): 899-921.

[15] 吴爱祥 孙业志, 刘湘平. 散体动力学理论及其应用[M]. 北京: 冶金工业出版社, 2002: 10-15.WU Ai-xiang, SUN Ye-zhi, LIU Xiang-ping. Granular dynamic theory and its application[M]. Beijing: Metallurgical Industry Press, 2002: 10-15.

[16] 左 恒, 王贻明, 陈学松, 江怀春. 电场作用提高排土场渗透性能的机理[J]. 中国有色金属学报, 2007, 17(3): 471-475.ZUO Heng, WANG Yi-ming, CHEN Xue-song, JIANG Huai-chun. Mechanism of improving permeability in dump by effect of electric field[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 471-475.

[17] MITCHELL J K. Fundamentals of soil behavior[M]. New York:John Wiley and Sons, 1993: 52-54.

[18] BOUGHTFLOWER R J, UNDERWOOD T, PATERSON C J.Capillary electrochromatography-some important considerations in the preparation of packed capillaries and the choice of mobile phase buffers[J]. Chromatographia, 1995, 40: 329-334.