基于工况现场的铜合金红冲加热装置设计

2014-03-15周太平郑大腾

周太平,郑大腾

基于工况现场的铜合金红冲加热装置设计

*周太平1,2,郑大腾1

(1井冈山大学机电工程学院,江西,吉安 343009;2 吉安市盛泰金属制品有限公司,江西,吉安 343009)

通过介绍铜合金红冲加热的现行方式,探讨了新型铜合金红冲加热装置的设计。该设计充分利用了被加热工件的特性,能满足加热温度、工件出炉频率和环境保护等要求,实现了铜合金红冲加热装置的现场化、小型化和自动化。

红冲;加热装置;铜合金;设计

红冲是近些年迅速发展起来的一种新的热加工工艺方法,具有精锻和热挤压的优点:产品的精度高、机械力学性能好、能一次性成形复杂的工件,生产效率极高[1]。特别是对于铜合金,因其导热性好、红冲温度低及工艺性好,其红冲产品开始广泛用于阀门、五金件等[2]。

在红冲工艺中,工件加热是一个重要环节,其对工件的最终质量影响极大。如何有针对性地设计出先进的加热装置,获得良好的使用效果,是一个新的研究方向。本文设计了一种新型铜合金红冲加热装置,该装置能满足加热温度、加热效率、加热速度、工件出炉频率和环境保护等要求,并且具有小型化、自动化、现场化等特点,能在工况现场灵活配置于各型压力机工位旁。

1 红冲的加热要求与现行加热方式

1.1 红冲的加热要求

红冲与所有的热加工一样,需要将工件加热到一定的温度。与锻造和热挤压相同,红冲加热为固态加热。但根据红冲独特的工艺特点,如一次性成形、高频率生产和工件普遍为小型件等,红冲加热应满足以下要求:

(1)使工件获得充分的塑形,降低金属材料在模腔内流动的阻力。金属材料的组织为晶体结构,其原子在晶格结点的位移便使材料产生塑形变形。将工件加热到一定的温度,有利于原子的移动,有利于产生塑性变形。加热还能使金属分子在高温下急剧扩散,利于金属内部成分的均匀化。但应防止过热,以免晶粒粗大,导致材料性能降低。铜合金的红冲加热温度为700~900 ℃。

(2)满足高频率生产节拍的要求。由于红冲是一次性成形,而且工件通常为小型件,所以红冲的压力变形过程时间短。如某水管接头红冲的锻压作业频率最快是1件/2s。工件的加热速度应满足此要求。

(3)应便于操作,利于改善生产环境。红冲加工的生产环境特点是高温度、高热辐射。因此,设计便于操作、降低对环境的热辐射的加热装置,对于改善生产环境有特别的意义。

1.2 现行的红冲加热方式

由于红冲出现的时间较短,所以红冲加热使用通用的加热方式或在其基础上的简单改造。如室式炉、箱式炉或简易加热装置。

室式炉和箱式炉是通用型的加热设备,有各种型号可供选择。有些红冲加热采用此类设备。加热时,工件放入其炉膛加热区,用电或燃气或燃油加热。此类设备的特点是集中加热、周期出料。优点是使用广泛,有各种型号可供选择。缺点为不是专门的红冲加热装置,不能较好地满足红冲加热的需要。如工件加热后,周期出料,即每隔一段时间,将加热后的工件成框运送至压力机工位。这样就造成早红冲的工件温度偏高,迟红冲的工件温度偏低,对产品质量不利。

通用的加热设备还有贯通式炉、环形炉等,但都不是专门的红冲加热装置。其体积过大,不能灵活地配置在压力机工位旁。

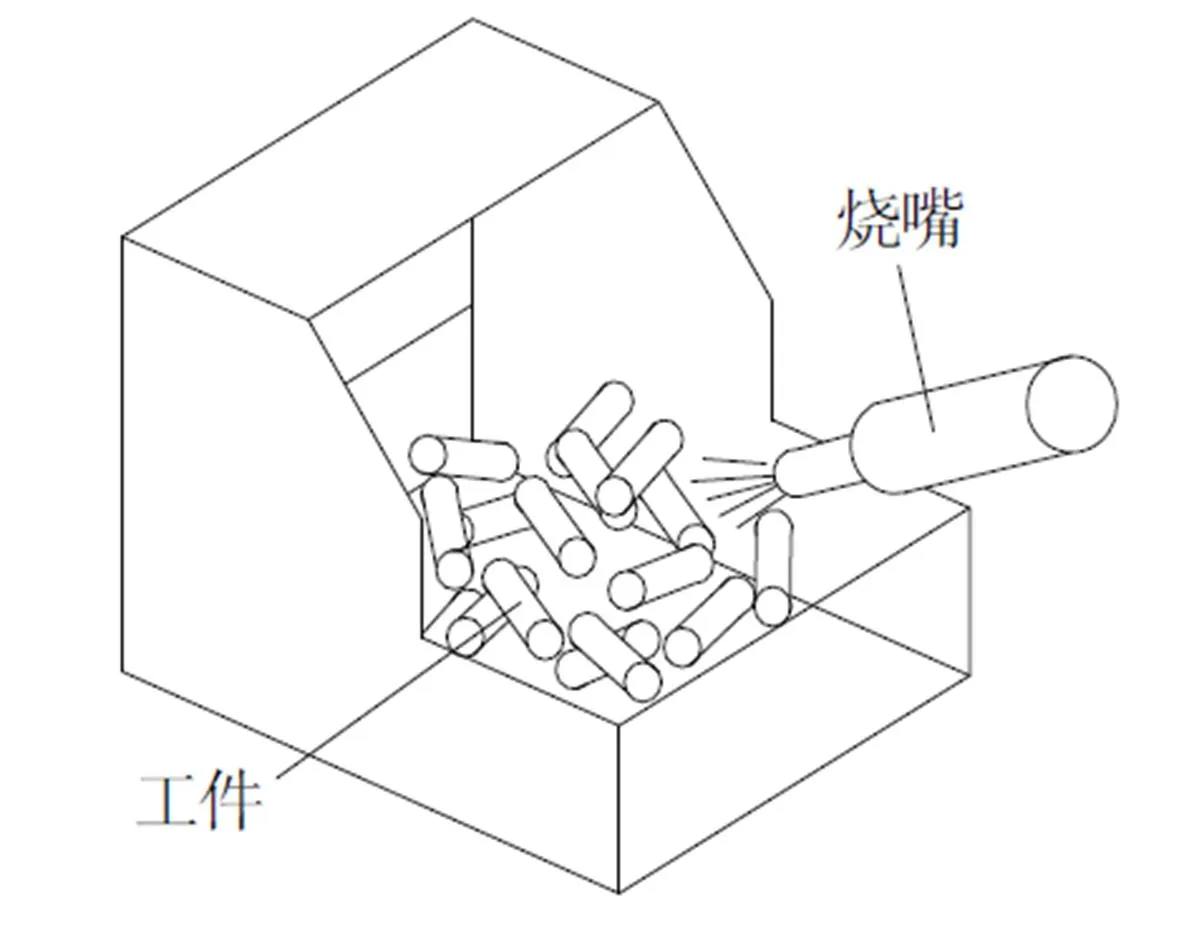

目前在红冲企业使用较多的简易加热装置如图1。将工件装在框内,烧嘴喷出燃油,燃油燃烧加热工件。操作者将加热好的工件夹持到压力机工作台上。该装置简单、制造成本低,能灵活放置在压力机旁。操作者有选择地夹持达到红冲温度的工件并送工作台,因此不会造成工件温度的偏高或偏低。但此装置的缺点十分明显:一是加热方式为敞开式,造成非常多的热能损失与烟尘污染;二是操作者要吸入大量的烟尘和承受大量的热辐射,工作环境十分恶劣;三是没有自动输送与出料,完全靠操作者人工操作,劳动强度大。目前,包括红冲行业的全国龙头企业在内,普遍使用此类简易加热装置。

图1 简易红冲加热装置

Fig . 1 Simple red stamping heating device

2 新型铜合金红冲加热装置

2.1 新型铜合金红冲加热装置工作原理

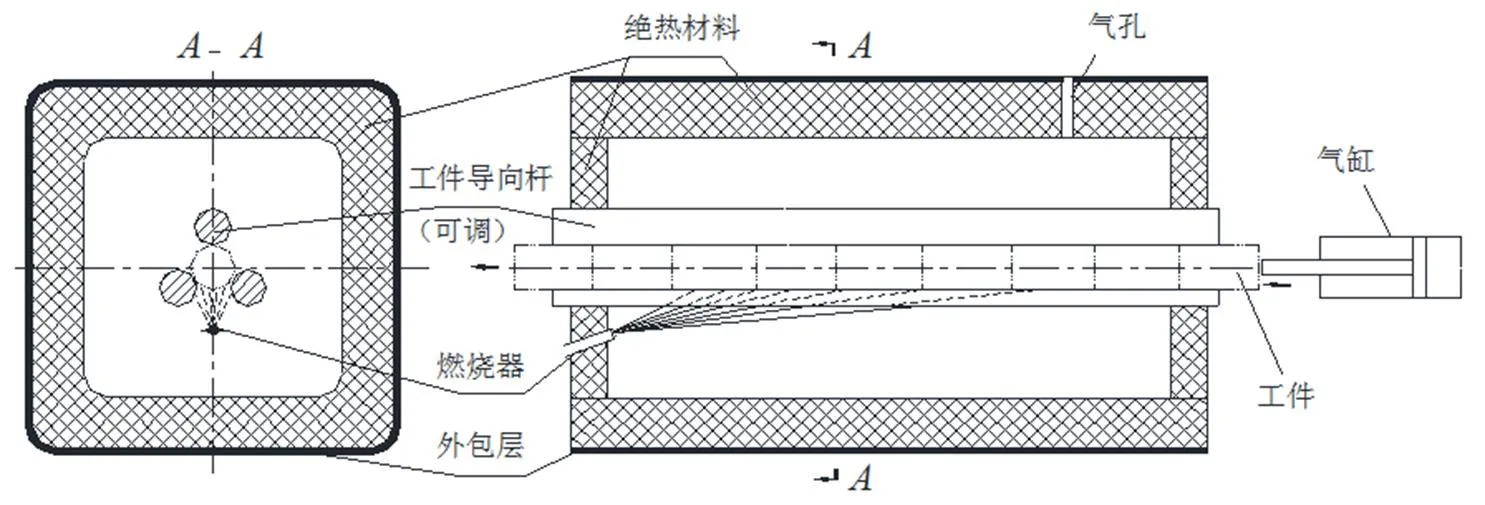

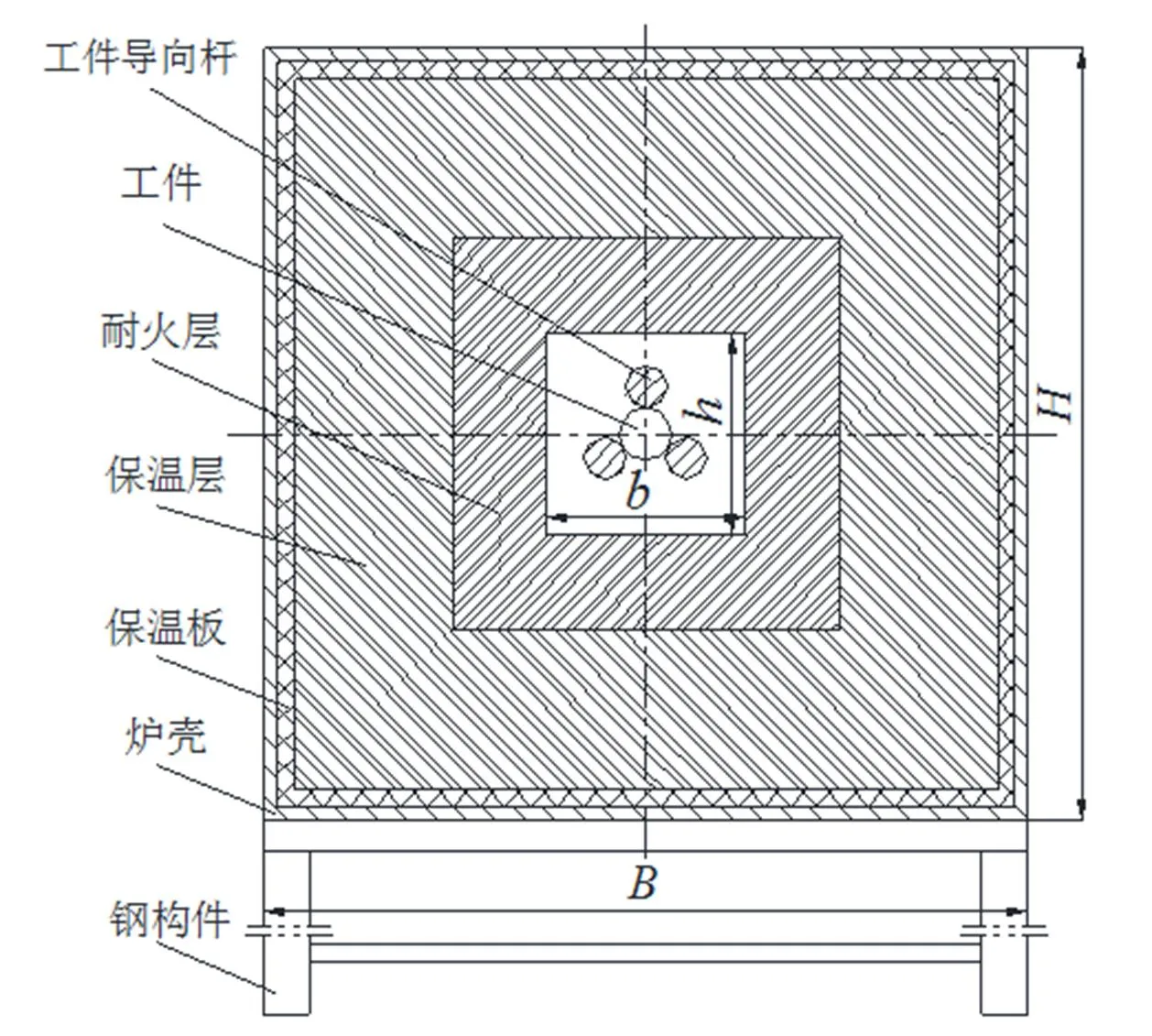

新型铜合金红冲加热装置可以使用燃油或电能作为能源。用电能作为能源时,可以用电阻加热方式或中频感应加热方式。如图2所示为使用燃油加热的新型铜合金红冲加热装置原理图。

图中,燃烧器喷出混有燃油和助燃气体的混合气体,混合气体在炉膛燃烧,产生高温烟气。炉内的火焰、高温烟气及炉壁通过与工件进行传导、对流[3]及辐射方式的热交换,加热工件。废气通过气孔和导管(未显示)排出车间。炉内温度可以显示。炉体上可留用透明材料嵌入的视窗,用于观察加热情况。炉膛外侧包裹绝热材料,防止热能损失。

工件在炉内被加热的同时,按图示的箭头方向从右向左移动,其过程为:右端的气缸将上料系统(图中未显示)送来的工件推入本装置内。气缸将最右边的工件推入,此工件继而推动前一个工件向左运动;前一个工件再推动更前的工件向左运动。如此类推,所有的工件都向左运动,将最左边的工件(此时已完成加热)推出炉外。出炉的工件在重力的作用下,自行下滑到压力机工作台。

图2 新型红冲加热装置(燃油型)

2.2 新型铜合金红冲加热装置设计

2.2.1 设计理念

新型铜合金红冲加热装置设计理念是现场化、小型化、自动化。加热装置能在工况现场灵活地配置在压力机旁,自动加热工件、自动输送工件。加热后的工件能直接导入压力机工作台。这样不但节省了人力成本,还免除了加热后的高温工件从炉口到压力机工位的运输过程。此运输过程会造成大量的热能损失。

2.2.2 工件输送机构设计

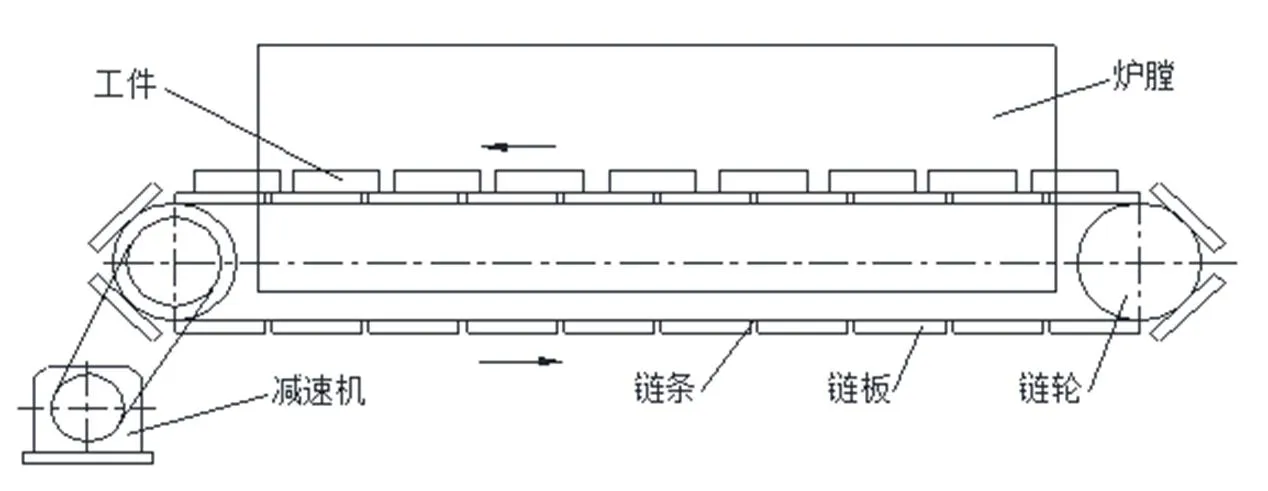

按通常的工件输送机构设计,工件在炉膛内的输送,由传送带实现,如图3。

图3 通常的工件输送机构设计

Fig .3 Design of common workpiece carrying mechanism

这种传送带通常由两条链条、一组链板(用于支承工件)、四个链轮和减速机构组成。由于炉膛内温度高,故链轮和链条的松边位于炉膛外。这样,当链条和链板从高温的炉膛内循环运动到炉膛外时,会向外大量辐射热能,造成热能浪费。且此类机构结构较为复杂,占用炉体的体积大。

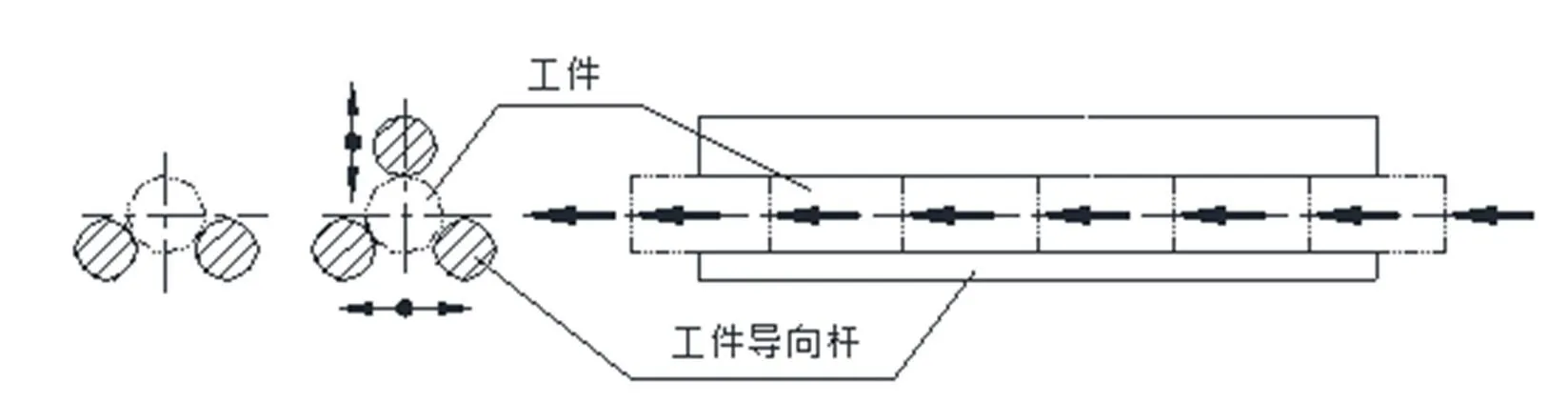

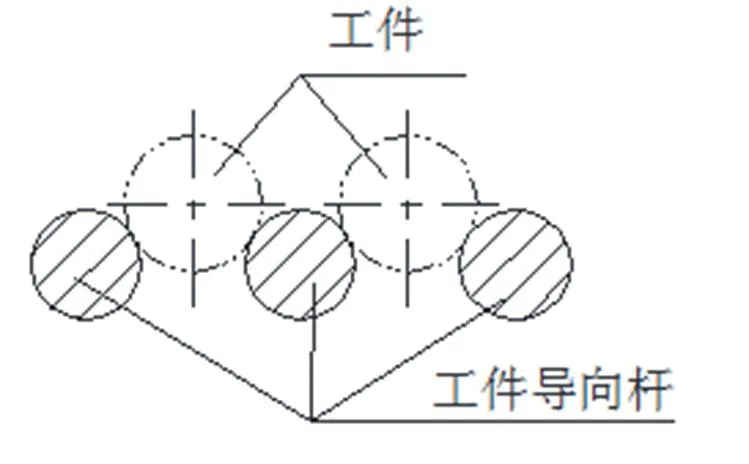

本加热装置对工件输送机构进行了精心设计,充分利用了被加热工件的特性。新型工件输送机构如图4所示。其设计基于以下几点:

图4 新型工件输送机构

Fig .4 New-type workpiece carrying mechanism

(1)由于红冲是精密的热加工,同一种零件的个体重量一致。为此,红冲加热前的下料采用相同直径的棒料,并锯断成相同的长度。这样,同一批红冲加热工件的外形尺寸有一致性。工件的此特征为设置导向杆约束工件移动奠定了基础。

(2)红冲加热温度不太高,工件在此温度下为固体状态。只要从炉外施加使工件移动的推力,炉内工件可通过作用力与反作用力的传递,获得移动的推力并产生移动。

(3)此红冲加热工件材质为铜合金,其导热性好。加热时,除火焰直接加热外,通过流动的高温烟气、导向杆和内炉壁的传热也可迅速将其加热。导向杆的设置,一定程度上影响了火焰直接加热。但高温烟气、导向杆和内炉壁的传热完全能满足铜合金的加热要求。

综上所述,本设计的炉内工件输送,摒弃了常用的传送带输送方式,采用了如图4的新型输送方式。该输送机构充分利用了工件的外形尺寸特征、固体状态和材料的加热特性,对工件移动设置约束导向杆。这样,每个工件对左侧相邻工件能施加移动的推力,工件在炉内的移动仅靠工件之间力的传递就能完成,省去了在炉内专门设置传送带输送工件,避免了传送带输送方式产生的不利后果。

本设计的工件输送机构,构思新颖、结构简单、使用可靠且节约能源,为新型铜合金红冲加热装置的小型化、自动化、现场化提供了基础。

如图4所示,工件导向杆可以设置两根或三根。为适应不同直径的工件,导向杆之间的距离能调节。为避免导向杆受力和受热后产生过量的弯曲变形,可根据具体情况,增大导向杆直径或增设导向杆的中间支撑。导向杆的材料采用耐热钢。

图5 炉体主要结构

Fig .5 Construction of the main body of the furnace

2.2.3 炉体主要结构

由于本加热装置要具备小型化的特点,因此炉体的结构也应满足此要求。炉体主要结构如图5所示,其主要由炉壳、炉衬和钢构件组成。炉衬由耐火层、保温层和保温板组成。耐火层直接承受炉内的高温与气流的冲刷,采用重质耐火砖。为减轻加热炉的热惯性,降低热损耗,保温层采用轻质耐火材料。保温板用石棉板,其紧贴外侧的炉壳,作用为均衡温度、吸潮和保护炉壳钢板。炉壳用钢板制成,形成炉体的最外层。

炉体的尺寸确定考虑工件与导向杆大小、炉内传热和烟气流动等因素,、均为120 mm,、均为550 mm。

2.2.4 本加热装置的其他特点

本加热装置为连续加热[4],连续出炉。工件在室温状态下进炉,在炉内移动的同时完成加热。到达出炉口时,便达到红冲温度要求。加热与移动连续进行,因此连续有加热好的工件出炉。这种形式的加热适用于导热性良好的铜合金。为使此种形式的加热更有效,在设计时采取的措施为:合理布置燃烧器,合理设计炉膛内部结构[5]。这样,工件在炉膛内可以获得更好的加热效果。

加热装置的工件出炉频率根据生产需要调节,调整气缸的动作频率可以满足此要求。相应的热能供应调整为:开、关部分燃烧器(可以布置多个燃烧器,根据需要开关)或调节燃烧器火焰大小。如果生产需要的工件出炉频率变化较大,可采用多通道加热形式,如图6。根据需要使用一个通道或多个通道。

图6 多通道加热形式

Fig .6 Mode of multichannel heating

2.3 工件移动推力理论计算

2.3.1 工件移动所需推力计算

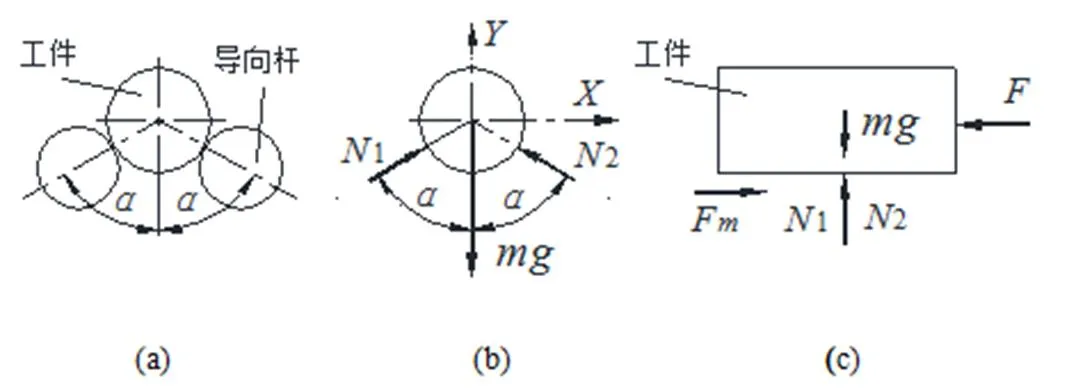

工件在加热状态塑性有所增加,但仍然为固体,因此理论计算按固体来作受力分析。考虑单个工件受力,如图7b,可以得出:

图7 工件受力情况

Fig .7 Workpiece stress state

1=2=2cos(1)

式中,1、2为导向杆对工件的反力,为工件质量,为夹角。

如图7(C),可以得出:

=m=(N+N)=cos(2)

式中,为工件移动所需推力,m为摩擦力,为摩擦系数。

如果工件半径为,长度为,铜合金的密度。则每个工件的质量为:

=π2(3)

如果同时有个工件移动,得出所需总推力Σ为:

Σ==cos=π2cos(4)

按批量大的工件计算,如果工件的半径为7.5 mm,长度为20 mm,炉膛长度为600 mm,则在一个通道内的工件数量为30(20×30 = 600)。设为45°,加热炉内金属移动的摩擦系数[6]为0.5,铜合金密度为8.9×103kg/m3。根据式(4),则所需总推力Σ:

Σ=30×0.5×8.9×103×3.14×(7.5×10-3)2×20×

10-3×9.8cos45°N =6.5N

即所需总推力Σ为6.5N。

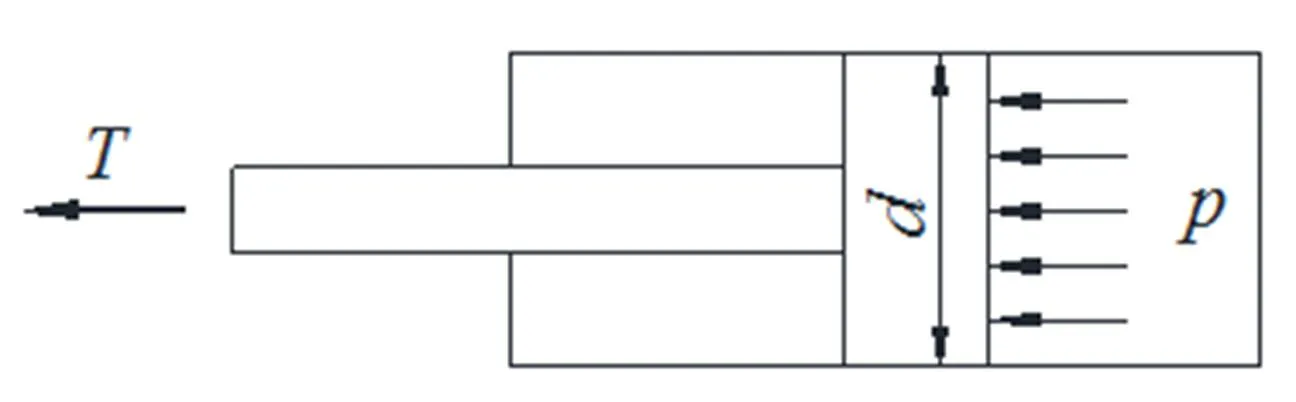

2.3.2 气缸提供的推力计算

如图8,气缸缸径为,工作气压为,能提供的推力为:

=(π/4)2(5)

考虑结构与安装因素,选用缸径为20mm的气缸(即0.02m),工作气压为0.7MPa(即700000Pa),能产生的推力为:

=(π/4)2=700000×(3.14/4)×(0.02)2N =219.8N

从以上计算得出,工件移动所需总推力Σ为6.5 N,受各种因素影响,实际所需的推力有所增加。但气缸能提供的推力为219.8 N,远远大于所需总推力Σ,所以能可靠地满足要求。

图8 气缸的推力

Fig .8 Air cylinder thrust

3 结束语

1)铜合金红冲正在迅速发展,本文的新型铜合金红冲加热装置,具有创新特色,已获多项专利[7-8]。该加热装置能灵活配置于工况现场的各型压力机工位旁,在自动输送工件的同时完成对工件的加热。该加热装置能节省人力成本,减少热能辐射损失和改善现场环境;能连续加热,连续出炉,且出炉频率可调,较好地满足了铜合金红冲加热的需要。

2)在加热装置设计过程中,不沿用现成的通用形式,而是充分利用被加热工件的外形特征和加热过程中的力学特性,根据铜合金的导热性能和其红冲的工艺特点,有针对性地设计合理的新型红冲加热装置,使得该装置具有独特的应用优势。这种设计理念值得在其他工程设计中借鉴。

[1] 姜国权.红冲工艺与模具设计[M].北京:机械工业出版社,2005:1-2.

[2] 金良.铜阀锻前红冲加热炉设计及其温控策略研究[D].杭州:浙江大学,2011.

[3] 施慧巍.铜阀锻前加热系统的设计及其温度控制系统的研究[D].杭州:浙江大学,2006.

[4] 张欣欣,殷晓静.火焰加热炉与加热缺陷[J].工业加热,1995(1):28-29.

[5] 陈闵叶.推钢式连续加热炉金属加热数值计算[J].上海工程技术大学学报,1995,9(2):37-38.

[6] 机械设计手册编委会.机械设计手册:第1卷[M].北京:机械工业出版社,2004:1-24.

[7] 吉安市盛泰金属制品有限公司.用于红冲的多层上料加热装置:中国,201220419379.6 [P].2013-03-06.

[8] 吉安市盛泰金属制品有限公司.热锻燃油加热与输送装置:中国,201120201655.7 [P].2012-01-18.

DESIGN OF COPPER ALLOY RED STAMPING HEATING EQUIPMENT BASED ON PERFORMANCE SITE

*ZHOU Tai-ping1,2, ZHENG Da-teng1

(1 School of Mechanical and Electrical Engineering, Jinggangshan University, Ji’an,Jiangxi 343009, China;2 Sanfitec Brass Industry Co., Ltd.,Ji’an, jiangxi 343000, China)

The current way of copper alloy red stamping heating is introduced. Furthermore, the design of a new-type copper alloy red stamping heating equipment is discussed. The design which makes use of the features of the workpiece to be heated, can meet the needs of heating temperature, workpiece out-of-stove frequency and environmental protection. The small-sized, automatic copper alloy red stamping heating equipment becomes possible.

red stamping; heating equipment; copper alloy; design

1674-8085(2014)01-0071-05

TH122

A

10.3969/j.issn.1674-8085.2014.01.015

2013-10-23;

2013-12-25

教育厅科技计划项目(GJJ12468);吉安市2012年度科技计划项目(吉市科计字[2012]32)

*周太平(1962-),男,江西吉水人,教授,工程师,主要从事机械设计与制造,CAD/CAM的研究与教学(E-mail: jaztp@126.com);

郑大腾(1970-),男,江西泰和人,副教授,博士,主要从事精密测量技术与仪器、现代测试精度理论、机电一体化技术研究(E-mail: yizh9026@163.com).