预拌混凝土配合比设计中骨料级配的优化方法研究

2014-03-15彭浩宋少民

彭浩,宋少民

(北京建筑大学,北京 100044)

预拌混凝土配合比设计中骨料级配的优化方法研究

彭浩,宋少民

(北京建筑大学,北京 100044)

随着我国工程建设的大规模开展,砂石资源消耗量巨大。优质天然骨料资源已日渐匮乏,而人工砂石从总体上看,质量仍较差,混凝土企业广泛使用的多是一些低品质的骨料。其中配合比设计时粗细骨料比例不合理会造成骨料整体上没有达到相对最佳的状态,对新拌混凝土的工作性产生不良影响,同时降低耐久性以及经济性。因此,为了保证混凝土质量,需要寻求一种科学、实用的方法确定砂石合理比例,实现对混凝土骨料整体级配的优化。在本研究中,利用最大密度曲线,粗糙度—工作性因子优化和评价混凝土骨料的级配。试验研究结果表明,此技术效果好,具有工程应用价值。

最大密度曲线;粗糙度因子;工作性因子;配合比设计;骨料级配优化

0 前言

建筑施工要求预拌混凝土首先应该具备良好的工作性。混凝土配合比中骨料级配是影响混凝土工作性的重要原因,良好的颗粒级配可用较少的用水量制得流动性好、离析泌水少的混凝土拌合物,并能在同样的施工条件下,得到均匀致密、强度较高的混凝土,达到提高耐久性及降低经济成本的效果。随着近年来混凝土的用量不断增大,优质的天然骨料资源已日渐匮乏,人工骨料来源渠道相对较多,品质波动较大,这更加大了实际生产中对骨料级配有效控制的难度。

根据调研,目前市场上骨料级配不合格的现象普遍存在(以 2008 年北京抽检为例,砂不合格率在 70% 以上,石不合格率 56%),严重制约着混凝土的质量[1]。因此,对如何有效地优化和控制混凝土骨料级配进行研究是非常必要的。

1 最大密度曲线简介

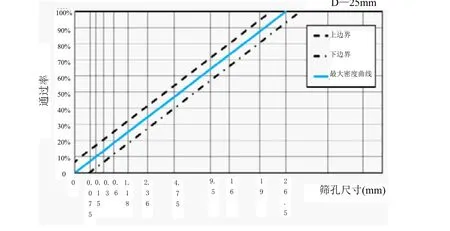

最大密度曲线是目前常用的级配理论,它主要描述了连续级配的粒径分布,可用于计算连续级配。A.N.Talbol 曲线(即所谓的 n 法)是常用的方法之一,其认为骨料的级配应允许在一定范围内波动,故在 Fuller 曲线的基础上将指数由0.5 改成 n 次幂的通式[2]。

在此基础上,20 世纪 40 年代美国的 Nijboer 指出 n=0.45时不同级配的矿料混合可获得最大密度,60 年代 Goodle、Lutsey 验证认为 n=0.45 时可获得最大密度,80 年代美国沥青协会(AI)再次验证得出当 n=0.45 不同的级配矿料确实可获得最大密度。《美国 Superpave 混合料设计规范》也规定骨料级配指数应取 n=0.45。目前,n=0.45 的最大密度理论已经得到世界各国公认,尤其是在沥青混合料的级配设计中得到广泛的应用[3]。故在本研究中同样采用 n=0.45 的关系式对颗粒级配进行评价,其关系式为:

式中:

Pi——各粒级的通过率,%;

di——各级颗粒粒径,mm;

D——最大颗粒粒径,mm;

以筛孔直径的 0.45 次幂为横坐标,以骨料的累计通过率为纵坐标建立级配曲线图,最大密度曲线在级配曲线图上的反映即连接左下角原点(0,0)和右上角(Dmax0.45,100)的直线。

文献 [4] 指出对于混凝土而言,良好的颗粒级配大致应在此直线 ±7% 的范围内,在此范围外的级配组合将导致混凝土流动性差,且会加大减水剂用量。如图 1 所示。

图 1 最大密度级配曲线(n=0.45)

2 粗糙度—工作性因子简介

美国学者 J. M. Shilstone 教授一直从事混凝土级配优化方面的相关研究,并于上世纪 90 年代提出了用粗糙度因子和工作性因子这两个参数来反映颗粒级配和混凝土工作性能之间的相关性。通过这两个参数可简单、有效地实现对混凝土骨料级配的合理控制,从而优化混凝土的工作性[5-6]。其计算如下。

2.1 粗糙度因子(Workability Factor;CF)

式中:

Q——骨料在 9.5mm 筛子上的累计筛余百分比,%。

R——骨料在 2.36mm 筛子上的累计筛余百分比,%。

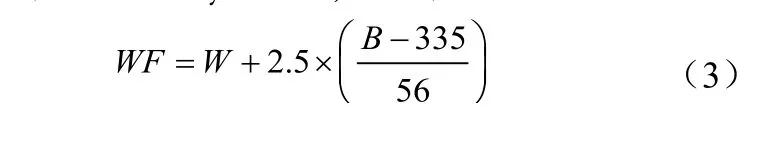

2.2 工作性因子(Workability Factor;WF)

式中:

W——骨料在 2.36mm 筛子上的通过率,%。

B——每方混凝土中的胶凝材料用量,kg/cm3。

Shilstone 还对粗糙度因子、工作性因子与混凝土工作性之间的影响关系做了定性的研究分析,根据不同的适用情况给出了五个不同的区域。鉴于我国预拌混凝土骨料的最大粒径均 ≥20mm,因此其粗糙度因子和工作性因子的取值宜在 II区范围之内。各区域见图 2。

图 2 粗糙度—工作性因子

3 试验与结果分析

3.1 试验原材料

原材料均为北京通州某搅拌站现有原材料,具体种类及品质如下:

(1)水泥:采用北京金隅 P·O42.5 水泥,其主要的性能指标见表 1。

表 1 水泥主要性能指标

(2)矿粉:采用北京某公司生产的 S95 级矿粉,主要的性能指标见表 2。

表 2 矿粉主要性能指标

(3)粉煤灰:采用北京某公司生产的 II 级粉煤灰,其主要的性能指标见表 3。

表 3 粉煤灰主要性能指标

(4)细骨料:进场原材料中包括两种细骨料,天然河砂及机制砂。天然砂的细度模数 2.3,表观密度为 2670kg/cm3。机制砂的细度模数 2.7,表观密度为 2700kg/cm3。

(5)粗骨料:进场原材料中包括两种石灰质碎石,表观密度分别为 2640kg/cm3和 2830kg/cm3。粒径范围分别为5~10mm,10~25mm。

所有细、粗骨料的原有级配情况如表 4。

表 4 骨料筛分表 %

(6)减水剂:采用金隅科技 JY-PS-1 聚羧酸型高效减水剂,减水率为 20% 左右。

3.2 生产现状与问题

该搅拌站实际使用的普通混凝土生产配合比如表 5 所示,所用原材料如前所述。在该配合比中,采用了一种细骨料即天然砂,粗骨料采用两种石灰质碎石,粒径范围分别为5~10mm,10~25mm,小石子与大石子的用量比例为 1:1。

根据实际生产中所反映的情况来看:该配合比虽然在设计强度上能满足要求,但和易性方面有时会出现离析泌水的情况,而且该搅拌站希望能进一步实现成本的降低。

主要的改善措施仍是通过降低水泥用量和减水剂用量。即在维持胶凝材料总量大致相当的前提下,通过降低水泥用量,增加矿物掺合料的取代量来获得成本上的优势。同时为了保证设计强度的要求,还应减少用水量,以降低水胶比。但是此举容易导致浆体过稠,新拌混凝土工作性不确定的情况。因此这一技术措施可以实现的前提是骨料整体级配更合理。

为解决这一矛盾,本研究拟采用前述的最大密实理论、粗糙度—工作性因子相结合的方式,在现有进场原材料的基础上,通过改善混凝土整体的砂石级配状态为主要的技术路线,在保证强度和工作性的前提下,同时满足经济成本上的要求。

表 5 该搅拌站生产配合比

对搅拌站使用的生产配合比进行整体的级配分析后发现:如图 2 所示,II 区范围的四个边界点(CF,WF)分别为:(75,28.5)、(75,39)、(45,33)、(45.4,3.5),该配合比的落点全部在推荐的 II 区范围外,而且混凝土的骨料连续级配曲线(图 3 所示)与图 1 所推荐的范围偏差较大。

表 6 试验配合比

图 3 生产配合比骨料连续级配曲线

3.3 优化方案及试验结果分析

对图 3 进一步分析可发现,生产配合比砂石骨料的整体级配中,骨料在 1.18mm 筛上的通过率相对偏大,即说明骨料在 1.18mm 筛上的筛余量偏少。参照表 4 的筛分结果,细骨料中机制砂在 1.18mm 筛上具有相对较高的筛余量,达到了 16.5%,因此,可以起到一定的补充作用。同样,骨料在 16mm 和 9.5mm 筛上的筛余量偏小。另一方面根据表 7 可知,该生产配合比中粗糙度因子(CF)普遍偏低,而根据式(2)粗糙度因子的定义可知,可通过增加粒径大于 9.5mm骨料的比例,来提高粗糙度因子。综上分析,级配的优化方案可确定为:一定比例的机制砂与天然砂搭配使用,并适当的提高粗骨料中大石子所占的比例。

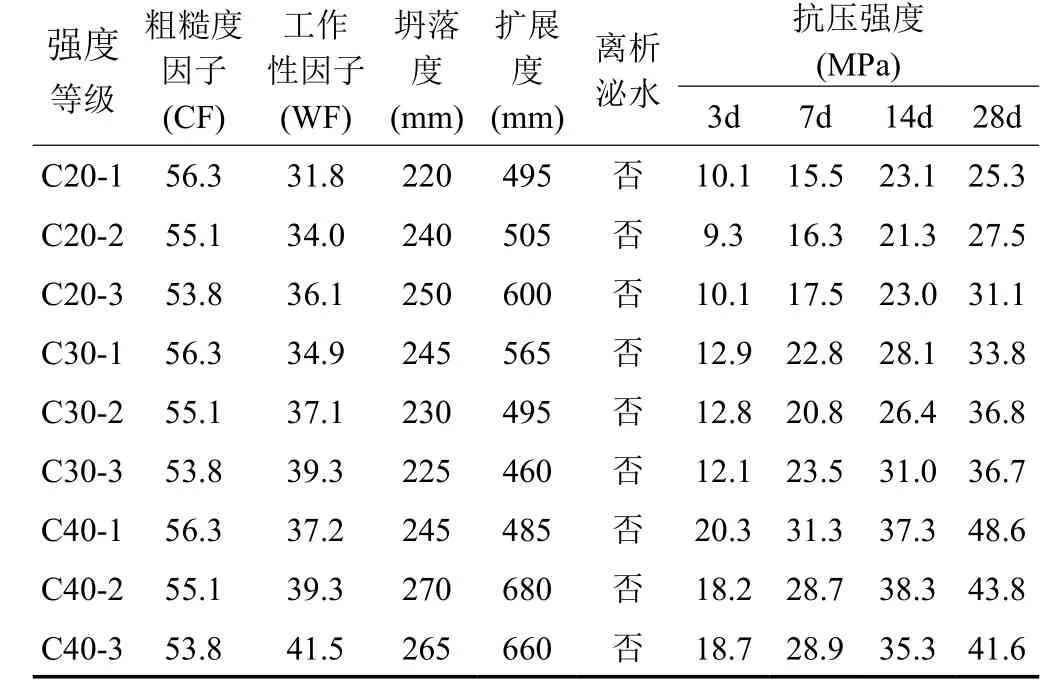

本研究分别对 C20、C30、C40 强度等级的混凝土进行配合比设计,在设计阶段利用最大密度曲线、粗糙度因子及工作性因子对骨料的级配进行合理的控制,确定细骨料天然砂与机制砂的比例为 6:4,粗骨料小石子与大石子的比例为2:8。同时分别选取了三组不同的砂率进行试配与调整,以期得到最优的混凝土配合比。具体试验配合比见表 6。

按照表 6 中的配合比配制的各组混凝土,其新拌混凝土的工作性,不同龄期的抗压强度以及粗糙度因子,工作性因子的参数值见表 7。在不同的砂率条件下,混凝土骨料的连续级配曲线见图 4。

表 7 试配结果

从表 7 及图 4 中可以看出,当砂率在 46% 左右时,骨料的整体级配更接近理想状态,且粗糙度因子—工作性因子的落点均控制在合理的区域内。部分新拌混凝土工作性状态如图 5 所示。

The research of ready-mix concrete aggregate optimize in mix designment

Peng Hao, Song Shaomin

(Beijing Architecture University, Beijing 100044)

With development of massive construction aggregate resources are exhausting. Quality natural aggregate resources are increasingly scare and of poor quality artificial grave overall, the widespread use of aggregates are mostly low-quality. As we know, the negative impact on workability ,durability and cost of fresh concrete due mainly to their inappropriate aggregate gradation in mix designment. Therefore, in order to guarantee fresh concrete workable and consistent , a scientific and effective approach must be found to control the best aggregate gradation of raw materials. In this study, theoretical gradation curve cooperating with aggregate Coarseness Factor (CF) and Workability Factor (WF) were used as the criterion of blended concrete gradation is appropriate. Experimental study indicates that this is a reliable approach to optimize aggregate gradation and obtain quality concrete. It’s also has vast engineering practical value.

maximum density gradation curve; aggregate Coarseness Factor; Workability Factor; designment of concrete mix proportion; aggregate gradation optimize