PBT生产中酯化阶段的控制

2014-03-15李文强郭宏强上官国青李国梁马海腾义煤集团河南开祥化工有限公司河南三门峡472300

李文强 郭宏强 上官国青 李国梁 马海腾(义煤集团河南开祥化工有限公司 河南 三门峡 472300)

前言

PBT(聚对苯二甲酸丁二醇酯)是五大工程塑料之一,主要应用于汽车零件、手机外壳、纺织等方面,随着PBT特性的不断开发其独特的性能吸引了市场的广泛需求。PBT生产过程中酯化阶段是重要的控制过程,也是生成THF(四氢呋喃)最重要的阶段,因为生产原料BDO市场价值比较高,而生产中THF的生成主要是由BDO在高温情况下环化造成的,有效控制THF的生成可以降低生成成本。酯化过程中关键技术是采用有效抑制副产物THF的生成量办法。

一、工艺概述

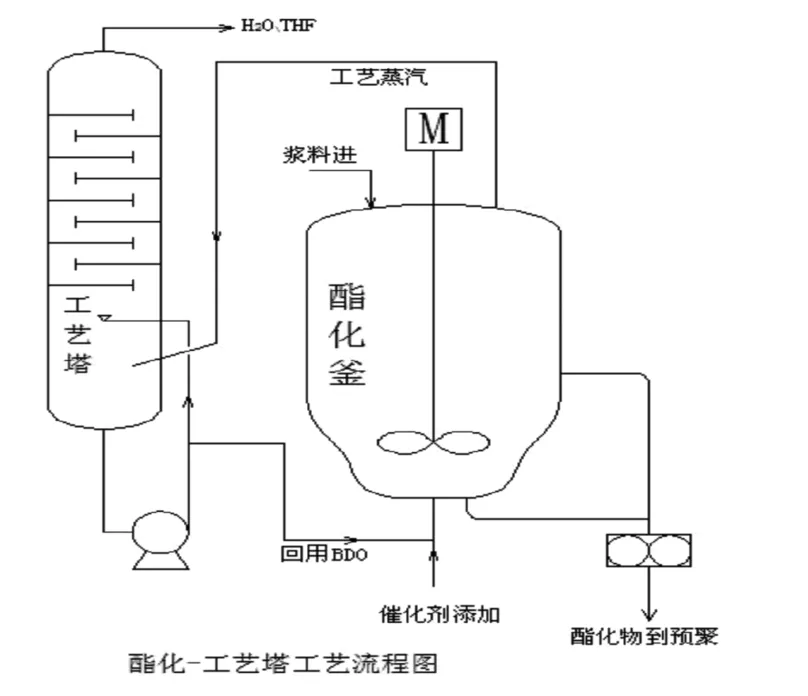

河南开祥天源化工年产十万吨PBT装置采用PTA(精对苯二甲酸)直接酯化法生产工艺以PTA和BDO(1,4丁二醇)为原料、钛系化合物为催化剂,通过酯化、缩聚工艺技术路线生产PBT。酯化反应主要在酯化釜内完成,PTA浆料由酯化反应器顶部进入,催化剂溶液按规定比例从釜底送入酯化反应器中,酯化反应器是一台全夹套的立式反应器,内部有加热盘管,夹套由液相热媒加热,酯化反应器上部有一个大的气相蒸发空间,使副产物得到较快的蒸发。酯化的气相部分基本是由水、BDO、THF组成,混合气体通过管线进入工艺塔中进行分离。其中水和THF作为塔顶馏出物,该水和THF气体经精馏分离精制得精THF,工艺塔底部高沸物含有97%的BDO、PTA单体进入反应器(附酯化-工艺塔工艺流程图)。

二、直接酯化法合成PBT

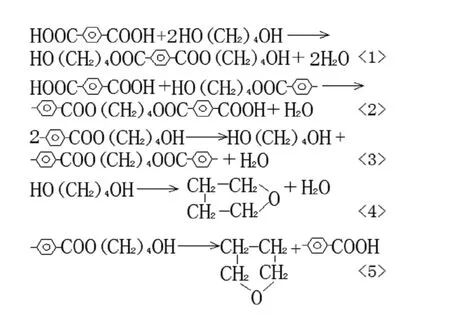

PTA与BDO进行酯化反应时一般认为同时存在的化学反应如下:

<1>酯化反应,<2>酯化缩聚反应,<3>缩聚反应,<4>、<5>生成THF的副反应[1]。

三、影响因素

化工生产中一般的控制因素主要包括:温度、压力、反应时间、物料配比等。要生产低消耗高质量的产品就要从这些因素入手,选择合理的工艺条件。下面就这些影响因素依次讨论。

1.摩尔比

从技术和经济的考虑反应物料的配比是最重要的影响因素,摩尔比直接影响反应效率和反应速度及副产物THF的生成量。PTA微溶于BDO,相对比较容易溶于酯化产物BHBT(对苯二甲酸双羟基丁酯),等酯化反应开始进行以后反应开始转化为均相反应,并且酯化反应为可逆反应,提高BDO的量可以使反应更加有利于向正反应方向进行。摩尔比低可能造成PTA沉淀,堵塞管道仪表、输送泵,生产中可以通过增加工艺塔回用BDO的量来调节。高的摩尔比会造成真空系统的负荷加大,而且在高温的情况下BDO的量多了生成THF的量相应也会增加。酯化反应中每分子PTA需要消耗两分子的BDO,就是说BDO:PTA的摩尔比至少是2:1,考虑到高温、真空环境会有部分的BDO蒸发这就要求>2的摩尔比。实际上酯化釜不仅只有酯化反应还有一部分的缩聚反应在里同时完成,缩聚反应每次反应时都会生成一分子的BDO,这部分BDO也参与到酯化反应中。通常都认为摩尔比在1.2~3.0之间有利于正反应进行[2],这个控制范围比较大,实际上不同装置的工艺条件不同,在保证系统稳定酯化率正常的情况,选择适合自己装置的尽可能低的摩尔比,低摩尔比不但有利于降低原料损耗,而且系统中存留的BDO太多也会造成物料输送和加热保温上的成本提高。

2.温度

经过开车过程以后正常生产时酯化釜内发生的酯化反应属于均相、吸热、可逆反应,当催化剂种类及含量一定时,反应温度对酯化反应速度影响较大。一般情况下提高温度可以加快反应速度,包括正反应和副反应,副反应增加也会影响产品的色值使产品的b值升高L值降低。温度过高时还会造成工艺蒸汽量增加,加重工艺塔的负荷。在酯化反应过程中PTA与BDO发生酯化反应的活化能及THF生成的活化能分别为:E酯化=127KJ/mol和E副反应=134KJ/mol这说明[3]在保证酯化转化率的情况下通过控制温度来抑制THF的生成比较困难。通过以往实验数据结合生产中的情况发现在低于238℃时酯化反应的速度明显下降,而在高于242℃时THF生成量明显增加,将反应的温度控制在238~242℃之间为宜。

3.液位

在连续生产的聚酯装置中,反应釜的液位和物料在反应釜的停留时间有紧密联系。在酯化反应过程中,一般情况下酯化釜液位高则停留时间长,利于酯化反应和缩聚反应,但是副反应的产物也会增加。液位低,则停留时间短,酯化率低。酯化釜内部一般选用列管或者盘管加热物料,生产中物料必须淹没列管或者盘管不然容易造成结焦现象。低负荷生产时为了保证液位难免会造成停留时间过长,进而造成生成THF的量增加和酯化物热降解的情况,所以尽快将负荷提高到设计负荷更有利于工艺的控制。正常生产中通过调节进出口物料的流量控制酯化釜的液位尽量减少物料的停留时间,保证分析酯化釜出口物料的酯化率是控制在95%至98%之间即可。

4.压力

酯化反应在真空环境下进行主要是为了脱出反应中生成的水分和THF。酯化釜压力高时会造成脱水不利,酯化反应使用的钛系催化剂遇水容易水解,应当尽快将系统中的水分脱出以降低催化剂的损耗。酯化釜压力低时会造成BDO蒸发加剧,干扰摩尔比。同时有观点认为酯化釜存在比较大的气相空间,BDO蒸发后在蒸汽状态下更容易发生环化生成THF,这种情况暂时没有实验室数据验证,而实际生产中压力的调节范围比较小,大幅调节压力难免造成工艺恶化,所以压力对THF生成的影响有待进一步论证。

5.催化剂

PBT生产中加入合适的催化剂可以有效的缩短反应时间抑制THF的生成。本装置采用钛酸四丁酯作为催化剂,文献认为由于Ti(IV)(四价钛)离子对羧基和羟基的酯化催化作用使得PTA的酯化速率加快,反应体系中的羟基减少从而抑制了THF[4]的生成。当催化剂的含量增大时反应速率加快但当催化剂含量大于一定数值时反应速率的增加不明显,而且钛系催化剂遇水容易发生皂化反应生产二氧化钛和醇。这就是说在生产中首先要做好催化剂的配置工作增强催化剂的抗水解能力,其次探索出合适的催化剂添加量,添加量过大时对反应的催化作用无益而且水解的产物会堵塞过滤器,产品中的钛含量增大也会影响产品的色值金属含量等指标。此外控制好温度压力指标尽快将系统中的水分排出最大限度降低催化剂的水解。

结语

本文讨论了酯化阶段的几项重要的控制因素,此外影响酯化反应的还有生产原料的品质、酯化釜搅拌的样式和搅拌转速等方面的因素也会影响酯化反应。

酯化反应的几项控制因素之间彼此联系又互相制约,在生产过程中不但要考虑产品产量和质量的问题还要考虑成本的问题。从生产成本的角度考虑生产上要求化学反应的时间越短越好,反应温度越低越好,反应物料中高价物料越少越好。在生产过程中要逐渐摸索出几种控制因素之间的联系根据实际情况灵活操作稳定工况,尽力做到低消耗生产出高品质的产品。

[1]陈星枚,刘先密,刘尔嘉,何进章.直接酯化法合成BHBT过程中副产物四氢呋喃生成动力学研究[J].聚酯工业,1996,(04).

[2]韩亚东;安春兰,齐鹿平,庞远英.PTA直接酯化—缩聚法合成PBT的研究[J].合成纤维工业,1990,13(02).

[3]何进章,张丰兰.BHBT端基热分解过程分析[J].合成技术及应用,1994.

[4]邓元,纪冠平,王克政,祝宝祥.直接酯化法合成PBT中钛系催化剂的研究[J].合成纤维工业,1993,16(03).