运筹学软件CrystalBall在联合化工生产过程的应用

2014-03-15屈泽中万华化学宁波有限公司315812

屈泽中(万华化学(宁波)有限公司315812)

增加产值、降低成本、缩短发展周期,作为决策者的高层每天都要面对这些目标并努力实现。没有定量的风险分析,那我们在决策的时候就只能靠“差不多”、“大概”、“应该”这样的模糊不清地进行。CrystallBall就是一款专门用于定量风险分析专业软件。除了定量的风险分析,优化求解也是它的专项之一。本文着重介绍它在大型联合化工生产计划优化上的功能。

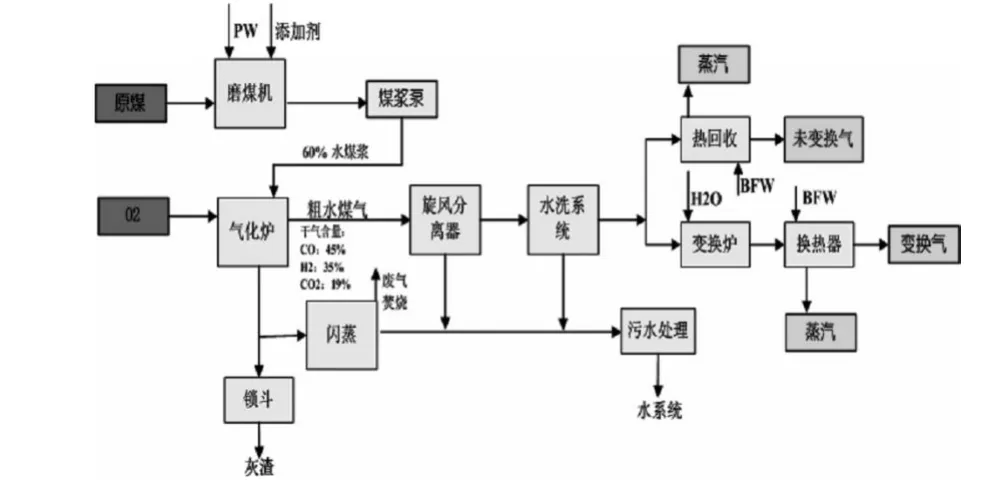

一、工艺流程简介

该联合化工公司的主要产品为Pro,CO、苯胺和甲醛是原料,CO为煤造气工厂提供,苯胺由苯胺工厂提供。甲醛由甲醛工厂提供,甲醛的原料之一为甲醇合成气,甲醇合成气由造气工厂提供,因此,整个联合工厂的“气源”为煤造气工厂。

煤造气工厂主要包含两个工段:气化和净化工段,气化工段主要原料是原煤与氧气,水煤浆与O2反生成粗水煤气,粗水煤气通过物理处理分成两股成分类似的气体,分别经过变换炉和热回收,从气化炉中产生出来的气体体积百分比分别为CO:38%,H 2:43%CO2:18%;

变换阶段主要的化学反应如下:

CO+H2O---CO2+H2

气体经过变换炉处理后,主要成分变成CO2+H2,经过热回收处理的气体的主要成分为CO和H2。该工序的流程图如下:

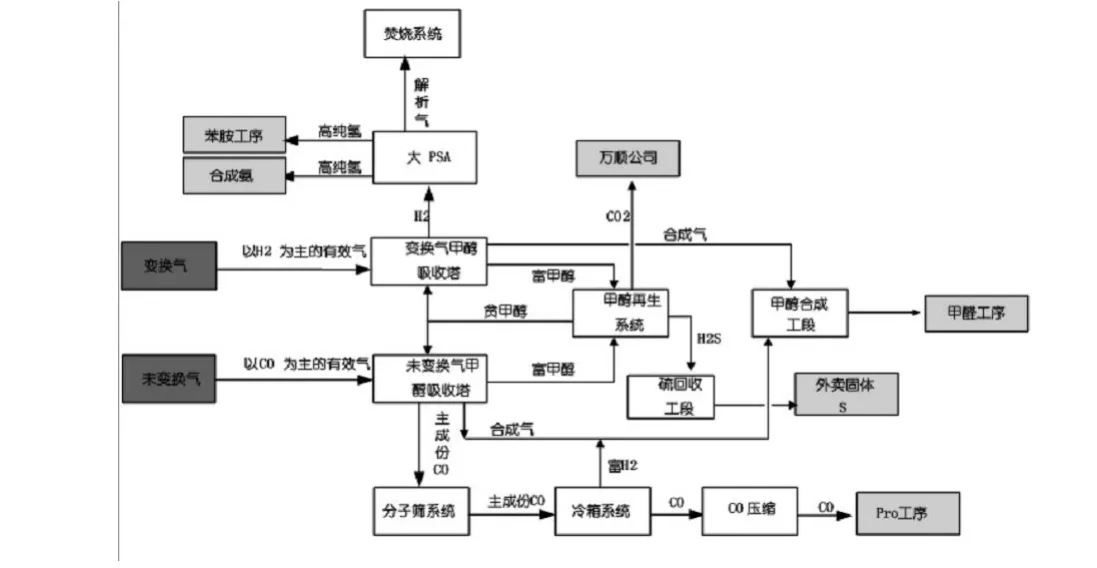

净化工序是煤化工工艺流程最复杂的部分,该工段的主要任务是:对气化工段的气体中的杂质进行提纯,形成纯的CO和H2及甲醇合成气供下游工厂化学反应使用。甲醇合成主要反应式如下:

CO+2H2---CH3OH

H2与CO的理论体积比为2:1,考虑到实际反应过程中损耗及其他因素,实际配比一般为2.1-2.3之间。

其工艺流程如下:

二、CrysyalBall工厂建模

需要CO的生产线称为碳线,需要H2的生产线称为氢线,需要甲醇合成气称为合成线。

工厂数学建模总体思路:考虑到满足在一定的负荷下的约束条件,从PRO产品到原煤进行逆向建立模型。建模过程如下:

Step1:建立碳线模型

由于煤造气工厂有两套CO冷箱(711与711B),因此,将两套CO的流量各自设置为决策变量。在CrystalBall软件中设置如下:决策变量名称为:原料CO。在设置边界参数时,Low er:9000,Upper:20000,此为第一套冷箱的生产能力的上下限。

711冷箱提纯CO的能力大约为85%,已知纯CO流量后,进冷箱的CO流量为:纯CO量/0.85,进冷箱的气体为未变换气,气体的含量组分一定,CO与H2的组分比例为(NH2/NCO)=1.22。

根据物料平衡原理,气体经过深冷精馏分离后,还有两股气体会排放出来,一股为富氢气,一股为闪蒸气,闪蒸气中还还有主要是甲醇合成气,富氢气中含氢气量比较高,因此该股气一般情况是用于变压吸附生产纯氢气,但考虑到甲醇合成气配比可能氢气不够,该股气体也可以给甲醇合成气配气。

富氢气中CO的流量为冷箱进气中CO流量的11.5%,富氢气中的H2的流量为冷箱进气中H2流量的87%。

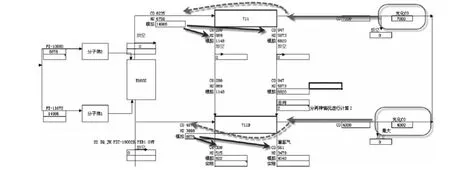

第二套冷箱及分子筛系统工艺与第一套相同,只是冷箱出来的富氢气只去704B系统。建模过程与第一套类似,这里不再叙述。截至到目前为止,碳线的数据模型建立完成,如下图所示:

Step2:建立氢线模型

氢线:主要由低温甲醇洗塔T1001的负荷来决定,氢线的建模按照从前往后进行。

在建模之前,需对T1001塔(以下简称T1塔)的工艺做简单了解,变换之后的气体进行T1001塔,脱除H2S、COS、H2O等杂质和部分CO2等酸性气体,该塔有三处气体采出,采出位置1为塔顶:氢气含量极高的气体,含量约为99.5%,用于下游的PSA生产氢气;采出位置2为塔顶之下:氢气含量稍低的气体,含量为99%。采出位置3为塔顶第二层填料之下,H2含量82%,CO2含量约为18%,用于甲醇合成气的配气。

将T1001塔的采出三股气量设定为决策变量,变量名称:T1塔顶氢气。Upper设定为:65000NM 3/H,Low er设定为40000NM 3/h;类型设定为:Continuous;变量名称:T1塔顶甲醇合成气。Upper设定为:30000NM 3/H,Low er设定为5000NM 3/h;变量名称:甲醇合成气CO2,Upper设定为:2000NM 3/H,Low er设定为0NM 3/h;

Step3:设定模型逻辑关系

采出位置1出来的气体进入PSA系统生产氢气,PSA系统根据处理气体的流量和先后顺序分为大PSA和小PSA,气体进过大PSA后分为三股气体,一股为提出后的纯氢气,一股为氢气含量极高的解析气,进行小PSA再次进行提纯,一股为尾气,排放至火炬。小PSA将大PSA的解析气提纯后也分为两股,一股为较纯净的H2,重新回到大PSA入口,循环提纯,一股为尾气,排放至火炬。因此,在建模过程中需要注意:大PSA入口处的气体有循环气,需要迭代计算。根据实际情况进行建模。

除此之外,还有一股生产纯氢气的系统。在前面的描述中我们提到,704B系统有两股进气:既第一套冷箱与第二套冷箱的富氢气,第一套冷箱的富氢气可以选择去704B或甲醇合成气,因此,在建模过程中需要考虑这种变化。

气体经过704B后分为三股气体,一股为:纯净H2,作为苯胺生产的原料,一股为尾气排放至火炬系统,一股少量气体为甲醇合成气配气。

Step4建立合成气模型

截至在目前为止,我们已知道有多股气体流向甲醇合成线。甲醇合成气最大的来源是与碳线平行的T1051塔,将T1051塔入口流量E55单元格设定为决策变量。变量名称:T1051塔进气。Upper设定为:40000NM 3/H,Low er设定为15000NM 3/h;类型设定为:Continuous;

经过T1051塔洗涤后,有效气的摩尔组分为:NCO=0.41,NH2=0.51,NCO2=0.08。甲醇合成气中各组分氢碳比的计算公式为:

(NH2-NCO2)/(NCO+NCO2)。

Step5确定预测变量

本次建模的最终目的,是要在满足PRO负荷变化的情况下,最大化生产H 2。从以上建模过程可以看出,PRO负荷发生变化后CO需求量会发生变化,此时704B的进气量会发生变化,碳线的气量也会发生变化,甲醇合成气中的CO含量会发生变化,生产过程受到各工厂及设备生产能力的限制。设定如下预测变量:预测变量1:总CO需求量。预测变量2:总H 2量;预测变量3:总有效气量;预测变量4:甲醇对应PRO负荷,由于甲醇还需要考虑到多聚甲醛的生产,多聚甲醛按照年产2万吨计算,剩余的甲醇用于PRO产品的生产。预测变量5:氢碳比。

Step6设置约束变量及最优化计算

在本案例中,第一套冷箱的富氢气有两种走向,对这两种方案进行对比分析,看是否该气体走向对最大化氢气产量有影响。

方案1富氢气去704B

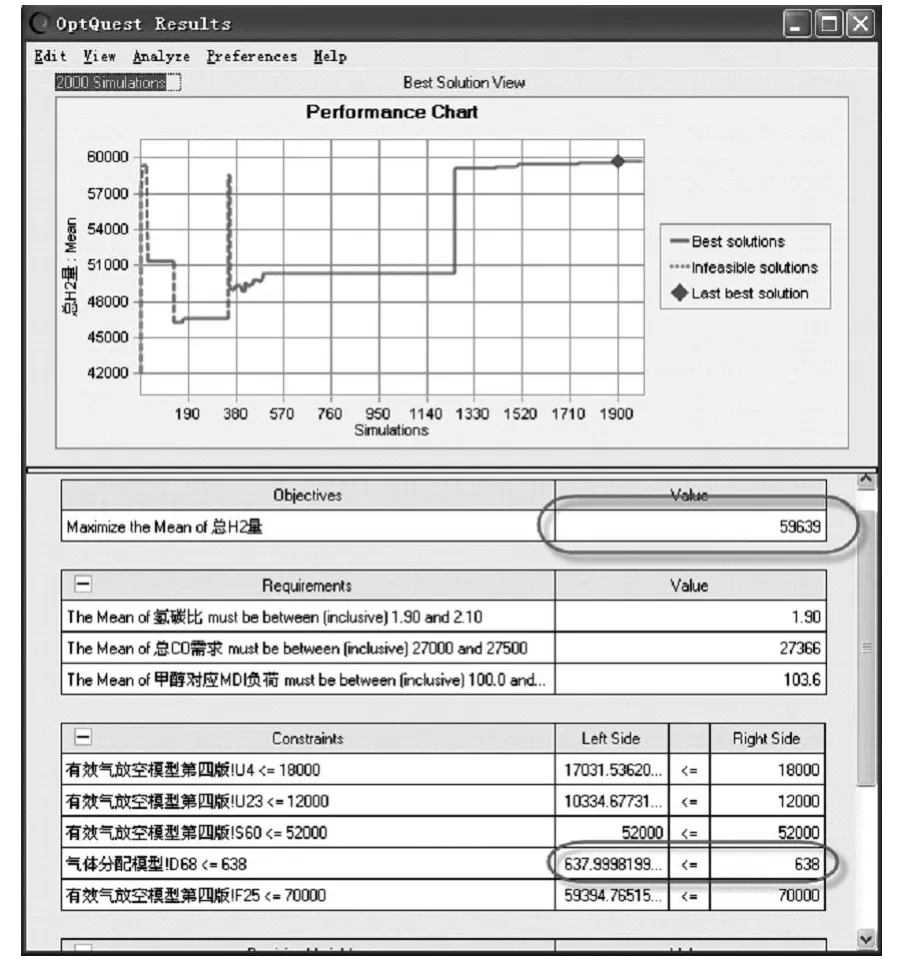

选择CrystalBall软件,点击OptQuest,设置目标为“总H 2量”最大化,需求条件有:“氢碳比”的均值在1.9-2.0之间,“CO总需求量”在27000-27500之间,即PRO负荷在102-104万吨/年之间,“甲醇对应PRO负荷”在100-105万吨/年之间。设置如下:

点击“Nex t”,查看决策变量的设置情况,共有6个决策变量,“BaseCase”项为各决策变量在Excel表格中的初始值。点击“Run”,结果如下图所示:

在冷箱1的富氢气去704B的情况下,满足氢碳比、总CO需求量和甲醇对应PRO负荷的情况下,氢气的最高产量为61349NM 3/h左右。约束条件基本上都达到上限值水平,详细情况见OptQuestResults。

方案2:冷箱1的富氢气配甲醇合成气,将Excel模型中Q20单元格输入“1”,其他条件不变重新对模型进行计算,计算结果如下:

小结

对比两种方案来看,冷箱1富氢气的走向对氢气的产量有一定影响,方案1产氢气量较方案2高,最大值之间相差约1700NM 3/h左右。从两组方案对比分析可以看出,单元格U 23未达到约束上限,而D68一直处于约束上限水平,从Excel模型中可以看出,实际就是碳线未达到满负荷生产,而氢线一直处于满负荷生产。由此,我们可以得出以下结论和建议:

1.冷箱1的富氢气给704B作为原料气较去甲醇合成产氢气量大;

2.想要进一步扩大氢气产能,需将碳线的一部分生产能力转移至氢线,需要进行改造。

3.碳线的负荷主要由T1051塔决定,因此,改造方案主要考虑将T1051塔进行改造或增大T1塔的能力。

利用CrystalBall不仅可以快速响应生产负荷的变化,而可以在极短的时间内生成最优的生产计划,帮助企业降低成本。目前该数学模型已应用到企业的日常运营管理当中。除了可以帮企业分析流程中的关键瓶颈外,还大大减少了繁琐的人工计算,提高工作效率。