丙酮丁醇梭菌发酵玉米秸秆生产丁醇*

2014-03-15马晓建张霞常春

马晓建 张霞,2 常春

(1.郑州大学化工与能源学院,河南郑州450001;2.华北水利水电大学环境科学与工程研究所,河南郑州450011)

丁醇不仅是一种重要的有机溶剂和化工原料[1],还是一种新型的极具潜力的生物燃料.其热值远高于乙醇(与汽油相当),腐蚀性小,蒸气压低,能与汽油以任意比互掺使用[2-5].丙酮丁醇发酵是一项传统的大宗发酵[6],我国在建国初期已经以玉米淀粉为原料进行稳定的丁醇工业化生产.随着石化资源的耗竭、粮油的短缺以及温室效应等环境问题的日益突出,利用可再生资源、农业废弃物等生产化工原料和能源物质越来越受到重视[7].

利用木质纤维素等生物质发酵丁醇已成为当前研究的一个热点[8-12].菌种、原料、原料预处理方式以及发酵条件等均会对溶剂产量产生显著的影响.利用丙酮丁醇梭菌ATCC824(Clostridium acetobutylicum ATCC824)发酵糖枫树水解液生产丁醇,丁醇浓度可达到7 g/L[10].利用拜氏梭菌P260(Clostridium beijerinckii P260)对大麦和小麦秸秆的稀酸水解液进行发酵后,大麦秸秆水解液中的ABE(Acetone,Butanol,Ethanol)生成率仅为0.1 g/(L·h),而小麦秸秆水解液中的生成率可达到0.6 g/(L·h),但是大麦秆水解液经过Ca(OH)2脱毒并添加葡萄糖(葡萄糖浓度15.1 g/L)后,丁醇浓度可达17g/L[9].丙酮丁醇梭菌 CICC8016(Clostridium acetobutylicum CICC8016)发酵玉米秸秆水解液,丁醇浓度为4.54g/L[13].通过响应面法优化丙酮丁醇梭菌CICC8008(Clostridium acetobutylicum CICC8008)发酵经氨水预处理的玉米秸秆生产丁醇的条件,丁醇浓度可以达到6.2g/L[14].

水蒸气爆破法是将生物质经高温高压水蒸气处理一定时间,然后瞬间泄压,从而实现原料组分的化学分离、机械分裂和结构重排[15].文中以水蒸气爆破的玉米秸秆酶解液为发酵原料,选择适合水蒸气爆破玉米秸秆酶解液发酵生产高浓度丁醇的菌种,优化发酵条件,并尝试少量加入烟酰胺,考察其对丁醇产量的影响,为合理利用农业废弃物生产可再生能源、增加丁醇产量提供试验依据.

1 材料与方法

1.1 实验材料

1.1.1 菌种

丙酮丁醇梭菌zzu-02(Clostridium acetobutylicum zzu-02)由郑州大学化工与能源学院生物化工实验室培养与优化,在玉米醪(玉米淀粉与去离子水的质量比为1∶20,下同)中培养成孢子,4℃保存.

拜氏梭菌zzu-01(Clostridium beijerinckii zzu-01)由郑州大学化工与能源学院生物化工实验室保存,在培养基中培养成孢子,4℃保存.

1.1.2 实验原料

玉米秸秆,取样于河南省南阳市郊区试验田(长50m,宽80 m),将水蒸气通入密闭的放有自然风干的玉米秸秆(茎秆切成1~3cm的小块)的汽爆罐,迅速升高罐压至1.5MPa,5min后,迅速降压,制得汽爆玉米秸秆(纤维素含量32.3%,半纤维素含量16.0%),备用.

1.2 实验方法

1.2.1 培养基的配制

丙酮丁醇梭菌zzu-02种子培养基:市售玉米淀粉直接高压灭菌(0.1MPa,121℃,15 min),pH= 6.3,使用去离子水配制成玉米淀粉与去离子水质量比为1∶20的玉米醪.

拜氏梭菌zzu-01种子培养基:牛肉胰酶消化液500.0mL,牛肉浸液500.0mL,氯化钠5.0g,葡萄糖5.0g,琼脂1g,硫乙醇酸钠0.5g,碎肉渣10g,pH= 7.2~7.4.

发酵培养基:酵母抽提物0.8 g,磷酸二氢钾0.5g,乙酸胺6 g,烟酰胺0.25 g,秸秆酶解液1 L,pH=6.3.

1.2.2 种子液的制备

取保存于冰箱中的丙酮丁醇梭菌zzu-02孢子,接种到玉米醪培养基中(接种后丙酮丁醇梭菌zzu-02孢子液体积分数为6%),37℃恒温厌氧培养25h.

取保存于冰箱中的拜氏梭菌zzu-01孢子,接种到种子培养基中(接种后拜氏梭菌zzu-01孢子液体积分数为6%),37℃恒温厌氧培养28h.

1.2.3 菌株的筛选

将两种不同的菌种分别接种于筛选的培养基中,待发酵结束时检测丁醇产量,丁醇产量高的菌株被选为实验用菌株.

1.2.4 丁醇发酵的优化

由于秸秆的主要成分是纤维素、半纤维素和木质素,经酶解后酶解液上清液的主要成分是糖,添加一些供菌体生长的营养成分,才能使菌体正常生长发酵.文中除了考察菌种、初始pH值,酶解液糖浓度对丁醇产量的影响,还通过正交试验考察为菌体生长提供营养元素的乙酸铵(A)、酵母膏(B)、磷酸二氢钾(C)和烟酰胺(D)对丁醇产量的影响,采用L9(34)正交设计表设计试验,试验重复3次.正交试验因素水平如表1所示.

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal experiment

1.2.5 水蒸气爆破玉米秸秆酶解液发酵

将300mL的发酵培养基装在500 mL的三角瓶里,制备好的种子液接种到发酵培养基中(接种后种子液的体积分数为6%),38℃恒温培养70h.

1.3 分析方法

1.3.1 还原糖含量测定

参照文献[16-17]中的 DNS法测定还原糖含量.

1.3.2 丁醇含量测定

在上海析默分析仪器有限公司生产的GC7980型气相色谱仪上用气相色谱法测定丁醇含量.采用毛细管色谱柱,进样口温度220℃,FID温度230℃,柱温70℃,运行时间6min;程序不升温,不分流,进样量1μL;H2流速30mL/min,空气流速300mL/min,内标物为异丁醇.

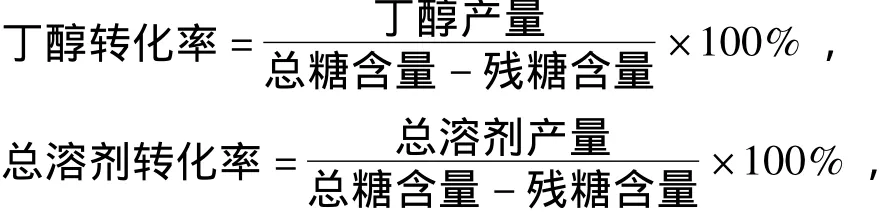

1.3.3 转化率计算

丁醇和总溶剂(丙酮、丁醇和乙醇)的转化率按下式计算:

式中,丁醇产量、总糖和残糖含量单位均为g/L.

2 结果与分析

2.1 菌株筛选结果

溶剂的主要成分是丁醇,因此菌株筛选的主要依据是丁醇的产量.通过分析发酵后丁醇的产量发现,丙酮丁醇梭菌zzu-02和拜氏梭菌zzu-01发酵还原糖含量为52 g/L的水蒸气爆破玉米秸秆酶解液时,丁醇产量分别为6.925、5.238 g/L,丙酮丁醇梭菌的丁醇产量明显高于拜氏梭菌,原因可能是高浓度的碳源对拜氏梭菌有明显的抑制作用[18].因此优选丙酮丁醇梭菌zzu-02作为试验用菌株.

2.2 酶解液糖含量对溶剂产量的影响

丁醇生产中的一个重要影响因素是生产强度.要提高生产强度,需在产物不抑制和产率不下降的情况下,尽可能提高发酵液中的糖含量.汽爆玉米秸秆与去离子水的质量比为3∶20的混合液经酶解后,离心,取其上清,糖含量为57.5g/L,糖含量较低.发酵后残糖含量低,说明发酵液中的糖基本用完.为提高糖含量,尝试将秸秆酶解上清液,分别浓缩至原液的75% (质量分数,余同)、67%和50%,浓缩后糖含量分别达到76.7、86.3和115.0g/L.不同浓缩液经发酵后的溶剂产量如图1所示.不同浓缩度的浓缩液发酵前后的还原糖含量如表2所示.

由图1可见:不同浓缩液经发醇后,丁醇产量和总溶剂产量差异较大;酶解原液丁醇产量和总溶剂浓度最高;酶解上清原液浓缩度越大,丁醇和总溶剂的产量越小.

同时,由表2可见,酶解上清原液浓缩度越大,发酵时被消耗的糖越少.这说明汽爆玉米秸秆酶解后,有抑制菌种生长的物质存在.随着浓缩液浓度的提高,虽然糖含量提高了,但抑制物的含量也提高了,所以当酶解上清液质量浓缩到原液的50%时,发醇后丁醇的产量仅为1.13 g/L.故要想进一步提高生产强度,首先要做好秸秆酶解前的预处理.酶解过程中抑制丁醇生成的物质主要是甲酸和糠醛等,酶解前通过水洗预处理秸秆降低甲酸和糠醛的含量,可提高丁醇产量.

图1 不同浓缩液经发酵后的溶剂产量Fig.1 Solvent yield of fermentated liquid with different concentrations

表2 不同浓缩度的浓缩液发酵前后的还原糖含量Table 2 Reducing sugar concentrations before and after fermentation of concentrated liquid with different concentration ratios

2.3 初始pH值及菌液接种量对溶剂产量的影响

影响丁醇产量的另一个关键因素是初始pH值,过低的初始pH值不利于菌体生长.普通的分批发酵分为产酸期和产溶剂期,当pH值降到一定值时,发酵液才会开始产生溶剂.所以过高的初始pH值不利于溶剂的生成.随菌种发酵原料和发酵条件的不同,诱导溶剂产生的pH值范围也有所不同.经脱毒后的水蒸气爆破玉米秸秆酶解液的pH值范围为5.95±0.05,通过氨水调节pH值,考察水蒸气爆破玉米秸秆发酵时获得最高丁醇产率的最适初始pH值.研究了初始pH值为5.9~7.0的水蒸气爆破玉米秸秆的发酵情况,结果如图2所示.由图2可见,在这个范围内,丁醇产量相差不大,初始pH值为6.3时丁醇产量略高一些.

图2 初始pH值对丁醇产量的影响Fig.2 Effects of initial pH value on butanol yield

菌液接种量(接种后菌液的体积分数)对丁醇产量也有一定的影响,不同接种量下的丁醇产量如图3所示.由图3可见,丁醇产量随着接种量的增大逐渐增加,接种量增加到6%后,丁醇产量趋于稳定,因此选择6%作为发酵接种量.

图3 菌液接种量对丁醇产量的影响Fig.3 Effects of microbial inoculation quantity on butanol yield

2.4 营养元素添加量对丁醇产量的影响

不同的营养元素添加量下,酶解液中丁醇的产量如表3所示.

表3 L9(34)正交试验结果Table 3 Results of L9(34)orthogonal test

由表3所示结果可知,各因素对丁醇产量的影响程度为:A>C>B>D,其中乙酸铵对丁醇产量影响最大.分析发现,A2B3C1D2为最佳方案,该条件下酶解液中丁醇浓度为9.726g/L.

以Clostridium beijerinckii为菌种、酵母膏为菌体营养成分时,小麦秆水解液中溶剂生成率可以达到0.6g/(L·h)[19].酵母膏也适合于丙酮丁醇梭菌zzu-02对水蒸气爆破玉米秸秆的发酵.添加乙酸铵,不仅为丙酮丁醇梭菌在秸秆酶解液中的生长提供了氮源,而且乙酸是ABE发酵中重要的化合物,与产酸过程和产溶剂过程中酶的有效表达有关系[20],所以适量的乙酸胺有利于发酵,可提高丁醇产量和糖的利用率.微量营养元素中,K+是细胞生长必需的,当K+浓度为零时,发酵不产生溶剂,只能产酸,随着K+浓度增大,溶剂产量也增大,但是当K+浓度增加到一定值时,溶剂产量保持不变,不会再增加[21],所以适量的磷酸二氢钾不仅提供了磷源,也提供了K+,有利于提高溶剂产量.

烟酰胺是形成辅酶NAD(烟酰胺腺嘌呤二核苷酸)和辅酶NADP(烟酰胺腺嘌呤二核苷酸磷酸)的组成成分,二者是各种脱氢酶的辅酶.这两种辅酶结构中的烟酰胺部分具有可逆的加氢与脱氢特性,在许多生物氧化、还原反应中起传递电子和质子的作用[22].丁醇的代谢途径中,从乙酰辅酶A到丁醇的过程中,伴随着氧化还原反应,有4种脱氢酶(3-羟基丁酰辅酶A脱氢酶、丁酰辅酶A脱氢酶、丁醛脱氢酶、丁醇脱氢酶)的参与,所以少量烟酰胺能促进代谢,有助于丁醇的生成.

2.5 优化条件试验结果的验证

在最佳的发酵条件下,将水蒸气爆破玉米秸秆与其他几种糖原料(玉米淀粉、米糠酶解液和葡萄糖)发酵后的溶剂产量进行了比较,从而检验最佳发酵条件的可靠性,结果如表4所示.

表4 不同原料经Clostridium acetobutylicum zzu-02发酵后的溶剂产量Table 4 Solvent yield from different raw materials fermented by Clostridium acetobutylicum zzu-02

由表4可见,丙酮丁醇梭菌zzu-02发酵水蒸气爆破玉米秸秆、米糠酶解液、玉米淀粉,丁醇产量都在10g/L左右,水蒸气爆破玉米秸秆生产丁醇的产量仅次于玉米淀粉,略高于米糠.该结果说明优化后的条件适合于Clostridium acetobutylicum zzu-02发酵水蒸气爆破玉米秸秆生产丁醇.

3 结论与展望

文中筛选出了一株能发酵水蒸气爆破玉米秸秆而且丁醇产量高的菌株 Clostridium acetobutylicum zzu-02,经过优化与检验,确定了该菌株发酵水蒸气爆破玉米秸秆生产丁醇的最佳条件如下:水蒸气爆玉米秸秆酶解液糖含量57.5 g/L、初始pH值6.3,发酵液接种量6%,发酵温度37℃,酵母膏、乙酸铵、磷酸二氢钾、烟酰胺的添加量分别为0.8、6.0、0.5、0.25g/L,该条件下丁醇产量达到9.726g/L.根据丁醇的代谢途径,加入少量烟酰胺能有效促进丁醇的生成.以玉米秸秆为原料生产丁醇,这对农业废弃物再利用、农民增收以及提供清洁能源具有多重意义.但与粮食、木薯、菊竽相比,秸秆在酶解后,酶解液中还原性糖的浓度偏低,需要进一步提高,秸秆酶解前的脱毒技术也待继续深入.围绕提高发酵终点总溶剂中的丁醇比例及丁醇浓度,仍需要开展大量的研究工作.

[1] Guo T,Tang Y,Zhang Q Y,et al.Clostridium beijerinckii mutant with high inhibitor tolerance obtained by low-energy ion implantation[J].Journal of Industrial Microbiology Biotechnology,2012,39(3):401-407.

[2] Peter Dürre.Butanol:an attractive biofuel[J].Biotechnology Journal,2007,2(11):1525-1534.

[3] Lee S Y,Park J H,Jang S H.Fermentative butanol production by Clostridia[J].Biotechnology Bioengeering,2008,101(2):209-228.

[4] Chiao Juishen,Sun Zhihao.History of the acetone-butanolethanol fermentation industry in China:development of continuous production technology[J].Journal of Molecular Microbiology Biotechnology,2007,13(1):12-14.

[5] Jones D T,Woods D R.Acetone-butanol fermentation revisited[J].Microbiol Rev,1986,50(4):484-524.

[6] Ejeji T C,Qureshi N,Blaschek H P.Acetone-butanol-ethanol production from concentrated substrate:reduction in substrate inhibition by fed-batch technique and product inhibition by gas stripping[J].Applied Microbiology Biotechnollogy,2004,63(6):653-658.

[7] 姜岷,韦萍,卢定强,等.后化石经济时代工业生物技术发展的若干思考[J].化工进展,2006,25(10): 1119-1123.Jiang Min,Wei Ping,Lu Ding-qiang,et al.Considerations on the development of industrial biotechnology of post-petroleum epoch[J].Chemical Industry and Engineering Progress,2006,25(10):1119-1123.

[8] Qureshi N,Saha B C,Hector R E C.Production of butanol (a biofuel)from agricultural residues(PartⅡ):use of corn stover and switchgrass hydrolysates[J].Biomass and Bioenergy,2010,34(4):566-571.

[9] Qureshi N,Saha B C,Dien B,et al.Production of butanol (a biofuel)from agricultural residues(PartⅠ):use of barley straw hydrolysate[J].Biomass and Bioenergy,2010,34(4):559-565.

[10] Sun Z,Liu S.Production of n-butanol from concentrated sugar maple hemicellulosic hydrolysate by Clostridia acetobutylicum ATCC824[J].Biomass and Bioenergy,doi:10.1016/j.biombioe.2010.07.026.

[11] Qureshi N,Li X L,Hughes S.Butanol production from corn fiber xylan using Clostridium acetobutylicum[J].Biotechnology Progress,2006,22(3):673-680.

[12] Ezeji T,Qureshi N,Blaschek H P.Butanol production from agricultural residues:impact of degradation products on Clostridium beijerinckii growth and butanol fermentation[J].Biotechnology Bioengineering,2007,97 (6):1460-1469.

[13] 王凤芹,原欢,楚乐然,等.玉米秸秆水解液燃料丁醇发酵条件优化研究[J].食品与发酵工业,2010,36 (10):79-83.Wang Feng-qin,Yuan Huan,Chu Le-ran,et al.Optimization of butanol fermentation condition with corn straw hydrolyze as aaw material[J].Food and Fermentation Industries,2010,36(10):79-83.

[14] 林有胜,王竞,王旭明,等.利用响应面法优化秸秆水解液的丁醇发酵条件研究[J].科学通报,2010 (36):3463-3468.Lin You-sheng,Wang Jing,Wang Xu-ming,et al.Optimization of butanol production from corn straw hydrolysate by Clostridium acetobutylicum using response surface method[J].Chinese Science Bull,2010(36): 3463-3468.

[15] 陈洪章.水蒸气爆碎技术原理及应用[M].北京:化学工业出版社,2007:25-30.

[16] QB 2583—2003,纤维素酶制剂[S].

[17] Ghose T K.Measurement of cellulase activities[J].Pure and Applied Chemistry,1987,59(2):257-268.

[18] Lee S Y,Park J H,Jang S H.Fermentative butanol production by Clostridia[J].Biotechnology and Bioengeering,2008,101(2):209-228.

[19] Qureshi N,Saha B C,Cotta M A.Butanol production from wheat straw hydrolysate using Clostridium beijerinckii[J].Bioprocess Engineering,2007,30:419-427.

[20] Yang Gu,Shiyuan Hu,Jun Chen.Ammonium acetate enhances solvent production by Clostridium acetobutylicum EA2018 using cassava as a fermentation medium[J].Microbiology Biotechnology,2009,36(10):1225-1232.

[21] Monot F,Martin J,Petitdemange H,et al.Acetone and butanol production by Clostridium acetobutylicum in a synthetic medium[J].Applied and Environmental Microbiology,1982,44(6):13-18.

[22] 沈同,王镜岩.生物化学[M].北京:高等教育出版社,1992:369-370.