螺旋式调压井运输通道下压力钢管安装工法

2014-03-15

(中国水电顾问集团双柏开发有限公司,云南 双柏 675107)

1 工程概况

大湾电站属Ⅲ等中型工程,水库正常蓄水位748.00m,死水位741.00m,汛期运行水位742.00m,水库库容2460万m3,电站装机49.8(2×24.9)MW。电站以单一发电为主,无防洪、灌溉、航运、供水等其他综合利用要求。

压力管道为地下埋藏式,采用一条主管,经一个“Y”形岔管分为两条支管分别向厂房内2台机组供水的联合供水布置方式,由上平段、斜井及下平段组成。钢管材质为Q345R,主管直径5.2m,支管直径3.4m,板厚16~20mm,主管轴线长度150.89m,岔支管轴线长度20.67m,工程量474.91t。

结合电站建筑物布置特点,已有的下平段3号支洞断面为4m×6m城门洞形,只能运输支管段钢管(直径3.4m)。其余主管(直径5.2m)必须利用螺旋式调压井作为唯一运输通道,加上调压井入口“瓶颈”制约(洞口段4m×6m城门洞形,洞身段6m×6m螺旋式城门洞形),为保证压力钢管顺利运输,钢管节加工长度2.4m,直径5.2m,每节钢管都要两次翻身才进入调压井洞身,难度极大。安装单位巧妙运用卸车天锚、导向地锚配合卷扬机及滑车系统,顺利完成了安装工程。

2 总体规划及临时设施布置

为保证钢管施工进度,钢管制作步骤:ⓐ在钢管厂内完成下料、切割、压头、卷板等工序,制成瓦块后运至工地拼装场;ⓑ在工地拼装场内完成钢管的组装、焊接、防腐等工序,钢管节长度2.4m;ⓒ工地拼装场设在厂房上游左岸约300m处,面积68m×24m=1632m2,用16t汽车吊配合人工拼装。

3 主要施工设备

压力钢管制作安装工程投入的主要设备见下表。

压力钢管制造安装工程投入的主要设备表

4 压力钢管制作

4.1 工艺流程

钢管瓦片制造及拼装程序如下:钢板进料及堆放→钢板检查及验收→划线→切割及开坡口→瓦片压头及卷板→瓦片拼装对圆→纵缝焊接及检查→纵缝矫正→调圆及加劲环组焊→联段→环缝焊接及检查→附件的组装→除锈防腐→标识→出厂检查验收。

4.2 钢管运输

4.2.1 运输方式

每节钢管分两片瓦加工完成后,运输至电站现场拼装;电站现场拼装完成的成品钢管,支管段经过3号支洞、下平段、岔管段安装就位,其余部位的钢管全部经底坡i=13%、断面6m×6m城门洞形螺旋式调压井,运输至上平段,再利用事先埋设的各卸车天锚、导向地锚及卷扬机系统,配合钢轨拖拉就位;成品钢管选用1辆改装的20t载重汽车运输。

4.2.2 运输措施

钢管运输时,将钢管管口朝天放置在车箱内的水平托架上,并用钢丝绳和手链葫芦进行牢固捆扎;采用钢索捆扎吊运钢管时,在钢索与钢管间加设软垫。

5 压力钢管安装

5.1 安装顺序

根据电站压力钢管布置特点,按以下顺序进行安装:岔支管段→下平段主管→下弯管段→斜管段→上弯管段→上平主管段。

压力钢管整体安装从岔管定位朝调压井方向进行。

5.2 前提条件

洞内轨道安装完毕,支墩具备足够的强度及稳定性,隧洞全程全断面采用卷扬机拖运试洞架方式检验合格;各种导向地锚、卷扬机组成的牵引系统(调压井阻抗室与上平段交叉处、钢管上弯位置、下平洞支洞内、岔管安装位置)布置完毕,并调试合格;调压井及上平段底板混凝土浇筑完毕。

5.3 运输就位

5.3.1 支管段

支管段钢管从钢管加工厂装车,20t载重车运输直接经3号支洞卸车,卷扬机配合铺装好的轨道拖运就位(见图1)。

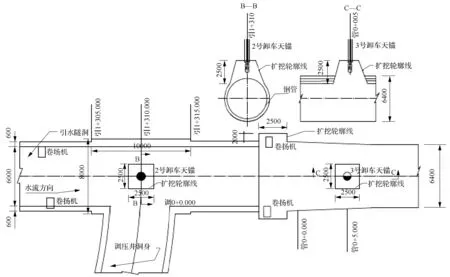

图1 下平段3号支洞卷扬机布置

5.3.2 岔管段

“Y”形岔管段尺寸较大,在钢管厂加工好的分块瓦片,运抵电站现场,待支管段钢管安装就位后,将瓦片分块经调压井、上平段、上弯段、斜井段、下弯段、下平段、岔管段,由岔管顶预埋的4号、5号、6号、7号卸车天锚相互配合,将分块瓦片吊装就位(见图2)。

图2 岔管段安装扩挖及卸车天锚布置

5.3.3 下平段

运输线路为:调压井→上平段→上弯段→斜井段→下弯段→下平段。

20t载重汽车将钢管平放(管口朝天)从拼装现场运至调压井洞口,采用龙门架卸车翻身将钢管立放(管口侧向),置于改装好的轮式台车上通过调压井支洞入口束窄段(4m×6m城门洞形)后,利用1号卸车天锚将钢管平放,运至调压井与主洞交汇处,利用2号卸车天锚将钢管卸放到自动焊接台车上。待两节钢管在台车上联段焊接完成后卸放在轨道上并牵引至上弯管位置,利用3号卸车天锚将钢管卸放在滑移轨道上,采用轨道、卷扬机牵引系统(辅以导向地锚),将钢管溜放滑移至下弯位置,再利用下平段支洞处布置的卷扬机将钢管牵引就位。

5.3.4 上平段及斜井段

运输线路为:调压井→上平段→上弯段→斜井段。

同样采用20t载重车运输至调压井洞口采用龙门架卸车翻身,利用轮式台车运至调压井与主洞交汇处,利用卸车天锚与卷扬机组成的牵引系统,辅之以导向地锚,将钢管卸放、拖运就位(见下页图3、图4)。

图3 调压井支洞进口1号卸车天锚布置

5.4 组装、调整、定位

5.4.1 定位节安装

安装单节作为定位节,根据制作排料图,计算出定位节上、下管口的里程和高程;在安装前利用经纬仪与测距仪,结合土建的控制点,测放出定位节上、下管口的控制线点,按照控制线点并采用激光指向仪的激光光束调整定位节的安装精度,定位节的里程偏差不超过±5mm,两端管口垂直度偏差不超过±3mm。

定位节位置尺寸调整完毕后,在定位节用角钢进行加固;加固完毕进行复测,合格后移交土建回填灌浆。

图4 调压井阻抗室2号卸车天锚及上平段3号卸车天锚布置

5.4.2 钢管安装

以定位节为基准依次从上游向下游(或下游向上游)安装。首先在组焊台车上对两节钢管间的安装环缝进行压缝和定位焊,然后在钢管加劲环上用∠75×75×8角钢进行加固,加固完毕进行复测,最后进行安装环缝的焊接,焊接结束且探伤合格后移交土建回填混凝土。

5.4.3 岔管安装

岔管的安装在洞内进行,安装前需完成侧墙、顶拱扩挖及天锚卷扬机系统布置。

a.安装顺序。先进行基本锥(含月牙梁)的安装,再进行各过渡锥的安装。

b.安装工艺和方法。安装前根据测量控制点,大致确定岔管安装位置和高度,制作托架,在托架上进行岔管基本锥(含月牙梁)的组装;岔管基本锥(含月牙梁)的组装按在加工厂进行岔管整体预组装时设置的组装定位线进行调整控制;岔管基本锥(含月牙梁)组装完成后,用千斤顶和手拉葫芦调整岔管位置和高度,在管口悬挂垂球,调整岔管基本锥(含月牙梁)位置和高度,令管口竖向轴线重合,并与测放的中心、断面控制点相吻合。合格后用工字钢进行加固;岔管基本锥(含月牙梁)安装完成后,进行其余过渡锥的安装;岔管整体安装且加固结束后,再次测量安装偏差,超出规范要求则需重新调整,直至达到规范要求,并做好记录。

5.4.4 钢管凑合节安装

钢管凑合节采用对接式;凑合节现场切割前征得监理人同意;凑合节的安装采取合理的施工工艺。

5.5 安装偏差

钢管的直管、弯管和岔管等与设计轴线的平行度误差不大于0.2%;钢管安装中心的偏差和管口圆周度遵守有关规范的规定;钢管始装节的里程偏差不超过±5mm,弯管始点的里程偏差不超过±10mm;始装节两端管口垂直度偏差不超过±3mm。

6 结 语

该工程安装单位巧妙地运用龙门架、卸车天锚、导向地锚配合卷扬机及滑车系统,通过钢管平立、侧立两次翻身,有效避开了调压井入口“瓶颈”制约,并利用螺旋式调压井作为主管运输通道,顺利完成了安装工程。合理节约了投资,节省了工期。其经验可为其他类似电站钢管安装参考。