印刷色彩管理重中之重

2014-03-14昝贵府戴俊萍

昝贵府+戴俊萍

色彩管理的过程

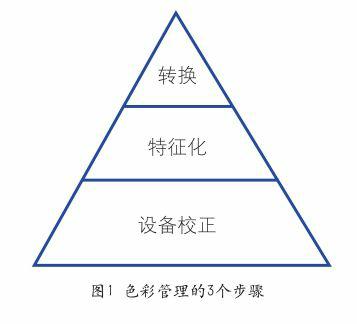

色彩管理技术的实施包含3个内容,也就是我们所说的“3C”,即设备校正(Calibration)、特征化(Characterization)和颜色转换(Conversion),3个步骤的关系如图1所示。

1.设备校正

设备校正是整个色彩管理金字塔的根基,对于色彩管理的影响是至关重要的,设备的校正包括了对设备、印刷工艺参数、纸张、油墨等多方面的调整和优化,这一步是色彩管理最关键的一步,也是最难做到的一步。这一步与整个印刷工艺中的印前制版、印刷、材料等多个部门都有关联。目前印刷机比较权威的校正化方法有G7、GATF、SWOP和FORGRA-PSO。

2.设备特征化

设备的特征化是指在设备校正的基础上输出能够代表设备描述颜色能力的标版如IT8.7/4、ECI2002,然后通过专业的测色仪器以及测色软件获取数据,建立设备所能描述颜色空间(CMYK)与人眼识别色空间(LAB)的对应关系文件。这一步需要注意的是,数据的准确性对设备特征化至关重要,测量人员应该严格进行数据测量操作,并且被测样张是代表设备本身描述颜色的能力。需要注意的是在进行印刷标版样张时,印版上加载的网点扩大、印刷曲线必须是设备校正后得到的校正曲线,同时也是生产时采用的曲线。同时在生成设备特征文件时,分色参数的设置也要重点考虑,UCR/GCR的选择也应该根据实际情况选择。

3.颜色转换

在设备校正和设备特征化正确的前提下,颜色转换只需在色彩管理软件里进行正确的设置就很容易实现,这一步的实现是没有什么难度的,因为转换的算法在色彩管理软件里面已经做好。需要注意的是,印刷品从原稿到打样、出版印刷整个过程只需要一次转换,并且在一个具有色彩管理功能的软件下进行,否则颜色的转换是不可预知的。颜色转换的方式也需要根据原稿类型、输出目的等因素综合考虑。

色彩管理与全面的印刷质量控制的关系

综上所述,色彩管理的基础和关键在于设备校正,设备校正的目的是得到稳定的印刷参数,而稳定的印刷参数就能得到稳定的印刷色彩质量,只有实现了稳定的印刷色彩质量,印刷色彩管理才会实现其意义,整个关系如图2。稳定的印刷参数是与整个印刷工艺流程中的物料、环境、设备息息相关的,只有通过对生产流程中一切能够影响颜色质量相关的因素进行全面的质量控制,色彩管理最终才能成功地实现。

如何实施全面的印刷质量管理

1.控制印刷原料

整个印刷工艺中,印刷物料的控制对于最终的印刷效果起到了决定性的作用。印刷原料的稳定性控制包括纸张、油墨、润版液、印版的控制。尤其是纸张和油墨的稳定性控制是非常重要的。

纸张的影响因素包括平滑度、吸墨性、白度等。吸墨性能影响油墨的干燥速度、墨层厚度,而白度影响最后颜色复现的准确性。具体控制时是通过检查纸张色度、光泽度、亮度看是否达到ISO 12647-2中纸张标准(表1)。

影响油墨印刷适性的因素主要是颜料,理想的三原色油墨应该是完全吸收一个光谱区的色光,实际上使用的油墨都不能达到这些要求,从而使油墨在叠印的时候,形成的颜色饱和度低、色相不准等结果,从而影响颜色的准确复制,因此对油墨的控制是至关重要的,具体控制时是通过检查油墨实地色度值看是否达到ISO 2846-1实地油墨参数标准(如表2)。

2.控制设备稳定性

整个印刷工艺流程所涉及到的设备的稳定性是最终印刷质量可重复实现的保证。如果设备不能保证稳定性,不管色彩管理软件功能多么强大,色彩转换是多么的精确,最终的色彩管理都是没有意义的。设备的稳定性控制包括了CTP、打样机、印刷机的稳定性控制。

①CTP的控制

控制CTP的输出稳定性,应该定期检查其线性是否良好,并做好对其出版环境条件的监测,如影液浓度、温度、电导率、pH值、版房温度等参数,当发现参数发生变化时应采取相应的措施保证CTP网点稳定正确的输出,并且定期做好设备保养工作。

②数码打样机的控制

控制打样机的稳定性,应该严格控制其打样纸张、油墨,并定期检查其打样质量,定期进行数码打样机的线性校正以保证数码打样机打样的稳定性、准确性以及定期做好设备的保养维护。

③印刷机的控制

控制印刷机的稳定性,应该对其印刷车间环境严格控制,包括车间温湿度、润版液、印刷过程中纸张变形、水墨平衡、干燥、印刷压力等的控制,从而保证在同样纸张、油墨、放墨参数、印刷参数下能够得到相同质量的印刷品。

3.印刷质量过程控制

印刷质量的过程控制对于保证印刷品质量来讲是至关重要的,目前比较主流的控制方法有两种,一种是基于密度的TVI(网点扩大)控制方法,另一种是基于色度的NPDC(Neutral Print Density Curve)控制方法。

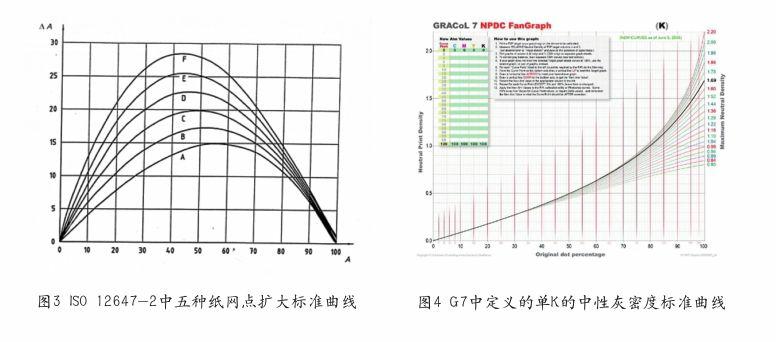

①TVI(网点扩大)印刷控制方法

基于密度的TVI(网点扩大)印刷质量控制方法是保证CTP输出正确的前提下,输出测试印版,印刷时在保证印刷机均匀的印刷压力、实地密度前提下调节实地密度控制CMYK、RGB的色度值以达到ISO中色度值容差内,在此基础上通过样张获取印刷机的基础网点扩大数据,然后与ISO 12647-2中规定的相应的纸张网点扩大曲线(如图3)比较计算,通过印前RIP补偿使网点扩大曲线达到标准的容差值,然后出版进行验证印刷。

②NPDC(Neutral Print Density Curve)印刷质量控制方法

基于色度的NPDC(Neutral Print Density Curve)印刷质量控制方法是在保证CTP输出正确的前提下,输出测试印版,印刷时在保证印刷机的均一印刷压力、实地密度前提下调节实地密度控制CMYK、RGB的色度值以达到ISO中色度值容差内,在此基础上通过样张获取印刷机的基础中性灰密度曲线数据,与G7中规定的单K和CMY中性灰密度曲线(如图4)标准值作比较,再通过软件或者手绘计算出补偿值加载到印前RIP补偿中出版进行验证印刷。

两种控制方法的不同点在于,基于密度的TVI(网点扩大)印刷质量控制方法着重考虑了网点扩大,而基于色度的NPDC(Neutral Print Density Curve)印刷质量控制方法重点考虑了色度值,同时也考虑到了承印物的颜色影响。

结 语

色彩管理对于质量要求较高的企业来讲,是必不可少的一部分,许多企业也都在运用色彩管理技术,然而,就应用结果而言,许多企业不尽如人意。因此我们在应用色彩管理技术时,应该先对色彩管理有一个全面的认识,色彩管理的实施应是建立在印刷数字化、标准化的前提下,企业应结合自身的情况,狠抓全面的质量管理,保证了质量的稳定,色彩管理自然就会带来效果。endprint