我国乙烯工业发展的概述

2014-03-14徐莉

徐 莉

(中国石油化工股份有限公司天津分公司,天津 300271)

乙烯是石油化工的基本有机原料,目前约有75%的石油化工产品由乙烯生产,它主要用来生产聚乙烯、聚氯乙烯、环氧乙烷/乙二醇、二氯乙烷、苯乙烯、聚苯乙烯、乙醇、醋酸乙烯等多种重要的有机化工产品,实际上,乙烯产量已成为衡量一个国家石油化工工业发展水平的标志。近年来,我国乙烯工业发展迅速,生产技术、装置规模和单炉装置产能都有很大发展,2013年产能已经增加到1 776.5 万t/a,成为仅次于美国的世界第二大乙烯生产国,占全球乙烯产能的12.5%[1]。生产装置从全套引进到国产化率70%以上,已经具备了自主建设百万吨级乙烯装置的能力,乙烯工业总体水平步入了世界先进国家行列,呈现跨越式发展趋势。

1 我国乙烯行业的现状

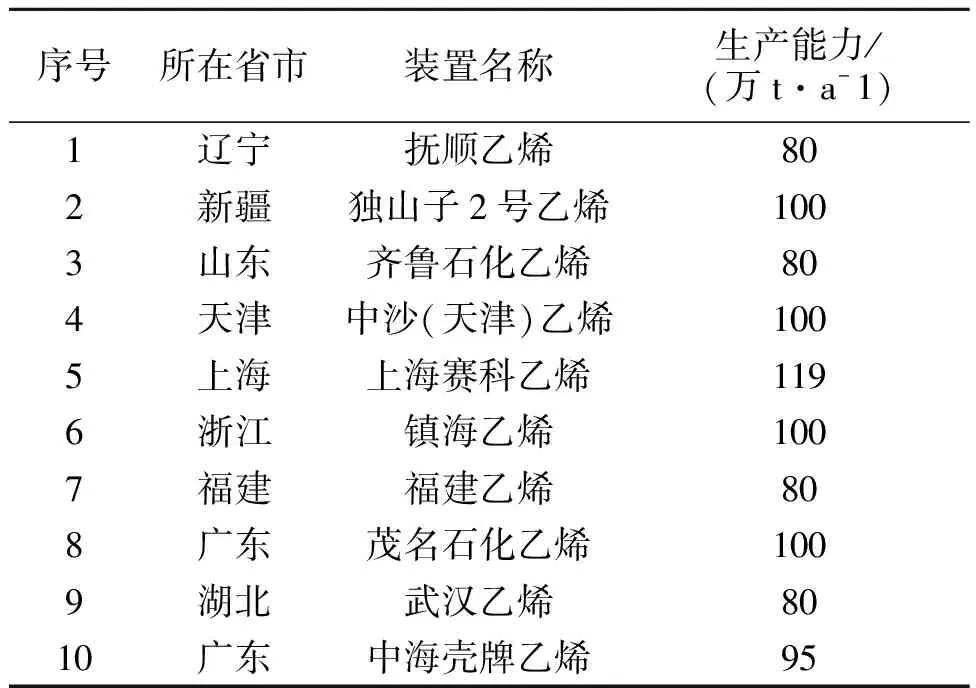

截至2013年底,我国共有26家乙烯生产企业,34套装置。其中,中国石化拥有装置17套(含合资企业),总产能为1 041.5 万t/a,中国石油拥有装置11套,总产能为511 万t/a,分别占我国乙烯产能的58.6%和28.8%[1]。随着我国新建大型乙烯装置的投产,以及对原有装置的改扩建,乙烯装置的平均规模不断提高,蒸汽裂解乙烯装置的平均规模达到56.7 万t/a,单套规模达到80 万t/a以上的装置有10套(见表1)。

1.1 乙烯供需矛盾仍突出

从全球来看,供给趋于平衡,但从中国市场来看,近10年,我国乙烯当量消费量逐年递增,在近几年国内乙烯产能大幅增加下仍无法满足国内需求,我国乙烯消费与未来预测见表2。

从表2可知:未来我国乙烯当量消费缺口仍较大,在50%以上,随着“十二五”期间一批大乙烯项目的建成投产,供需缺口将有所缩小,预计乙烯当量消费自给率将由目前的47%~48%提高到2015年的约70%。

表1 2013年中国产能80 万t/a以上的乙烯装置[2]

表2 我国乙烯消费与未来预测[2] 万t/a

1.2 装置规模大型化

规模效益促使世界乙烯工业装置向着大型化方向发展。为了降低乙烯的单位产能投资,提高市场竞争力,乙烯装置大型化趋势已明显[3]。美国鲁姆斯公司的统计表明[4-5],乙烯生产成本随着装置规模的增大而会有较大幅度的降低,100 万t/a与50 万t/a乙烯装置相比,可降低生产成本约25%;150 万t/a与50 万t/a相比,可降低约40%;150 万t/a与100 万t/a相比,可降低约15%。早在1992年1月,中央就确定了石化工业“大型、先进、高效”的发展方向。“十一五”期间,我国乙烯装置的大型化呈现加速态势,新建了新疆独山子石化百万吨乙烯工程、天津石化百万吨乙烯工程和镇海炼化百万吨乙烯工程,以及兰州石化、吉林石化、茂名石化、广州石化、上海金山、扬子石化和燕山石化等一批乙烯扩建工程,单套装置能力已达100 万t/a[6]。“十二五”期间,我国乙烯工业仍将持续推进规模化发展,随着大庆石化、抚顺石化、四川彭州石化、武汉石化、惠州乙烯二期、海南炼化、湛江中科合资炼化一体化项目等一批大乙烯项目的建成投产,预计到2015年,我国乙烯总产能为2 500~2 700 万t/a。

1.3 “炼化一体化”百万吨乙烯基地崛起

炼化一体化已成为全球乙烯工业发展主流,炼油与化工是关联最密切的业务,两者结合可以在资源配置,优化互用各种物流,提高产品附加值,延伸产业链,降低固定资产费用,节省储运系列投资,共享公用工程和环保系统,从而实现炼厂与化工厂整体效益最大化的目标。据美国斯坦福咨询公司(SRI)对燃料型炼油厂和一体炼厂两种模式效益分析,在一定的原油价格范围内,一体化厂的全投资收益率比燃料型炼厂高10%以上,且随原油价格的升高,两者收益率差距更大,一体化炼厂具有更强的抗风险能力。

目前,我国已在长三角、珠三角和环渤海地区建成了一批大型炼油化工一体化企业,其中包括镇海炼化、福建炼化、天津石化炼化一体化基地,据悉,中国石化75%的炼油能力、90%以上的乙烯生产能力集中在这三大地区,为原料的优化配置、资源的综合利用、提高企业整体经济效益奠定了坚实的基础。根据《乙烯行业“十二五”规划》,我国将继续做大做强这三大地区石化产业群,改造提升东北地区乙烯工业,同时建设中西部乙烯基地,进一步优化乙烯布局[2]。长三角地区以上海、南京、宁波为中心,形成3~4个产能超200 万t/a的乙烯生产基地,其乙烯合计产能将占全国总产能的35%以上;珠三角地区将加快茂名、惠州、湛江、揭阳等地中资或中外合资项目的建设,重点发展下游的优势产品和特色、高附加值的衍生物产品;环渤海湾地区以京津唐和抚顺为中心,布局大型乙烯装置;中西部地区则配合西部大开发和中部崛起,在兰州、成都、武汉、独山子等地形成4个乙烯基地。“十二五”期间,全国炼油企业平均规模将进一步扩大,使我国乙烯工业向“炼油-乙烯-芳烃-高端产品”深度集成的一体化模式发展成为可能。

1.4 重大装备国产化

2007年4月,国家发改委起草了《关于加快推进石化装备国产化的实施方案(讨论稿)》,为石化装备国产化设定了百万吨级乙烯及深加工设备成套装备的国产化率不低于75%[7-8]。在“十一五”期间,百万吨乙烯装置中最关键、最难国产化的核心设备裂解气压缩机、丙烯制冷压缩机和乙烯压缩机均已实现了国产化[6]。

例如[6-10]:天津百万吨乙烯工程中,作为核心装备的裂解气压缩机和冷箱首次由国内厂家制造,乙烯装备的国产化率达到78%,主要设备1 775台(套),引进设备仅为212台(套),其余均为国内采购。在茂名乙烯技术改造中,实现了大型裂解气压缩机和冷箱等关键设备的国产化,总共510台设备中448台是国内制造,国产化率达87.8%,首创使用国内技术和设备国产化的最高记录。镇海炼化百万吨乙烯工程实现了三大核心机组之一的丙烯制冷压缩机的首台国产化,整个工程共有13台套大型设备被列为国家重大设备国产化攻关和重点推广应用项目,均实现自主设计、自主制造、自主安装,有力地推动了国内装备制造业水平提升。抚顺石化80 万t/a乙烯建设中,装置国产化率达72%,装置采用的乙烯压缩机组由沈鼓集团提供,这是我国自主研制的首台百万吨乙烯装置用乙烯压缩机组。

通过自主创新和合作开发,我国石化已具备了采用自主技术建设百万吨级乙烯装置的能力。据不完全统计,依托石化企业工程建设和技术改造项目,中国石化研制和推广应用了重大国产化设备达2 000多套。其关键设备乙烯裂解炉及其急冷锅炉、大型乙烯裂解、各种低温泵、高压板翅式换热器(冷箱)、大型乙烯球罐、聚丙烯反应器以及大型双螺杆造粒机组等相继研制成功。石化大型装备的国产化,有力推动了石化装备制造业的发展和产品结构调整,增强了中国石化装备工业参与国际市场竞争的能力。

2 中国乙烯工业面临的问题与对策

2.1 原料应向多元化发展

乙烯原料是影响乙烯成本的重要因素。在乙烯生产中,原料在总成本中所占比例高达70%~75%[1],以石脑油为原料时更是高达80%~90%[3]。目前,我国生产乙烯的原料主要是石脑油,石脑油是炼油工业的产品,其产量受到炼油工业的制约。目前我国70%左右的原油用于成品油(汽、煤、柴油)生产。2013年我国进口原油2.8亿吨,原油对外依存度已达57.3%[1]。随着经济发展,未来我国乙烯原料的供需矛盾将进一步加剧。预计2015年我国乙烯产量将达到2 383.5 万t,需要石脑油7 000 万t,如果再考虑其他生产对石脑油的需求,国内石脑油的缺口将更大。资源不足将限制我国乙烯工业的发展。

因此,应加大能源消费结构调整,实现乙烯原料向轻质化、多元化发展战略[11-13]。另外,还要加快开发新的乙烯生产路线,近年来我国已经开发并应用了多种原料制烯烃技术,包括MTO/MTP、CPP、丙烷脱氢等技术。未来几年是我国煤制烯烃/MTO生产能力迅速发展的时期,目前建成在建的煤制烯烃/MTO项目包括宁波禾元化学30 万t/a、浙江兴兴新能源30 万t/a、华能呼伦贝尔30万t/a、青海庆华30 万t/a、中国石化鹤壁30 万t/a,山西焦化30 万t/a、陕西神木化工30 万t/a等。但考虑到煤制烯烃项目的庞大投资和巨大的耗水量问题,未来真正能够建成的项目要少于规划项目。所以应加快页岩气开发,积极发展天然气制乙烯工艺。

2.2 淘汰落后产能,提高竞争力

我国乙烯生产装置规模已经有较大提高,但与先进水平相比还有一定差距。我国产能低于50 万t/a装置多达17套(其中1套已经停产),全球范围内规划建设的超大型乙烯装置产能可达150 万t/a,一些公司还在研究180 万t/a乙烯装置的可能性,沙特阿拉伯、北美地区及新加坡的乙烯装置平均规模均在我国之上[1,12,14]。因此借鉴世界乙烯工业发展规律,我国乙烯工业规模适宜在80~130 万t/a,建设规模根据市场、原料及其他建厂条件而定。同时应当关闭规模小、能耗高、技术落后、经济效益差的装置,根据经济发展规律和提高国际竞争力的要求出发,实现乙烯规模大型化。

2.3 技术有待提高

目前我国乙烯装置国产率与国外先进水平相比,还存在较大技术差距,可靠性和稳定性不高,专业化和系列化程度较低,装备制造业的发展还跟不上石化技术发展及装备大型化的要求;对引进技术装备消化吸收再创新的力度不够,原始创新和集成创新缺乏;重大技术装备的研发能力薄弱;技术准备和储备不足;装备制造企业与工艺开发的合作机制尚未建立,不适应世界石化装备机电一体化和信息化的要求与步伐。我国石化装备产业应在重大装备上实现核心技术和系统集成能力的突破,着力提高我国石化行业重大装备国产化水平。国内乙烯工业总体物料消耗较高,应加大开发引进先进的裂解技术和分离技术。

但是提高竞争力的关键是要加快技术进步,增强自主开发和创新能力,石化工业长期立足在引进技术的基点上是难以使竞争力有较快的提高,研究开发经费不足是难以进入开发创新之路的主要原因,目前化学工业的科研经费投入占GDP的比例不足1%,低于有关制造业的投入水平,与发达国家2.2%的水平更有较大差距,尚属于技术引进和应用层次。

2.4 布局分散需集中

目前,我国已建成的乙烯工业装置分布在全国15个省、市、自治区,而拟建和已建的乙烯装置更是几乎覆盖全国。单辽宁一个省,已建和拟建装置也分散在辽阳、盘锦、抚顺、大连几处。弊病明显:1)加大了投资。如上海赛科90 万t/a乙烯工程建在化工区内,有公用工程体系等一系列公用和辅助设施可以依托共享,每万吨乙烯产能工程总投资为2.49亿元,而广东惠州80 万t/a乙烯由于是单独配套公用工程和辅助设施等,每万吨乙烯产能工程总投资比上海赛科高出2.13亿元。2)公用工程投资重复浪费。以60 万t/a乙烯装置工程计,美国的罐区、码头等公用工程占整个工程的20%,而我国则占40%~50%,即其中有近20%部分要重复。3)加大了污染风险。目前我国主要港口几乎都有炼油装置,单是治理渗油漏油一项造成的污染就是一大难题。在缺水地区及长江、黄河中上游的水源地布建大型化工联合装置,将会造成当地生态恶化及生存危害。

世界上乙烯装置的建设是以集中建设为主[1],如美国约有2/3的乙烯装置建在德克萨斯州,主要集中在墨西哥湾。比利时乙烯装置全部建设在安特卫普,日本乙烯大部分集中在东京湾,新加坡集中在裕廊岛,韩国集中在蔚山附近。

在新一轮的发展中要重视布局,提高集中度,结合我国市场、资源等条件,应集中在沿海地区布置4~5点,如镇海、金山湾、湄洲湾、连云港、天津、青岛、大连等地。然后再在此基础上建设1~2个高度集中的石化基地。为了扼制目前过于分散的建设状态,防止低水平重复建设和无序竞争,国家应统一规划,对乙烯工业严格执行准入制度:1)乙烯项目建设要符合产业布局和“基地化、大型化”的发展要求;2)新建项目原则上要依托现有大型炼油企业,实行炼油化工一体化。乙烯项目业主原料自给能力必须达到75%以上。3)新建乙烯项目单线规模达到80 万t/a级以上,而且乙烯下游石化装置也应具有世界级经济规模。

2.5 其 他

我国市场尤其是下游乙烯产品的进口量非常大,我国乙烯下游产品品种单一,特殊品种依赖于进口,未来我国乙烯建设和发展将注重调整下游衍生产品结构,要更好利用我国以石脑油作为乙烯主要原料带来的副产品和下游衍生物多、附加值高、增值空间大、可供选择产品组合多的有利之处,多生产高附加值、高档产品,以及差别化、功能化产品,更好地发挥炼化一体化优势,促进产品升级,努力开发新产品和新技术,全面提高核心竞争力和国际竞争力

3 结束语

我国乙烯工业进入快速发展时期,既有机遇,又面临挑战。在未来几年内,国内乙烯生产企业区域分布将更加趋于合理,产品结构将得到更加合理的调整,经济效益将有更大幅度提高。在持续不断的技术进步基础上,将会使我国由一个乙烯生产大国发展成为乙烯生产强国。

参 考 文 献

[1] 王红秋.我国乙烯工业发展面临严峻挑战[J].中国石化,2014(3):41-44.

[2] 钱伯章.我国乙烯工业现状及发展趋势[J].上海化工,2013,38(10):36-39.

[3] 于建宁,章龙江,李吉春.中国石油乙烯工业发展现状及前景[J].石化技术与应用,2010,28(3):258-262.

[4] 钱伯章.世界乙烯工业的现在和未来[J].化下文摘,2006(5):17-18.

[5] 郝鸿毅,贾松岩.我国乙烯工业竞争力关键因素分析[J].雁安石油大学学报:社会科学版,2007(3):44—46.

[6] 张福琴,边钢月.我国乙烯工业“十一五”回顾与前景展望[J].石油科技论坛,2011(2):13-17.

[7] 李树清.百万吨乙烯主要装备国产化浅析之市场分析篇[J].通用机械,2008(3):16-20

[8] 章楠.百万吨级乙烯成套设备国产化前景[J].石油知识,2008(2):22-23

[9] 任静,王红秋.中国成全球乙烯产能增长主引擎[J].中国石化,2013(10):29~30.

[10] 清芳,梅兰.天津石化大乙烯国产装备欲超群雄[J].石油石化物资采购,2008,(2):3839

[11] 徐海丰,朱和.中东北美乙烯生产优势及其对我国的影响[J].国际石油经济,2013(1-2):111-115.

[12] 钱丹,赵松梅,冯媛媛.“十一五”我国乙烯工业发展分析及“十二五”前瞻[J].中国石油和化工经济分析,2011(4):20-23.

[13] 张胜军.我国烯烃工业竞争环境分析[J].当代石油化工,2013(8):33-37.

[14] 王红秋,聂光华,郑轶丹,等.全球乙烯工业发展新动向[J].国际石油经济,2012(11):7-76.